一种改善线路板阻焊塞孔方法及PCB与流程

本发明涉及电路板,特别涉及一种改善线路板阻焊塞孔方法及pcb。

背景技术:

1、印制电路板,又称印刷电路板,为了避免焊料漏至印制电路板的导电通孔,需要对印制电路板的导电通孔进行阻焊塞孔处理,目前常用的阻焊塞孔的加工方法是采用两次阻焊,即先阻焊塞孔,固化通孔内的阻焊后再丝印表面阻焊,第一次阻焊只塞孔,然后再对线路板表面进行阻焊,这种加工方法的工艺流程为:前工序→板电→外层图形→图形电镀→外层蚀刻→外层aoi→阻焊前塞孔→阻焊→下工序,其中,阻焊前塞孔的工艺流程为:阻焊前处理→阻焊塞孔→预烤→曝光(用曝点菲林)→显影→后烤→阻焊前处理→丝印表面阻焊→预烤→曝光→后烤,该加工方法存在的缺陷是在阻焊前塞孔的后烤过程中会出现爆油问题并导致阻焊溅射至焊盘上、工艺流程长而导致生产效率低下以及加工成本高,该加工方法无法对溅射至焊盘上的阻焊进行清除,使加工后的线路板上仍然残留阻焊。另外,由于前述的印制板厚度较小,板上通孔内的油墨容易被冲掉,同时通孔周边边缘板面的油墨也易被冲刷脱落,造成通孔孔边无油墨覆盖或者油墨厚度不达标的情况,从而造成通孔周边无油墨覆盖导致铜面露出。

技术实现思路

1、本发明为解决上述技术问题,提供一种线路板阻焊塞孔方法及pcb,能够使得阻焊油墨完全覆盖在过孔表面,避免出现假性漏铜。

2、具体的,本发明提供一种线路板阻焊塞孔方法,1.所述方法包括以下步骤:

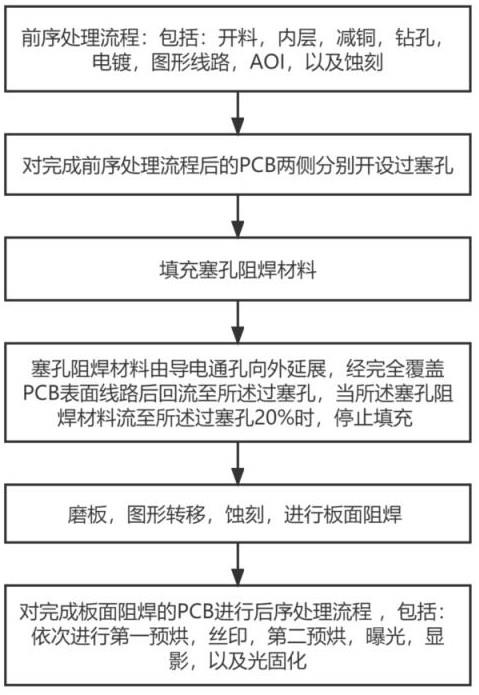

3、步骤1:进行前序处理流程;

4、步骤2:对完成前序处理流程后的pcb两侧分别开设过塞孔;所述过塞孔与pcb表面线路及导电通孔间形成连通;

5、步骤3:填充塞孔阻焊材料;

6、步骤4:磨板,图形转移,蚀刻,进行板面阻焊;

7、步骤5:对完成板面阻焊的pcb进行后序处理流程。

8、其中,所述过塞孔为一盲孔,孔径为2.0mm;在进行塞孔阻焊材料填充时,所述塞孔阻焊材料由导电通孔向外延展,经完全覆盖pcb表面线路后回流至所述过塞孔,当所述塞孔阻焊材料流至所述过塞孔20%时,停止填充。

9、优选的,所述过塞孔底面低于所述pcb表面线路所在平面一预设距离,所述预设距离为所述过塞孔底面距离pcb表面所在平面距离h的20%。

10、所述塞孔阻焊材料采用热固性油墨。

11、优选的,所述前序处理流程,具体包括:开料,内层,减铜,钻孔,电镀,图形线路,aoi,以及蚀刻。

12、优选的,所述后序处理流程,具体包括:依次进行第一预烘,丝印,第二预烘,曝光,显影,以及光固化。

13、所述丝印的油墨的厚度为5~10μm之间;将丝印油墨区域扩大至焊盘上30 mil ~40mil之间;所述第一预烘和第二预烘温度为80-90℃,预烘时间为15min ~25min。

14、所述光固化使用uv光固化机对所述pcb进行光固化处理,设置所述光固化照射的能量参数为600mj/cm2-1200mj/cm2。

15、所述磨板所采用的磨板机参数设置为刷板线速度9m/s,磨痕控制在5-10mm。

16、在进行磨板前,先对填充塞孔阻焊材料进行uv预固化,采用100℃-125℃;再进行热固化处理,采用130℃150℃,将热固性油墨完全固化。

17、作为另一优选的,本发明还提供一种pcb,所述pcb通过如前所述的线路板阻焊塞孔方法制成。

18、综上所述,本发明提供一种线路板阻焊塞孔方法及pcb,通过对完成前序处理流程后的pcb两侧分别开设过塞孔;所述过塞孔与pcb表面线路及导电通孔间形成连通,进而依次进行塞孔阻焊材料填充,磨板,图形转移,蚀刻,进行板面阻焊,对完成板面阻焊的pcb进行后序处理流程, 通过对线路板阻焊塞孔方法进行优化设计,增设过塞孔实现对无假性露铜的情况的避免,进一步确保了产品的质量。

19、相比现有技术,本发明的有益效果在于:通过所述过塞孔可以有效控制塞孔阻焊材料填充,提高线路板阻焊塞孔的准确性。同时,过塞孔所预留的80%空间,还可以避免出现漏铜的问题,进而提高了印制电路板的阻焊塞孔方法的塞孔良率。

技术特征:

1.一种改善线路板阻焊塞孔方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的改善线路板阻焊塞孔方法,其特征在于,所述过塞孔为一盲孔,孔径为2.0mm;在进行塞孔阻焊材料填充时,所述塞孔阻焊材料由导电通孔向外延展,经完全覆盖pcb表面线路后回流至所述过塞孔,当所述塞孔阻焊材料流至所述过塞孔20%时,停止填充。

3.根据权利要求2所述的改善线路板阻焊塞孔方法,其特征在于,所述塞孔阻焊材料采用热固性油墨。

4.根据权利要求3所述的改善线路板阻焊塞孔方法,其特征在于,所述前序处理流程,具体包括:开料,内层,减铜,钻孔,电镀,图形线路,aoi,以及蚀刻。

5.根据权利要求4所述的改善线路板阻焊塞孔方法,其特征在于,所述后序处理流程,具体包括:依次进行第一预烘,丝印,第二预烘,曝光,显影,以及光固化。

6.根据权利要求5所述的改善线路板阻焊塞孔方法,其特征在于,所述丝印的油墨的厚度为5~10μm之间;将丝印油墨区域扩大至焊盘上30 mil ~40mil之间;所述第一预烘和第二预烘温度为80-90℃,预烘时间为15min ~25min。

7.根据权利要求6所述的改善线路板阻焊塞孔方法,其特征在于,所述光固化使用uv光固化机对所述pcb进行光固化处理,设置所述光固化照射的能量参数为600mj/cm2-1200mj/cm2。

8.根据权利要求7所述的改善线路板阻焊塞孔方法,其特征在于,所述磨板所采用的磨板机参数设置为刷板线速度9m/s,磨痕控制在5-10mm。

9.根据权利要求8所述的改善线路板阻焊塞孔方法,其特征在于,还包括:在进行磨板前,先对填充塞孔阻焊材料进行uv预固化,采用100℃-125℃;再进行热固化处理,采用130℃150℃,将热固性油墨完全固化。

10.一种pcb,其特征在于,还包括:所述pcb通过如权利要求1-9中任一所述的改善线路板阻焊塞孔方法制成。

技术总结

本发明提供一种线路板阻焊塞孔方法及PCB,通过对完成前序处理流程后的PCB两侧分别开设过塞孔;所述过塞孔与PCB表面线路及导电通孔间形成连通,进而依次进行塞孔阻焊材料填充,磨板,图形转移,蚀刻,进行板面阻焊,对完成板面阻焊的PCB进行后序处理流程,通过对线路板阻焊塞孔方法进行优化设计,增设过塞孔实现对无假性露铜的情况的避免,进一步确保了产品的质量。

技术研发人员:刘兵,杨关俣,唐伏强,陈平,孟中玲,冯意辉,韩小妮

受保护的技术使用者:鼎富电子(惠州)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!