埋磁芯电路板的制备方法与流程

本发明涉及电路板领域;更具体地,是涉及一种内埋磁芯电路板的制备方法。

背景技术:

1、当含有磁芯的电感元件以表面贴装方式安装在电路板上时会占用较大的电路板表面积,不利于产品的小型化。作为一种改进的方案,可以将磁芯嵌埋在电路板内部,以减小所需的电路板表面积。

2、中国专利文献cn105451465a公开了一种埋磁芯印制电路板的制作方法,包括如下步骤:s1、前工序,并对覆铜芯板与半固化片进行开料;s2、蚀刻铜箔,将磁芯所处于的覆铜芯板靠近电路板内侧的铜箔蚀刻掉;s3、覆铜芯板控深铣出磁芯槽,磁芯槽的截面图形为圆环;s4、半固化片开窗;s5、压合;s6、后工序。

3、如上述现有技术的公开,现有埋磁芯电路板的制备方法普遍参照埋金属块电路板的制备方法,通过对电路板进行一次热压实现芯板的层间粘结连接和磁芯的固定,但由于磁芯通常具有较高的脆性,因此这种一次压合工艺很容易出现磁芯被压碎的情况,导致产品良率较低。

技术实现思路

1、针对现有技术的不足,本发明的主要目的是提供一种能够提高产品良率的埋磁芯电路板制备方法。

2、为了实现上述的主要目的,本发明公开的埋磁芯电路板备方法包括如下步骤:

3、s1,制作并压合电路板上部叠层;

4、s2,制作并压合电路板下部叠层;

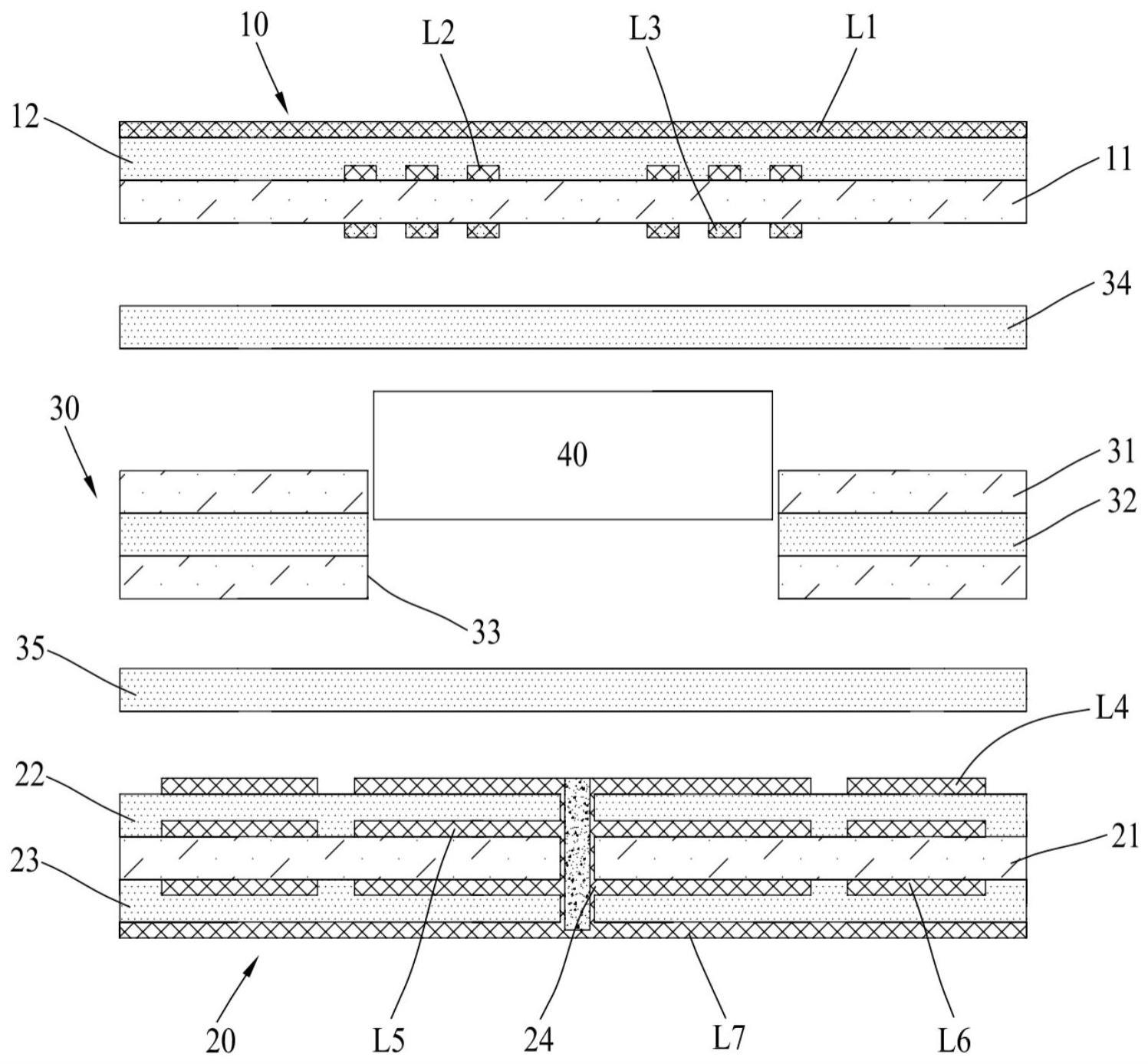

5、s3,对磁芯进行表面粗化;

6、s4,在所述电路板下部叠层上放置设有容置孔的中间叠层,并在所述中间叠层的容置孔内放置磁芯,最后在所述中间叠层上放置所述电路板上部叠层进行整体热压。

7、上述技术方案中,先进行电路板上下部叠层的压合,再进行电路板的整体热压,有利于降低电路板整体热压时的磁芯受力,减少或避免磁芯在热压过程中被压坏的情况,进而提高产品良率。

8、进一步地,所述电路板上部叠层和所述电路板下部叠层具有不同层数的导电线路。

9、对于电路板上下部叠层具有不同层数导电线路的情形,先单独进行电路板上下部叠层的压合,以利于释放其内部应力,再进行整体热压时就可以减小电路板整体因非线路层非对称结构所带来的内应力,很好地改善电路板的翘曲、变形等问题。

10、进一步地,步骤s1包括:

11、s11,提供一双面覆铜的上层芯板,并对所述上层芯板两侧表面的铜箔层进行蚀刻制作l2和l3导电线路;

12、s12,在所述上层芯板的l2导电线路一侧压合l1铜箔层。

13、进一步地,步骤s2包括:

14、s21,提供一双面覆铜的下层芯板,并对所述下层芯板两侧表面的铜箔层进行蚀刻制作l5和l6导电线路;

15、s22,在所述下层芯板的l5导电线路一侧压合l4铜箔层、l6导电线路一侧压合l7铜箔层;

16、s23,对所述l4铜箔层进行蚀刻,得到l4导电线路。

17、进一步地,步骤s3包括:

18、s31,将待粗化的磁芯在磷酸溶液中浸泡10~15min,随后用水清洗;

19、s32,将磁芯在硝酸铬和硝酸的混合液中浸泡15~20min,随后用水清洗。

20、优选的,所述磷酸的质量分数为75%,所述混合液中硝酸铬的质量分数为10%,硝酸的质量分数为5%。

21、上述技术方案中,磁芯经两步粗化处理,使其具有粗糙表面且表面形成磷酸铬附着物,更有利于增强磁芯与电路板树脂(半固化片)的结合力,使得磁芯可以更为可靠地固定在电路板内,提高产品可靠性。

22、进一步地,步骤s4热压时在电路板的上方从上到下依次设置上盖板、牛皮纸、钢板、弹性缓冲垫和金属箔,在电路板的下方从上到下依次设置金属箔、弹性缓冲垫、钢板、牛皮纸和下底板。

23、上述技术方案中,弹性缓冲垫的设置可以减小电路板压合初始时受到的冲击力,进一步减少磁芯的损伤。

24、进一步地,所述磁芯为矩形,其侧壁与所述容置孔的侧壁之间设有0.3mm~0.6mm的间距,所述容置孔的角部设有对所述磁芯进行定位的圆角。

25、上述技术方案中,磁芯与容置孔的侧壁之间形成适当大小间距,有利于整体热压时半固化片流动到该间距内,保证磁芯与芯板具有较佳的粘结强度;容置孔设有定位圆角,可以很好地保证磁芯的准确定位。

26、进一步地,所述磁芯为铁氧体磁芯。

27、进一步地,实施例的电路板制备方法还包括如下步骤:

28、s5,制作贯穿所述电路板的导电过孔。

29、为了更清楚地说明本发明的目的、技术方案和优点,下面结合附图和具体实施方式对本发明作进一步的详细说明。

技术特征:

1.一种埋磁芯电路板的制备方法,包括如下步骤:

2.根据权利要求1所述的制备方法,其中,所述电路板上部叠层和所述电路板下部叠层具有不同层数的导电线路。

3.根据权利要求1所述的制备方法,其中步骤s1包括:

4.根据权利要求1所述的制备方法,其中步骤s2包括:

5.根据权利要求1所述的制备方法,其中步骤s3包括:

6.根据权利要求5所述的制备方法,其中,所述磷酸的质量分数为75%,所述混合液中硝酸铬的质量分数为10%,硝酸的质量分数为5%。

7.根据权利要求1所述的制备方法,其中,步骤s4热压时在电路板的上方从上到下依次设置上盖板、牛皮纸、钢板、弹性缓冲垫和金属箔,在电路板的下方从上到下依次设置金属箔、弹性缓冲垫、钢板、牛皮纸和下底板。

8.根据权利要求1所述的制备方法,其中,所述磁芯为矩形,其侧壁与所述容置孔的侧壁之间设有0.3mm~0.6mm的间距,所述容置孔的角部设有对所述磁芯进行定位的圆角。

9.根据权利要求1所述的制备方法,其中,所述磁芯为铁氧体磁芯。

10.根据权利要求1所述的制备方法,进一步包括如下步骤:

技术总结

本发明公开了一种埋磁芯电路板的制备方法。实施例的制备方法包括如下步骤:制作并压合电路板上部叠层;制作并压合电路板下部叠层;对磁芯进行表面粗化;在电路板下部叠层上放置设有容置孔的中间叠层,并在中间叠层的容置孔内放置磁芯,最后在中间叠层上放置电路板上部叠层进行整体热压。本发明的制备方法有利于降低整体热压时的磁芯受力,减少或避免磁芯在热压过程中被压坏的情况,提高成品率;进一步地,对于电路板上下部叠层具有不同层数导电线路的情形,本发明的制备方法还可以很好地改善电路板的翘曲、变形等问题。

技术研发人员:周晓斌,袁绪斌

受保护的技术使用者:乐健科技(珠海)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!