一种SMT贴片设备及工艺的制作方法

本发明涉及smt贴片施工的,其具体涉及一种smt贴片设备及工艺。

背景技术:

1、smt贴片指的是在pcb基础上进行加工的系列工艺流程的简称,pcb(printedcircuit board)为印刷电路板。smt是表面组装技术(表面贴装技术)(surface mountedtechnology的缩写),是电子组装行业里最流行的一种技术和工艺。

2、由于在smt贴片焊接至pcb板(下文统称焊接原件)的过程中需要预先对焊接原件透过植锡板于连接部分涂抹锡料进行植锡便于焊接,但是由于植锡人工需要不停的更换焊接原件,生产效率较低,不易于批量化生产。

技术实现思路

1、为了解决现有技术存在的上述问题,本发明目的在于提供一种高效植锡且自动化运输焊接原件的smt贴片设备及工艺。

2、本发明所采用的技术方案为:一种smt贴片设备,包括

3、承载架,所述承载架用以辅助承载设备,所述承载架的送料及出料方向上设有输送带,所述承载架一侧设有机械抓手;

4、翻板机构,所述翻板机构包括翻转板,所述翻转板中部设有翻转杆,所述翻转杆贯穿并旋转连接于所述承载架,所述翻转板的两侧板面设有固定件,用以固定焊接原件至翻转板板面;

5、退料机构,所述退料机构设于所述翻转板上方,用以辅助焊接原件脱离所述固定件,移送焊接原件至输送带;

6、植锡机构,所述植锡机构设于所述翻转板远离所述退料机构的一侧,用以辅助锡膏附着焊接原件;

7、进料机构,所述进料机构包括抓手件以及运输件,所述抓手件抓取焊接原件后,通过所述运输件将焊接原件移所述固定件后,将所述抓手件归位实现送料循环。

8、在一种实施例中,所述翻转杆的一端设有驱动电机,所述驱动电机固定连接于所述承载架,用以辅助翻转板翻转。

9、在一种实施例中,所述退料机构包括两组矩形框板,所述矩形框板设于所述翻转板两侧,所述矩形框板呈现“口”字形结构,所述矩形框板中部设有折角板.所述折角板呈现l型结构,所述折角板的一端固定连接于所述承载架,所述折角板的另一端通入所述矩形框板的框架内均匀隔离所述矩形框板的内腔,两组所述折角板与所述矩形框板内腔间隙内设有拨料横杆,所述拨料横杆滑动连接于所述矩形框板,所述拨料横杆中部设有拨料块,用以剥离焊接原件于固定件使焊接原件流向输送带。

10、在一种实施例中,所述拨料横杆两端设有导向辅助板,所述导向辅助板上设有移动滑块,所述移动滑块滑动连接于所述导向辅助板,所述移动滑块承载于所述折角板上表面,所述矩形框板内腔的其一折角设有三角弹板,其相近的所述折角板边缘设有三角导向槽。

11、在一种实施例中,所述植锡机构包括固定支撑板,所述固定支撑板固定连接于所述承载架,所述固定支撑板上设有若干辅助弹力杆,若干所述辅助弹力杆承载有活动支撑板,所述活动支撑板上设有扣接件,用以连接植锡板,所述植锡板与所述活动支撑板之间设有挂锡件。

12、在一种实施例中,所述挂锡件包括承锡膏槽,所述承锡膏槽呈现半椭圆凹槽结构,所述承锡膏槽中部设有挂膏杆,所述挂膏杆中部设有宽板,所述挂膏杆的两端旋转连接于所述承锡膏槽,所述承锡膏槽下方滑动连接于所述活动支撑板,用以往复挂锡于焊接原件。

13、在一种实施例中,所述抓手件包括翻转辅助杆,所述翻转辅助杆两端固定于所述承载架两侧,所述翻转辅助杆中部设有两组翻转导板,所述翻转导板中部设有呈现矩形的翻转滑槽,所述翻转辅助杆贯穿翻转滑槽并滑动连接于所述翻转导板,两组所述翻转导板远离所述翻转辅助杆的一侧设有翻转拉动杆,所述翻转拉动杆的两端固定连接于所述翻转导板,所述翻转拉动杆中部设有两组顶扣旋转块,所述顶扣旋转块呈l型结构,所述顶扣旋转块远离折边的一端旋转连接于所述翻转拉动杆,两组所述顶扣旋转块之间设有配重块辅助顶扣旋转块折边水平,所述翻转拉动杆上还设有两组底扣旋转块,所述底扣旋转块与所述顶扣旋转块之间由扭力弹簧相连,所述输送带上的焊接原件接触所述底扣旋转块后,所述底扣旋转块抵接焊接原件贴合所述顶扣旋转块折边实现抓取。

14、在一种实施例中,所述翻转导板远离所述翻转拉动杆的一端设有铅锤,所述铅锤辅助所述抓手件靠近所述翻转辅助杆已抓取相近的所述输送带运输的焊接原件。

15、在一种实施例中,所述运输件包括旋转动力电机,所述旋转动力电机固定连接于所述固定支撑板,所述旋转动力电机的旋转轴上设有摩擦棒,所述摩擦棒外围贴合所述翻转导板外壁。

16、在一种实施例中,还包括一种smt贴片工艺,具体实施方案为:

17、s1.将s焊接原件放置于输送带进行运输;

18、s2.焊接原件接触抓手件后,启动运输件带动抓手件将焊接原件固定于所述固定件;

19、s3.启动植锡机构将锡膏贴附于焊接原件;

20、s4.翻转翻转板,启动机械抓手将smt贴片放置于焊接处进行焊接;

21、s5.启动翻板机构将焊接smt贴片后的焊接原件移动至输送带运输至下一工序;

22、s6.循环s1-s5。

23、本发明的有益效果为:本发明作为一种高效植锡且自动化运输焊接原件的smt贴片设备及工艺,其具体实施方式为:

24、操作人员将焊接原件放置于输送带上后,率先接触底扣旋转块,底扣旋转块受到焊接原件的推力作用,将焊接原件贴合顶扣旋转块进行夹持,扭力弹簧辅助进行固定,之后焊接原件继续带动翻转导板沿着翻转辅助杆翻转至水平后,翻转导板外侧接触摩擦棒,旋转动力电机旋转摩擦棒带动翻转导板横向移动,同时带动植锡板固定至固定件内,直至位于植锡板上方后,旋转挂膏杆挂动承锡膏槽内的锡膏,将锡膏通过植锡板植入焊接原件表面后,启动驱动电机翻转翻转板,翻转板上的固定件将焊接原件翻转同时弯折焊接原件底连接的扣旋转块扩张顶扣旋转块的间隙使其脱离夹持,同时下压植锡板靠近固定支撑板,完成植锡,之后由于在翻转板翻转的过程中脱离对翻转导板的压制作用,翻转导板受到铅锤的拉力将抓手件靠近翻转辅助杆等待下块焊接原件的接触;

25、植锡至翻转板上板面的焊接原件通过机械抓手将smt贴片精确定位放置后进行焊接,焊接完成后滑动移动滑块,移动滑块带动拨料横杆上的拨料块推动smt贴片脱离固定件,直至输送带上后进行下一步工序操作,之后继续推动移动滑块使拨料横杆接触三角弹板,三角弹板的弹力作用将导向辅助板向上滑动带动拨料横杆挤压至三角导向槽上方后继续移动移动滑块可提高拨料横杆的位移高度,避免接触翻转板防止设备损害。

26、该设备操作简单,通过简易的固定方式带动焊接原件进行移动以及植锡,简化工序及流程,具有较好的实用性以及经济性,有益于设备的推广以及使用。

27、附图说明

28、下面结合附图和具体实施方法对本发明做进一步详细的说明。

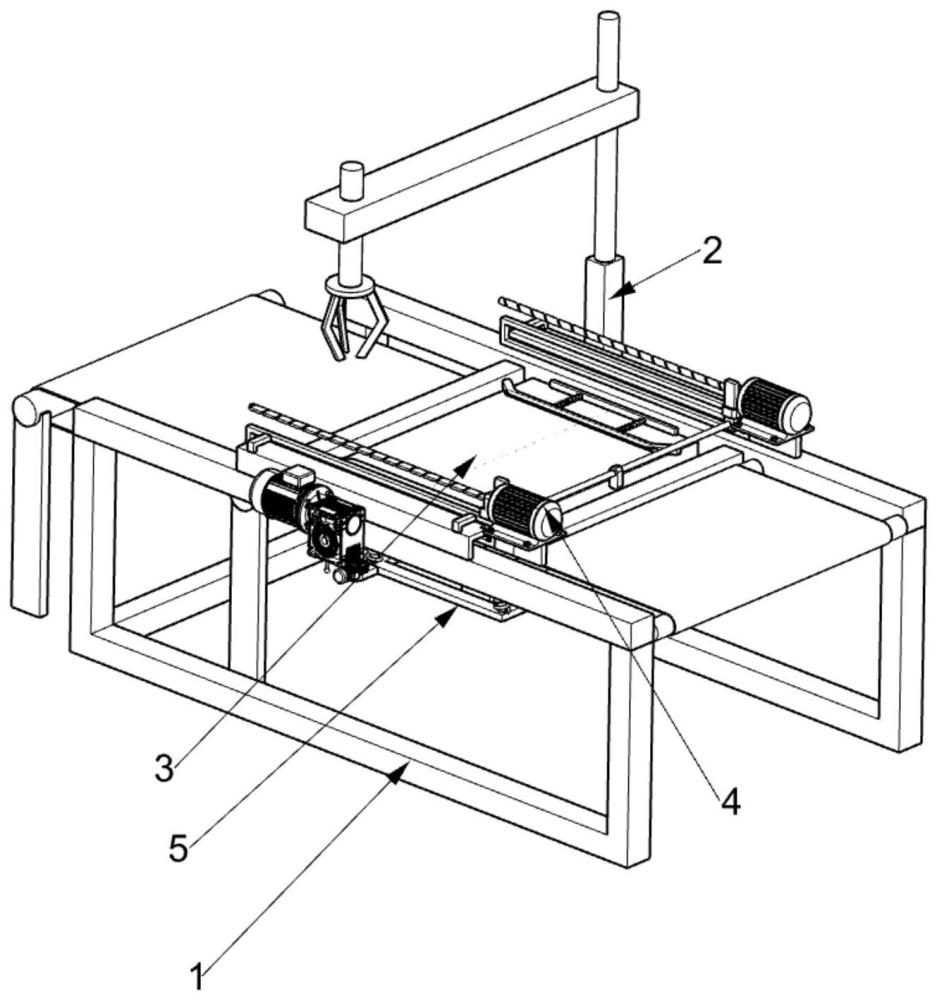

29、图1是本发明的立体结构示意图;

30、图2是本发明的第二张立体结构示意图;

31、图3是本发明的翻板机构部分立体结构示意图;

32、图4是本发明的翻板机构第二张部分立体结构示意图;

33、图5是本发明的退料机构部分立体结构示意图;

34、图6是本发明的退料机构第二张部分立体结构示意图;

35、图7是本发明的退料机构第三张部分立体结构示意图;

36、图8是本发明的进料机构部分立体结构示意图;

37、图9是本发明的进料机构立体结构示意图;

38、图10是本发明的进料机构第二张部分立体结构示意图;

39、图11是本发明的进料机构第三张部分立体结构示意图;

40、图12是本发明的植锡机构部分立体结构示意图;

41、图13是本发明的植锡机构第二张部分立体结构示意图;

42、图14是本发明的进料机构第四张部分立体结构示意图;

43、图15是本发明的进料机构第五张部分立体结构示意图。

- 还没有人留言评论。精彩留言会获得点赞!