助听器外壳及其设计方法、装置、计算机设备、助听器与流程

本公开涉及薄壳结构制造,特别是涉及助听器外壳及其设计方法、装置、计算机设备、助听器。

背景技术:

1、定制化耳内助听器是一种能够使听力受损者对其听力损失进行补偿的微型装置,定制化耳内助听器完全依照听力受损者耳内结构大小制造而成,被佩戴于耳道内。根据定制化耳内助听器深入耳道的程度,通常可分为耳甲腔式(ite)、耳道式(itc)、深耳道式(cic)和极深耳道式(iic)等多种类型。定制化耳内助听器包括电子元件和根据用户耳道定制的外壳。由于定制化耳内助听器相对耳背式助听器更小巧、更隐蔽,不易被他人察觉,且根据用户耳内结构设计的外壳可保证足够的密封性和良好的佩戴舒适性,因此深受听力受损者欢迎。

2、对于定制化助听器,定制的外壳要在适配用户耳道的前提下装入各电子元件,同时需要足够的紧凑,这对该外壳的设计和制造提出了极高的要求。

3、可以通过三维打印技术制造经过数字化设计的外壳,但是这种方法仅适用于以光敏树脂为代表的塑料材料外壳的制造。目前市场上绝大部分的定制化耳内助听器的外壳材料均为树脂材料。随着三维打印塑料材料助听器的应用,人们发现这种助听器外壳的强度不足、硬度差、生物相容性一般、质感差、看起来很廉价,并且塑料在使用时间长后会发生老化,导致外壳强度进一步下降。受限于塑料材料自身的属性,上述问题是定制化耳内助听器难以解决的痛点。此外,随着技术的发展,助听器的功能越来越多,所需要的器件也越来越多,外壳的外部尺寸又受限于用户耳道的尺寸,因此外壳内部空间的尺寸也尤为珍贵。外壳壁厚越薄才能使得外壳内部空间越大,继而更好布置电子元器件,助听器整体也可以做的更隐蔽。但通过三维打印技术制造的塑料材料强度有限,因此不得不需要足够的外壳厚度保证基本的强度。

4、还可以通过选择性激光熔化沉积技术制造例如钛合金材料的定制化耳内助听器外壳。但该种打印技术制备外壳时会产生多余的支撑结构,这需要在后处理进行去除,然而钛合金材料的支撑难以去除;选择性激光熔化沉积技术中可以选择的材料范围有限、对材料属性的要求高、材料成本高;打印的薄壁件易热应力变形;打印得到的外壳表面中、特别是与成型平面成较小角度的部分的质量差;打印得到的外壳上会有部分熔融的几十微米级别的粉末,若后处理不佳则会导致用户佩戴时(因多次反复摩擦)掉在用户耳道内,导致炎症反应;以及该打印技术会使壳体内部产生分布不均、孔径大小不均的内部孔洞,这些孔洞可能会在经过打磨后露出,并且孔洞在壳体内部也是应力集中的结构强度薄弱点,这一现象在定制式助听器外壳应用中的薄壁场景将更加严重。

5、目前的制造助听器外壳的方法难以兼顾使用性能和工艺性能。

技术实现思路

1、基于此,有必要针对助听器综合性能不足的问题,提供助听器外壳、用于设计助听器外壳的方法、用于设计助听器外壳的装置、计算机设备、计算机可读存储介质、计算机程序产品、用于制造助听器外壳的方法、包括该助听器外壳的助听器。

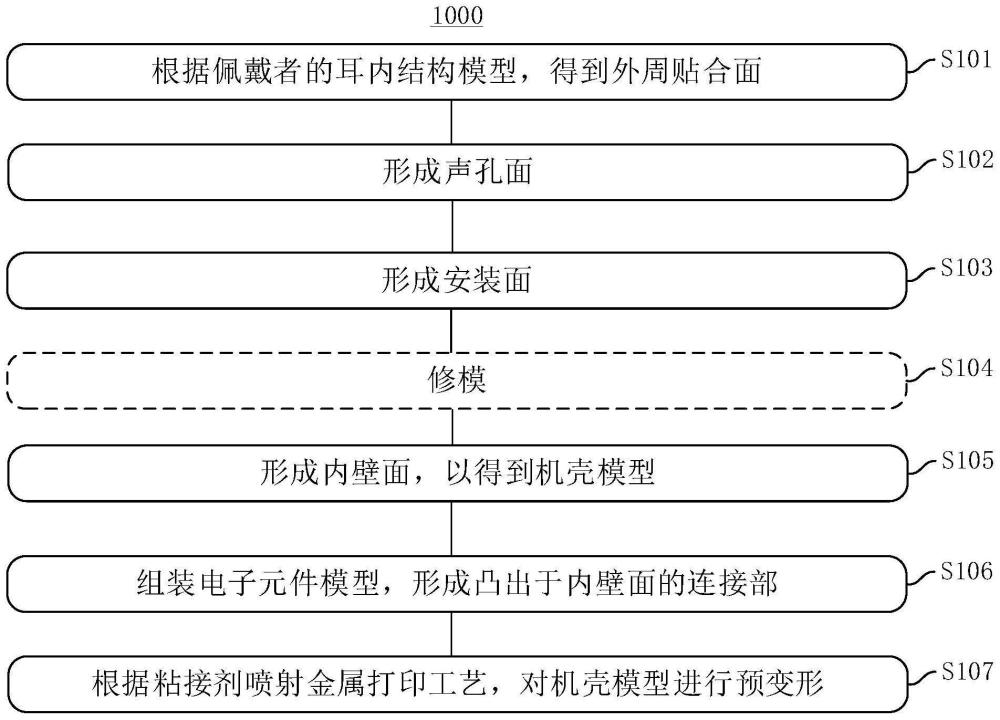

2、本公开实施方式提供用于设计助听器外壳的方法,该方法包括:根据佩戴者的耳内结构模型,得到外周贴合面;形成位于外周贴合面沿延长方向的一端的声孔面;形成位于外周贴合面的另一端的面板安装面;形成内壁面,以得到机壳模型,内壁面连通于面板安装面并连通于声孔面;以及根据粘接剂喷射金属打印工艺,对机壳模型进行预变形。

3、本公开实施方式提供的用于设计助听器外壳的方法,能够获得预变形模型,有助于通过粘接剂金属打印工艺实现所设计的助听器外壳。本公开实施方式提供的用于设计助听器外壳的方法能够设计出既保证结构强度,又便于装配及使用的助听器外壳。

4、在一些实施方式中,在进行预变形的步骤之前:设置内壁面与外周贴合面之间的壁厚小于或等于0.8mm;及组装电子元件模型,形成凸出于内壁面的连接部,连接部用于连接电子元件模型。

5、如此设置,机壳模型的壁厚薄,使得内部空间充分大以装配电子元件模型,同时能够保证设计出结构强度高、使用舒适的助听器外壳。

6、在一些实施方式中,用于设计助听器外壳的方法还包括:对声孔面、面板安装面及外周贴合面进行修模;形成机壳模型的步骤包括:将内壁面与外周贴合面之间的壁厚增加表面处理的加工余量。

7、如此设置,能够提升机壳模型的表面形态,所设计的助听器外壳不会使佩戴者感到胀痛、漏声、堵耳或松弛等问题。

8、本公开实施方式还提供用于设计助听器外壳的装置,该装置包括:输入模块,被配置为:根据佩戴者的耳内结构模型,得到外周贴合面;成形模块,被配置为:形成位于外周贴合面沿延长方向的一端的声孔面;形成位于外周贴合面的另一端的面板安装面;及形成内壁面,以得到机壳模型,内壁面连通于面板安装面并连通于声孔面;以及预变形模块,被配置为:根据粘接剂喷射金属打印工艺,对机壳模型进行预变形。

9、本公开实施方式提供的用于设计助听器外壳的装置,能够获得预变形模型,有助于通过粘接剂金属打印工艺实现所设计的助听器外壳。

10、在一些实施方式中,用于设计助听器外壳的装置还包括调参模块和组装模块。示例性地,调参模块被配置为:设置内壁面与外周贴合面之间的壁厚小于或等于0.8mm;对声孔面、面板安装面及外周贴合面进行修模;及将内壁面与外周贴合面之间的壁厚增加表面处理的加工余量。示例性地,组装模块被配置为:组装电子元件模型;其中,成形模块还被配置为:形成凸出于内壁面的连接部,连接部用于连接电子元件模型。

11、如此设置,所设计的助听器外壳综合性能好。

12、本公开实施方式还提供计算机设备,包括存储器和处理器,存储器存储有计算机程序,处理器执行计算机程序时实现前述用于设计助听器外壳的方法的步骤。

13、本公开实施方式还提供一种计算机可读存储介质,该计算机可读存储介质存储有计算机程序,计算机程序被处理器执行时实现用于设计助听器外壳的方法的步骤。

14、本公开实施方式还提供了一种计算机程序产品。该计算机程序产品包括计算机程序,该计算机程序被处理器执行时实现用于设计助听器外壳的方法的步骤。

15、本公开实施方式提供的计算机设备、计算机可读存储介质及计算机程序产品,能够用于获得预变形模型,有助于通过粘接剂金属打印工艺实现所设计的助听器外壳。

16、在另一方面,本公开实施方式还提供用于制造助听器外壳的方法,该方法包括:根据前述的用于设计助听器外壳的方法的步骤得到预变形模型文件;根据预变形模型文件进行切片,得到用于粘接剂喷射金属打印工艺的加工文件;以及根据加工文件进行粘接剂喷射金属打印工艺。

17、本公开实施方式提供的由于制造助听器外壳的方法,能够通过粘接剂喷射金属打印工艺制造助听器外壳;通过该方法能够制造综合性能好、定制化的助听器外壳。

18、在一些实施方式中,用于制造助听器外壳的方法还包括:根据预变形模型文件制造烧结支具;及利用烧结支具进行粘接剂喷射金属打印工艺。

19、如此设置,能够利用烧结支具支撑助听器外壳,能够保证所烧结的助听器外壳变形均匀、结构稳定。

20、在一些实施方式中,进行粘接剂喷射金属打印工艺的步骤包括:打印形成生胚,对生胚进行清粉;利用温箱对生胚进行预温处理;对烧结支具喷涂脱模剂;将经过预温处理的生胚放置在烧结支具内,利用金属烧结炉进行脱脂烧结,脱脂烧结的温度在1200℃以上。

21、如此设置,有助于制造形状可靠、结构稳定的助听器外壳。

22、在一些实施方式中,用于制造助听器外壳的方法还包括:对执行粘接剂喷射金属打印工艺得到的素壳进行打磨、抛光或上色。

23、如此设置,有助于提升助听器外壳的表面质量,提升佩戴舒适性,此外,能够提升助听器外壳的质感。

24、本公开实施方式提供一种助听器外壳,该助听器外壳根据用于制造助听器外壳的方法得到。

25、本公开实施方式提供的助听器外壳能够实现下述有益效果的至少一种:

26、助听器外壳的材料种类广泛,能突破常规塑料材料对助听器外壳性能的限制;

27、助听器外壳强度高于常见的光敏树脂外壳,该助听器外壳的壳厚较薄,继而可以使助听器整体尺寸更加小巧,佩戴更隐蔽;同时助听器外壳的可靠性还更高,有利于防止外力导致助听器外壳破碎;

28、助听器外壳具有好的表面质量,避免其内部产生大小不均的内部孔洞,并且避免了使用时掉粉、掉渣的现象;

29、助听器外壳具有好的成型结构精度,能够实现定制化佩戴使用,佩戴舒适,避免佩戴松弛或佩戴胀痛的问题;

30、助听器外壳能够承受进一步的后处理加工,有助于实现更好的表面质量,能够实现更好的质感及表面效果。

31、示例性地,助听器外壳的材料可包括铁、钛及贵金属中的至少一种,具体可包括不锈钢、钛合金、钴铬合金以及金、银中的至少一种。

32、在一些实施方式中,助听器外壳的壳厚在0.3mm至0.4mm的范围内。

33、如此设置,助听器外壳的壳厚薄,能够基于较小的外部尺寸实现较大的内部空间;同时保证了烧结质量、结构强度。

34、本公开实施方式提供一种助听器,该助听器包括:前述的助听器外壳;电子元件,容纳于助听器外壳内;及面板,连接于助听器外壳的面板安装面。

35、本公开实施方式提供的助听器能够实现定制化使用,结构小巧,佩戴隐蔽、舒适。

36、本公开实施方式提供一种用于制造助听器的方法,包括:将电子元件安装在前述的助听器外壳内;将面板安装于助听器外壳的面板安装面;以及将面板与助听器外壳胶接。

37、本公开实施方式提供的用于制造助听器的方法便于执行,能够保证外周贴合面的使用,并保证电子元件及面板的工作。

- 还没有人留言评论。精彩留言会获得点赞!