一种低旦尼龙面料复合工艺的制作方法

[0001]

本发明涉及面料复合加工工艺,尤其涉及一种低旦尼龙面料复合工艺。

背景技术:

[0002]

面料的复合是将一层或多层纺织材料、无纺材料及其他功能材料经粘结贴合而成的一种新型材料,如通过低旦尼龙薄膜与底布面料进行复合得到的低旦尼龙面料复合。适合做沙发,服装等纺织品,是人们居家生活不可缺少的面料之一,是种采用超细纤维在特定的纺织加工和独特的染色整理,然后再经“复合”设备加工而成。由于复合面料采用了超细纤维,故该织物具有很高的清洁能力,即去污能力。

[0003]

传统的低旦尼龙面料在复合前的染色中由于其纤维组织较为紧密,导致染料无法更快更好地渗透,不仅增加了染色工时,且影响染色牢度,另外现有的面料在复合时通过涂胶辊进行滚动涂胶,涂胶辊上开设的透胶孔缺少封堵装置,导致粘合剂不间断流出,使得面料的同一个位置可能会重复涂胶,涂胶不均匀会导致过分溢胶以及影响面料柔顺度等问题。

技术实现要素:

[0004]

(一)发明目的

[0005]

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种低旦尼龙面料复合工艺。

[0006]

(二)技术方案

[0007]

本发明提供了一种低旦尼龙面料复合工艺,包括以下步骤:底布整理、覆膜、压合、静置保养,具体包括以下步骤:

[0008]

步骤s1、拣选符合质检标准的底布,经过清洗烘干、去纤维丝、染色烘干、整理液浸轧烘干等步骤后得到适合覆膜的底布面料;

[0009]

步骤s2、通过覆膜设备将低旦尼龙薄膜覆于底布面料正反面,并通过粘合剂粘粘得到低旦尼龙复合面料;

[0010]

步骤s3、对复合面料进行压合,使尼龙薄膜与底布面料完整贴合,清除溢胶;

[0011]

步骤s4、在140-180℃的温度范围内对复合面料进行静置,使粘合剂自然充分地融入底布面料与尼龙薄膜之间;

[0012]

优选的,所述步骤s1中将底布面料置于清洗机中进行水洗,随后烘干后通过去毛边机去除多余的毛料和纤维丝。

[0013]

优选的,所述步骤s1中,在染色之前,先将对底布面料加入精炼剂和去油剂进行煮炼,温度设置在80-100℃,煮炼时间为15-25min,然后将未冷却的底布置于染色池中进行染色,染色池的ph值调节为7-11,染色温度设置为65-85℃,染色时间为35-65分钟,染色完成后使用烘箱进行烘干。

[0014]

优选的,所述步骤s1中,将染色后的底布面料置于整理液中浸轧处理,浸泡时间为

25-45分钟,浸轧完成后使用烘箱恒温烘干。

[0015]

优选的,所述步骤s2中,在覆膜设备的涂胶辊内填充粘合剂,涂胶辊上均匀开设透胶孔,通过涂胶辊的滚动将粘合剂均匀涂抹在底布正反面,然后将尼龙薄膜贴覆于底布正反面,通过粘合剂将尼龙薄膜粘接在底布正反面,得到复合面料。

[0016]

优选的,所述步骤s3中,用压辊分别在复合面料的正反面压滚,使尼龙薄膜与底布之间的粘合剂分布均匀,多余的粘合剂在压合时被挤出,将溢出的粘合剂通过刮片刮除。

[0017]

优选的,所述步骤s4中,将复合面料在140-180℃的温度范围内静置,静置时间根据选择的粘合剂不同设置为3-5天,使粘合剂自然充分地融入底布面料与尼龙薄膜之间。

[0018]

与现有的技术相比,本发明的有益效果是:本发明中复合面料在染色前通过精炼剂和去油剂对底布进行煮炼,使得底布的纤维组织更加蓬松,在后续的染色处理中染料能更好的渗透,提高了染色的效率,随着纤维冷却后自然收缩染色剂填充在纤维隙中,提高了染色的牢度;通过在涂胶辊透胶孔内弹性连接堵胶头的设计,使得只有涂胶辊与面料的接触位置可以出胶,其他非接触位置不会出胶,使得在涂抹粘合剂时可以均匀地对面料表面进行涂抹,避免重复涂胶。

附图说明

[0019]

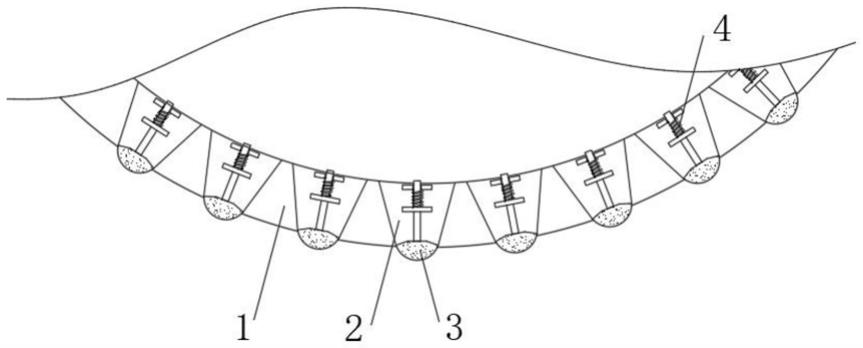

图1为本发明提出的一种低旦尼龙面料复合工艺涂胶辊的结构示意图。

[0020]

图中:1涂胶辊、2透胶孔、3堵胶头、4弹簧。

具体实施方式

[0021]

下面结合具体实施例对本发明作进一步解说。

[0022]

实施例一、

[0023]

本发明提出一种低旦尼龙面料复合工艺,包括以下步骤:底布整理、覆膜、压合、静置保养,具体包括以下步骤:

[0024]

步骤s1、拣选符合质检标准的底布,经过清洗烘干、去纤维丝、染色烘干、整理液浸轧烘干等步骤后得到适合覆膜的底布面料;

[0025]

步骤s2、通过覆膜设备将低旦尼龙薄膜覆于底布面料正反面,并通过粘合剂粘粘得到低旦尼龙复合面料;

[0026]

步骤s3、对复合面料进行压合,使尼龙薄膜与底布面料完整贴合,清除溢胶;

[0027]

步骤s4、在140-180℃的温度范围内对复合面料进行静置,使粘合剂自然充分地融入底布面料与尼龙薄膜之间;

[0028]

本实施例中,所述步骤s1中将底布面料置于清洗机中进行水洗,随后烘干后通过去毛边机去除多余的毛料和纤维丝。

[0029]

本实施例中,所述步骤s1中,在染色之前,先将对底布面料加入精炼剂和去油剂进行煮炼,温度设置在80-100℃,煮炼时间为15-25min,然后将未冷却的底布置于染色池中进行染色,染色池的ph值调节为7-11,染色温度设置为65-85℃,染色时间为35-65分钟,染色完成后使用烘箱进行烘干。

[0030]

本实施例中,所述步骤s1中,将染色后的底布面料置于整理液中浸轧处理,浸泡时间为25-45分钟,浸轧完成后使用烘箱恒温烘干。

[0031]

本实施例中,根据图1所示,所述步骤s2中,在覆膜设备的涂胶辊内填充粘合剂,涂胶辊1上均匀开设透胶孔2,通过涂胶辊1的滚动将粘合剂均匀涂抹在底布正反面,然后将尼龙薄膜贴覆于底布正反面,通过粘合剂将尼龙薄膜粘接在底布正反面,得到复合面料,涂胶辊1与面料接触位置的堵胶头3被挤压进透胶孔2内,使得粘合剂从该透胶孔2内透出,其他并非与面料接触位置的透胶孔2中,弹簧4通过弹性力带动堵胶头3抵接堵住透胶孔2的出口,使得该处的粘合剂不会透出,使得在涂抹粘合剂时可以均匀地对面料表面进行涂抹,避免重复涂胶。

[0032]

本实施例中,所述步骤s3中,用压辊分别在复合面料的正反面压滚,使尼龙薄膜与底布之间的粘合剂分布均匀,多余的粘合剂在压合时被挤出,将溢出的粘合剂通过刮片刮除。

[0033]

本实施例中,所述步骤s4中,将复合面料在140-180℃的温度范围内静置,静置时间根据选择的粘合剂不同设置为3-5天,使粘合剂自然充分地融入底布面料与尼龙薄膜之间。

[0034]

实施例二、

[0035]

本发明提出一种低旦尼龙面料复合工艺,包括以下步骤:底布整理、覆膜、压合、静置保养,具体包括以下步骤:

[0036]

步骤s1、拣选符合质检标准的底布,经过清洗烘干、去纤维丝、染色烘干、整理液浸轧烘干等步骤后得到适合覆膜的底布面料;

[0037]

步骤s2、通过覆膜设备将低旦尼龙薄膜覆于底布面料正反面,并通过粘合剂粘粘得到低旦尼龙复合面料;

[0038]

步骤s3、对复合面料进行压合,使尼龙薄膜与底布面料完整贴合,清除溢胶;

[0039]

步骤s4、在140℃的温度范围内对复合面料进行静置,使粘合剂自然充分地融入底布面料与尼龙薄膜之间;

[0040]

本实施例中,所述步骤s1中将底布面料置于清洗机中进行水洗,随后烘干后通过去毛边机去除多余的毛料和纤维丝。

[0041]

本实施例中,所述步骤s1中,在染色之前,先将对底布面料加入精炼剂和去油剂进行煮炼,温度设置在80℃,煮炼时间为15,然后将未冷却的底布置于染色池中进行染色,染色池的ph值调节为7,染色温度设置为65℃,染色时间为35分钟,染色完成后使用烘箱进行烘干。

[0042]

本实施例中,所述步骤s1中,将染色后的底布面料置于整理液中浸轧处理,浸泡时间为25分钟,浸轧完成后使用烘箱恒温烘干。

[0043]

本实施例中,根据图1所示,所述步骤s2中,在覆膜设备的涂胶辊内填充粘合剂,涂胶辊1上均匀开设透胶孔2,通过涂胶辊1的滚动将粘合剂均匀涂抹在底布正反面,然后将尼龙薄膜贴覆于底布正反面,通过粘合剂将尼龙薄膜粘接在底布正反面,得到复合面料,涂胶辊1与面料接触位置的堵胶头3被挤压进透胶孔2内,使得粘合剂从该透胶孔2内透出,其他并非与面料接触位置的透胶孔2中,弹簧4通过弹性力带动堵胶头3抵接堵住透胶孔2的出口,使得该处的粘合剂不会透出,使得在涂抹粘合剂时可以均匀地对面料表面进行涂抹,避免重复涂胶。

[0044]

本实施例中,所述步骤s3中,用压辊分别在复合面料的正反面压滚,使尼龙薄膜与

底布之间的粘合剂分布均匀,多余的粘合剂在压合时被挤出,将溢出的粘合剂通过刮片刮除。

[0045]

本实施例中,所述步骤s4中,将复合面料在140℃的温度范围内静置,静置时间根据选择的粘合剂不同设置为3天,使粘合剂自然充分地融入底布面料与尼龙薄膜之间。

[0046]

实施例三、

[0047]

本发明提出一种低旦尼龙面料复合工艺,包括以下步骤:底布整理、覆膜、压合、静置保养,具体包括以下步骤:

[0048]

步骤s1、拣选符合质检标准的底布,经过清洗烘干、去纤维丝、染色烘干、整理液浸轧烘干等步骤后得到适合覆膜的底布面料;

[0049]

步骤s2、通过覆膜设备将低旦尼龙薄膜覆于底布面料正反面,并通过粘合剂粘粘得到低旦尼龙复合面料;

[0050]

步骤s3、对复合面料进行压合,使尼龙薄膜与底布面料完整贴合,清除溢胶;

[0051]

步骤s4、在180℃的温度范围内对复合面料进行静置,使粘合剂自然充分地融入底布面料与尼龙薄膜之间;

[0052]

本实施例中,所述步骤s1中将底布面料置于清洗机中进行水洗,随后烘干后通过去毛边机去除多余的毛料和纤维丝。

[0053]

本实施例中,所述步骤s1中,在染色之前,先将对底布面料加入精炼剂和去油剂进行煮炼,温度设置在100℃,煮炼时间为5min,然后将未冷却的底布置于染色池中进行染色,染色池的ph值调节为11,染色温度设置为85℃,染色时间为65分钟,染色完成后使用烘箱进行烘干。

[0054]

本实施例中,所述步骤s1中,将染色后的底布面料置于整理液中浸轧处理,浸泡时间为45分钟,浸轧完成后使用烘箱恒温烘干。

[0055]

本实施例中,根据图1所示,所述步骤s2中,在覆膜设备的涂胶辊内填充粘合剂,涂胶辊1上均匀开设透胶孔2,通过涂胶辊1的滚动将粘合剂均匀涂抹在底布正反面,然后将尼龙薄膜贴覆于底布正反面,通过粘合剂将尼龙薄膜粘接在底布正反面,得到复合面料,涂胶辊1与面料接触位置的堵胶头3被挤压进透胶孔2内,使得粘合剂从该透胶孔2内透出,其他并非与面料接触位置的透胶孔2中,弹簧4通过弹性力带动堵胶头3抵接堵住透胶孔2的出口,使得该处的粘合剂不会透出,使得在涂抹粘合剂时可以均匀地对面料表面进行涂抹,避免重复涂胶。

[0056]

本实施例中,所述步骤s3中,用压辊分别在复合面料的正反面压滚,使尼龙薄膜与底布之间的粘合剂分布均匀,多余的粘合剂在压合时被挤出,将溢出的粘合剂通过刮片刮除。

[0057]

本实施例中,所述步骤s4中,将复合面料在180℃的温度范围内静置,静置时间根据选择的粘合剂不同设置为5天,使粘合剂自然充分地融入底布面料与尼龙薄膜之间。

[0058]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1