一种耐候性气相防锈包装材料及其制备方法与流程

1.本发明涉及防锈包装材料领域,具体涉及一种耐候性气相防锈包装材料及其制备方法。

背景技术:

2.金属及金属制品在制造、运输、贮存过程中,很容易受到大气腐蚀而影响外观、性能,甚至造成报废,所以有必要对制造、运输、贮存时间较长或处在高湿、高温条件下的金属及其制品进行防锈包装。气相防锈包装材料是一种近年来发展较快的金属防锈防护包装材料,它内部含有的气相防锈剂可以自动挥发到金属表面,在金属表面形成一种保护层,起到抑制金属锈蚀的作用,对金属加工行业具有非常重要的意义。

3.现有技术中的气相防锈包装材料,一般是将含有挥发性腐蚀抑制剂(volatile corrosion inhibitor;vci)的聚乙烯pe或聚丙烯pp薄膜直接作为产品的防锈包装,由于其结构及材料本身特性的原因,这种防锈包装材料阻隔水蒸汽的性能很差,抗拉伸强度低,在高温高湿、高盐雾、强紫外线等恶劣环境条件容易造成被包装物锈蚀,尤其是当防锈包装材料发生破损时,水或蒸汽就会直接进入被包装物内,加剧产品锈蚀,若一些精密仪器、电子元器件、贵重金属发生锈蚀,将造成非常严重的损失;并且普通气相防锈材料是静电的不良导体,容易造成静电积累,引起金属元器件的损坏;普通气相防锈包装材料在温度过高的环境下容易引起自身发生形变,在温度较低的环境条件下容易造成自身变脆而产生龟裂,从而降低防锈包装材料的使用寿命或使用效果。

4.在核电、航空航天等领域的金属部件及设备设施在现场存放时间较长,尤其在南方沿海地区,长期处于高温、高湿、高盐等恶劣环境条件,容易造成金属部件及设备设施的锈蚀,同时由于大型金属部件及设备设施的技术复杂,制造、运输及存放周期长,因此需要采用涂层、防锈包装材料、防护包装材料、高阻隔材料等综合措施对金属部件及设备设施进行防锈防护包装。

技术实现要素:

5.针对以上现有技术的不足之处,本发明提供了一种耐候性气相防锈包装材料及其制备方法。

6.本发明一方面提供了一种耐候性气相防锈包装材料,包括气相防锈层、增强层、耐候层和粘合层,所述增强层的两侧均通过所述粘合层分别与所述气相防锈层和所述耐候层粘接。

7.进一步的,所述气相防锈层包括依次连接的抗静电热封聚乙烯层、vci气相防锈薄膜层和高密度聚乙烯hdpe层,所述高密度聚乙烯hdpe层与所述增强层粘接。

8.进一步的,所述抗静电热封聚乙烯层由质量分数分别为94~96%高密度聚乙烯树脂和4~6%抗静电剂制备而成;所述vci气相防锈薄膜层由质量分数分别为90~95%高密度聚乙烯树脂和5~10%气相防锈母粒制备而成;所述高密度聚乙烯hdpe层由高密度聚乙

烯树脂制备而成。

9.进一步的,所述vci气相防锈薄膜层的重量占所述气相防锈层总重的30~40%,所述抗静电热封聚乙烯层的重量占所述气相防锈层总重的20~40%,所述高密度聚乙烯hdpe层的重量占所述气相防锈层总重的30~40%。

10.进一步的,所述气相防锈母粒由质量分数分别为55~75%的高密度聚乙烯树脂、20~40%的气相防锈剂、3~5%的助剂制备而成。

11.进一步的,所述助剂为抗氧剂、热稳定剂、紫外光吸收剂、光稳定剂、光屏蔽剂中的一种或几种。

12.进一步的,所述增强层包括由100%丙纶纤维制成的尼龙布,所述增强层的厚度占所述包装材料总厚度的40~45%。

13.进一步的,所述耐候层由纳米zro2改性乙烯

‑

乙烯醇共聚物evoh制备而成,所述耐候层的厚度占所述包装材料总厚度的20~25%。

14.进一步的,所述粘合层由无溶剂改性环氧树脂、低分子聚酰胺树脂、无溶剂型聚氨酯中的一种制备而成,且每一所述粘合层的厚度占所述包装材料总厚度的2~3%。

15.本发明第二方面提供了一种如上述所述的耐候性气相防锈包装材料的制备方法,所述耐候性气相防锈包装材料采用干式复合生产工艺制备而成,其条件为:所述粘合层的表胶量为5g/m2、车速为80~100m/mi n,烘道温度为45

±

5℃;干式复合顺序为:所述气相防锈层与所述增强层通过干式复合机复合成半成品a,然后在同一所述干式复合机中、在相同工艺条件下,将半成品a和所述耐候层进行复合,即为成品耐候性气相防锈包装材料。

16.进一步的,所述气相防锈层经混料、配料后的混合原料采用三层共挤的方式吹塑成型而成。

17.本发明提供的一种耐候性气相防锈包装材料及其制备方法,具有如下优点:

18.(1)具有优异的防锈性能和抗静电性能,气相缓蚀能力为≤1级,表面电阻率要求内、外表面≤10

11

ω,静电电压衰减期≤2s;

19.(2)具有良好的耐穿刺、抗撕裂、抗拉伸、抗剥离等物理性能,耐穿刺力≥300n,撕裂强力≥80n,断裂强力≥1000n,断裂伸长率≥10%,低温韧性为无起皮、破裂及分层;

20.(3)对水蒸汽及氧气具有高阻隔的作用,同时,可有效防止vci成分的挥发损失,增强了防锈性能,水蒸汽透过量为≤1.0g/m2·

24h,氧气透过量为≤1.2cm3/(m2·

24h

·

0.1mpa);

21.(4)不含亚硝酸盐类防锈成分,并且具备适用于金属部件及设备设施在长周期贮存和运输过程中的防锈包装材料。

22.本发明的其他特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

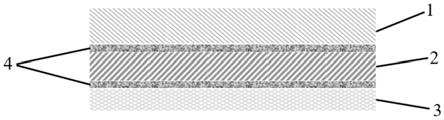

23.图1为本发明示例性实施的一种耐候性气相防锈包装材料的结构示意图;

24.图2为本发明示例性实施例的气相防锈层的结构示意图。

具体实施方式

25.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会

理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.本发明提供了一种耐候性气相防锈包装材料,参见图1和2,包括气相防锈层1、增强层2、耐候层3和粘合层4,增强层2的两侧均通过粘合层4分别与气相防锈层1和耐候层3粘接。

27.本发明通过将增强层2的两侧均通过粘合层4分别与气相防锈层1和耐候层3粘接,实现将增强层2、气相防锈层1和耐候层3复合,以使本发明提供的包装材料在具有防锈性能的同时,还具有耐候性,可以满足被包装的部件或设备设施在长周期贮运过程中对高耐候性能的要求。

28.在一些实施方式中,气相防锈层1包括依次连接的抗静电热封聚乙烯层5、vci气相防锈薄膜层6和高密度聚乙烯hdpe层7,高密度聚乙烯hdpe层7与增强层2粘接。

29.进一步的,抗静电热封聚乙烯层5由质量分数分别为94~96%高密度聚乙烯树脂和4~6%抗静电剂制备而成;所述vci气相防锈薄膜层6由质量分数分别为90~95%高密度聚乙烯树脂和5~10%气相防锈母粒制备而成;高密度聚乙烯hdpe层7由高密度聚乙烯树脂制备而成。

30.进一步的,vci气相防锈薄膜层6的重量占气相防锈层1总重的30~40%,抗静电热封聚乙烯层5的重量占气相防锈层1总重的20~40%,高密度聚乙烯hdpe层7的重量占气相防锈层1总重的30~40%。

31.在一些实施方式中,气相防锈母粒由质量分数分别为55~75%的高密度聚乙烯树脂、20~40%的气相防锈剂、3~5%的助剂制备而成。

32.进一步的,助剂为抗氧剂、热稳定剂、紫外光吸收剂、光稳定剂、光屏蔽剂中的一种或几种。

33.在一些实施方式中,增强层2包括由100%丙纶纤维制成的尼龙布,增强层2的厚度占包装材料总厚度的40~45%。

34.在一些实施方式中,耐候层3由纳米zro2改性乙烯

‑

乙烯醇共聚物evoh制备而成,耐候层3的厚度占包装材料总厚度的20~25%。通过纳米zro2改性乙烯

‑

乙烯醇共聚物evoh的耐候层3,可进一步提高耐候层3的物理性能,同时提高耐候层3的阻隔性能及稳定性能,使耐候层3具有优异的耐老化性能及热稳定性,抗uv老化为4级。

35.在一些实施方式中,粘合层4由无溶剂改性环氧树脂、低分子聚酰胺树脂、无溶剂型聚氨酯中的一种制备而成,且每一所述粘合层的厚度占所述包装材料总厚度的2~3%。

36.本发明提供的一种耐候性气相防锈包装材料的制备方法,耐候性气相防锈包装材料采用干式复合生产工艺制备而成,其条件为:粘合层4的表胶量为5g/m2、车速为80~100m/min,烘道温度为45

±

5℃;干式复合顺序为:气相防锈层1与所述增强层2通过干式复合机复合成半成品a,然后在同一所述干式复合机中、在相同工艺条件下,将半成品a和所述耐候层3进行复合,即为成品耐候性气相防锈包装材料。

37.在一些实施方式中,所述气相防锈层1经混料、配料后的混合原料采用三层共挤的方式吹塑成型而成。

38.进一步的,气相防锈层1的制备方法如下:

39.(1)混料:按重量百分比,将94~96%高密度聚乙烯树脂,4~6%抗静电剂混合,获得抗静电热封聚乙烯层5原料混合物;按重量百分比,90~95%高密度聚乙烯树脂、5~10%气相防锈母粒,获得vci气相防锈薄膜层6原料混合物;按重量百分比,100%高密度聚乙烯树脂即为高密度聚乙烯hdpe层7原料;

40.(2)配料:将步骤(1)制备的抗静电热封聚乙烯层5原料混合物、vci气相防锈薄膜层6原料混合物、高密度聚乙烯hdpe层7原料混合物按重量比为20~40:30~40:30~40进行配料;

41.(3)吹膜:将步骤(2)配料后的混合原料采用三层共挤的方式吹塑成型,挤出温度控制在180~210℃,经挤出吹塑成型制得气相防锈层1。

42.进一步的,通过纳米zro2改性乙烯

‑

乙烯醇共聚物evoh耐候层3的制备方法如下:

43.(1)采用水热合成法,以去离子水为溶剂,锆离子浓度为0.55~0.65mol/l,将氨水缓慢的加入到锆盐溶液中,控制ph值保持在6.8~7.2之间,以二乙醇胺为分散剂,二乙醇胺与锆离子悬浮液体积比为1:(28~32)之间,制得球形纳米zro2粒子,颗粒尺寸分布均匀且窄,平均粒径大约在14.5~15.5nm;

44.(2)采用质量份数2~4%的硅烷偶联剂对制备的纳米zro2粒子进行改性;

45.(3)按重量百分比计,采用熔融共混的方法,将5~8%改性后纳米zro2粒子、3~5%分散剂、85~95%乙烯

‑

乙烯醇共聚物进行熔融共混,制备纳米zro2改性乙烯

‑

乙烯醇共聚物。

46.其中,分散剂为聚乙二醇、聚丙烯酰胺、聚丙烯酸钠、聚甲基丙烯酸钠、二乙醇胺、三乙醇胺中的一种或几种。

47.此外,本发明提供的耐候性气相防锈包装材料,可对不同气候环境调节其厚度,以改变耐候性气相防锈包装材料的性能。

48.(1)当贮存环境属于室外、高温、高湿、高盐雾地区时,要求提高材料阻隔性能,调整耐候层3的厚度,厚度调整范围为30~100μm之间,水蒸汽透过量要求≤1.0g/m2·

24h,氧气透过量要求≤1.2cm3/(m2·

24h

·

0.1mpa)。在我国江苏、浙江、上海、福建、广东等沿海地区,为高温、高湿、高盐雾地区,需要将材料的阻隔性能提高至最高级别。

49.(2)当贮存环境属于室外、高原地区时,要求提高材料耐老化性能,调整耐候层3的厚度及纳米zro2的百分含量,厚度范围为30~100μm之间,纳米zro2含量为5~8%。在我国西藏、新疆、青海、内蒙古、陕西、宁夏等高原地区,为抵御高原强紫外线照射,需要将材料的耐光老化性能提高至最高级别。

50.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

51.实施例1

52.一种耐候性气相防锈包装材料,见图1,包括气相防锈层1、增强层2、耐候层3和粘合层4,增强层2的两侧均通过粘合层4分别与气相防锈层1和耐候层3粘接,其中,气相防锈层1包括依次连接的抗静电热封聚乙烯层5、vci气相防锈薄膜层6和高密度聚乙烯hdpe层7,高密度聚乙烯hdpe层7与所述增强层2粘接,vci气相防锈薄膜层6由质量分数分别为90~95%高密度聚乙烯树脂和5~10%气相防锈母粒制备而成,气相防锈层1的厚度为50

‑

160μ

m,其厚度占包装材料的总厚度的30~35%。

53.其中,抗静电热封聚乙烯层5由质量分数为95%的高密度聚乙烯树脂和5%的抗静电剂制备而成,vci气相防锈薄膜层6由质量分数为90%的高密度聚乙烯树脂和10%的气相防锈母粒制备而成,高密度聚乙烯hdpe层7由质量分数为100%的高密度聚乙烯树脂制备而成;增强层2为质量分数为100%的丙纶纤维制成的尼龙布,其厚度占包装材料的总厚度的40~45%;耐候层3采用纳米zro2改性乙烯

‑

乙烯醇共聚物evoh制备而成,厚度为30~100μm,其厚度占包装材料的总厚度的20~25%;粘合层4由无溶剂改性环氧树脂、低分子聚酰胺树脂、无溶剂型聚氨酯中的一种制备而成,其厚度占包装材料的总厚度的2~3%。

54.所述耐候性气相防锈包装材料采用干式复合生产工艺制备而成,其条件为:所述粘合层4的表胶量为5g/m2、车速为80~100m/min,烘道温度为45

±

5℃;干式复合顺序为:所述气相防锈层1与所述增强层2通过干式复合机复合成半成品a,然后在同一所述干式复合机中、在相同工艺条件下,将半成品a和所述耐候层3进行复合,即为成品耐候性气相防锈包装材料。

55.作为一优选实施方式,通过纳米zro2改性乙烯

‑

乙烯醇共聚物evoh耐候层3的制备方法如下:

56.(1)采用水热合成法,以去离子水为溶剂,锆离子浓度为0.55mol/l,将氨水缓慢的加入到锆盐溶液中,控制ph值保持在6.8~7.2之间,以二乙醇胺为分散剂,二乙醇胺与锆离子悬浮液体积比为1:31之间,制得球形纳米zro2粒子,颗粒尺寸分布均匀且窄,平均粒径大约在14.5~15.5nm;

57.(2)采用质量份数3%的硅烷偶联剂对制备的纳米zro2粒子进行改性;

58.(3)按重量百分比计,采用熔融共混的方法,将6%改性后纳米zro2粒子、3.5%分散剂、90.5%乙烯

‑

乙烯醇共聚物进行熔融共混,制备纳米zro2改性乙烯

‑

乙烯醇共聚物。

59.其中,所述分散剂为聚乙二醇、聚丙烯酰胺、聚丙烯酸钠、聚甲基丙烯酸钠、二乙醇胺、三乙醇胺中的一种或几种。

60.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1