一种铁基形状记忆合金加筋的多层夹层玻璃梁及加工方法与流程

1.本发明涉及建筑结构技术领域,特别是一种铁基形状记忆合金加筋的多层夹层玻璃梁及加工方法。

背景技术:

2.玻璃结构不仅有着充满现代感的透明性能,同时也有着出色的力学性能(玻璃的理论抗压强度约为混凝土的10倍)等优势,获得现代建筑师的青睐,越来越多的玻璃结构开始兴起,如中国张家界玻璃桥、土耳其伊斯坦布尔苹果旗舰店、梵高博物馆玻璃入口、圣日耳曼昂莱政府办公楼玻璃柱等。

3.玻璃结构中常用的玻璃类型包括平板玻璃(含浮法玻璃)、钢化玻璃、半钢化玻璃、夹层玻璃、真空玻璃等,其中,夹层玻璃采用两片或多片玻璃与高分子聚合材料中间层通过高压釜蒸粘结而成,具有一定的结构冗余度,当其中部分玻璃开裂后构件仍能提供一定的残余承载力,更适合作为玻璃结构的主要承重构件。

4.玻璃梁作为玻璃结构主要承重构件之一,主要在其面内承受竖向荷载,与混凝土梁相同,玻璃在承受竖向荷载时,其底部会存在拉应力,在拉应力的作用下,玻璃梁容易开裂,由于玻璃本身的脆性特性,一旦开裂则承载力几乎完全丧失,出现脆性破坏,因此玻璃梁开裂破坏的危险性较大。提高玻璃梁的开裂和变形能力,对玻璃梁的受力性能和安全性能极为关键。

5.现有技术中将两片或多片玻璃通过高分子中间层材料粘接制成夹层玻璃梁,但是上述方法存在以下缺点:

6.1.玻璃梁开裂荷载较低。

7.2.延性极差,允许变形很小。

8.3一旦玻璃梁开裂,承载力将迅速下降,现有研究表明,夹层玻璃梁的开裂后承载力仅为开裂前承载力的1%~38%。

9.4.夹层玻璃梁提高开裂后承载力的成本较高。夹层玻璃梁的开裂后承载力主要由中间层受拉提供,因此提高开裂后承载力需增加中间层数量和厚度,将大幅提高玻璃梁的制作成本。

10.目前玻璃梁加固方法主要有:

11.1.在梁底受拉侧直接粘贴不锈钢条、frp条带或埋入不锈钢管等其他抗拉材料加固。

12.2.埋入钢索,并采用后张法施加预应力加固。

13.3.局部加固。

14.这些加固方法存在以下不足:

15.1.不能施加预应力或施加预应力的手段过于复杂。

16.2.单方面提高底部抗拉强度,不能提高整体的抗剪强度。

17.形状记忆合金是一种在设定温度下具有形状记忆功能同时具有超弹性的新型功

能材料,被誉为“智能合金”、“跨世纪的新材料”。其形状记忆效应是凭借马氏体相变及其逆相变的特性实现,形状记忆合金发生塑性变形后经升温至某一温度(该温度经特殊处理手段进行设定)之上,可完全恢复到变形前的形状。利用这种特性,形状记忆合金成为了一种新型的预应力材料,其中,铁基形状记忆合金具有强度高、塑性好、易加工、焊接性能优良和良好的经济性等优点。

技术实现要素:

18.本发明要解决的技术问题是针对上述现有技术的不足,而提供一种铁基形状记忆合金加筋的多层夹层玻璃梁及加工方法,该铁基形状记忆合金加筋的多层夹层玻璃梁及加工方法能解决玻璃梁(包括夹层玻璃梁)开裂荷载较低,延性极差,开裂后破坏呈现脆性的问题,提高玻璃梁的开裂后承载能力和变形能力,提高玻璃梁的安全性。

19.为解决上述技术问题,本发明采用的技术方案是:

20.一种铁基形状记忆合金加筋的多层夹层玻璃梁,包括外层玻璃、内层玻璃、中间层和形状记忆合金筋材组件;外层玻璃对称布设在内层玻璃两侧,中间层填充在外层玻璃和内层玻璃之间,且将外层玻璃和内层玻璃相连接,形成整体的玻璃梁;形状记忆合金筋材组件包括上钢片、下钢片、上金属锚固件、下金属锚固件和若干根铁基形状记忆合金丝。

21.上钢片铺设在玻璃梁的顶面,下钢片铺设在玻璃梁的底面;若干根铁基形状记忆合金丝沿长度方向等距布设在内层玻璃中;每根铁基形状记忆合金丝的顶端均通过上金属锚固件与上钢片相连接;每根铁基形状记忆合金丝的底端均通过下金属锚固件与下钢片相连接。

22.上钢片和下钢片的宽度与玻璃梁的宽度相等;在玻璃梁尺寸保持不变时,可通过调整上钢片和下钢片的厚度,调节多层夹层玻璃梁的抗弯性能。

23.多层夹层玻璃梁的抗弯力学性能m

′

的计算公式为:

[0024][0025]

其中:

[0026][0027][0028][0029]

式中:m为不含形状记忆合金筋材组件的玻璃梁的抗弯力学性能。

[0030]fg

为外层玻璃或内层玻璃的强度。

[0031]

l为玻璃梁长度。

[0032]

h为玻璃梁宽度。

[0033]

e1为玻璃的弹性模量。

[0034]

i1为玻璃的转动惯量。

[0035]

e2为钢片的弹性模量。

[0036]

i2为钢片的转动惯量。

[0037]

t

钢

为钢片的厚度。

[0038]

在玻璃梁尺寸保持不变时,能通过增加钢片剪切模量g2、钢片厚度t

钢

、铁基形状记忆合金的抗拉强度fy、铁基形状记忆合金丝的根数n和铁基形状记忆合金丝的直径d中的一项或多项,从而增加多层夹层玻璃梁的抗剪力学性能v

′

。

[0039]

多层夹层玻璃梁的抗剪力学性能v

′

的计算公式为:

[0040]v′

=v1+v2[0041]

其中:

[0042][0043]

v=min(2τ

中

lh,g1ε

max

htc)

[0044][0045][0046]

式中:v1为钢片与玻璃梁自身提供的抗剪承载力。

[0047]

g1为玻璃的剪切模量。

[0048]

l为玻璃梁长度;h为玻璃梁宽度。

[0049]

tc为玻璃梁的等效厚度;t

钢

为钢片的厚度。

[0050]

t1、t2和t3分别为内层玻璃、中间层和外层玻璃的厚度。

[0051]

v为不含形状记忆合金筋材组件的玻璃梁的抗剪承载力。

[0052]

τ

中

为中间层能承受的最大切应力;ε

max

为玻璃的最大切应变。

[0053]v2

为铁基形状记忆合金丝提供的抗剪承载力。

[0054]

外层玻璃和内层玻璃均为平板玻璃、半钢化玻璃或钢化玻璃。

[0055]

中间层的材料为聚乙烯缩丁醛或离子性胶片。

[0056]

一种铁基形状记忆合金加筋的多层夹层玻璃梁的加工方法,包括如下步骤。

[0057]

步骤1、安装上钢片:将预拉伸后的铁基形状记忆合金丝的一端拧入与上钢片一体化制备的上金属锚固件中。

[0058]

步骤2、安装下金属锚固件:在铁基形状记忆合金丝的下端分别螺纹连接一个下金属锚固件。

[0059]

步骤3、安装下钢片:将下钢片安装在下金属锚固件的底端,并焊接连接。

[0060]

步骤4、安装内层玻璃:内层玻璃包括若干块内层玻璃节段;在最外侧铁基形状记忆合金丝的外侧、以及相邻两根铁基形状记忆合金丝之间均拼装内层玻璃节段。

[0061]

步骤5、安装中间层和外层玻璃:在内层玻璃的两层分别拼装中间层和外层玻璃,形成多层夹层玻璃梁拼装体。

[0062]

步骤6、加热:将步骤5形成的多层夹层玻璃梁拼装体,在高压釜中进行加热。

[0063]

步骤7、粘接:高压釜降温,在降温过程中,中间层逐步凝固,铁基形状记忆合金丝

产生预应力,从而将外层玻璃、内层玻璃、上金属锚固件和下金属锚固件粘接形成一个整体。

[0064]

步骤2中,下金属锚固件的高度大于上金属锚固件的高度;步骤3中,下钢片上开设有与下金属锚固件数量相同的插孔,下金属锚固件插接在对应的插孔内并与对应插孔相焊接。

[0065]

步骤6中,高压釜的加热温度为120℃-130℃,压强为1.2mpa-1.4mpa。

[0066]

本发明具有如下有益效果:

[0067]

1、本发明中形状记忆合金筋材组件的设置,使得多层夹层玻璃梁的抗弯力学性能m

′

比未增设形状记忆合金筋材组件的抗弯力学性能m,高出10%以上,从而在玻璃梁原有尺寸不变的情况下,大幅提高玻璃梁初始断裂的断裂荷载。

[0068]

2、玻璃梁在生产制作过程中,利用夹层玻璃制作时采用的高压釜工艺,对铁基形状记忆合金丝进行高温激励,产生应力,利用金属锚固件连接的钢片夹紧玻璃梁。通过钢片和铁基形状记忆合金丝来解决玻璃梁(包括夹层玻璃梁)易开裂,开裂后呈现脆性破坏的问题,提高玻璃梁的开裂荷载和变形能力,从而大大增加玻璃梁的安全性。

[0069]

3、本发明能大幅提高玻璃梁的抗剪性能,从而防止其在地震作用等情况下发生的剪切破坏(脆性破坏),并提高玻璃梁的延性。

附图说明

[0070]

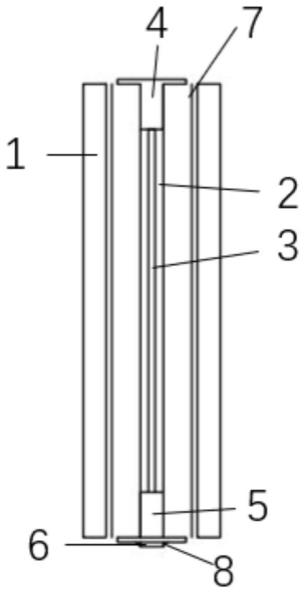

图1显示了本发明铁基形状记忆合金加筋的多层夹层玻璃梁的整体图。

[0071]

图2显示了本发明铁基形状记忆合金加筋的多层夹层玻璃梁组装前的剖面图。

[0072]

图3显示了本发明铁基形状记忆合金加筋的多层夹层玻璃梁组装后的剖面图。

[0073]

图4显示了本发明中外层玻璃的结构示意图。

[0074]

图5显示了本发明中内层玻璃的结构示意图。

[0075]

图6显示了本发明中铁基形状记忆合金丝的结构示意图。

[0076]

图7显示了本发明中上金属锚固件的剖视图。

[0077]

图8显示了本发明中下金属锚固件的剖视图。

[0078]

图9显示了本发明中下钢片的结构示意图。

[0079]

图10显示了内层玻璃节段与铁基形状记忆合金丝的铁基形状记忆合金丝的拼接示意图。

[0080]

其中有:1-外层玻璃;2-内层玻璃;3-铁基形状记忆合金丝;4-上金属锚固件;5-下金属锚固件;6-钢片;7-中间层;8-角焊缝。

具体实施方式

[0081]

下面结合附图和具体较佳实施方式对本发明作进一步详细的说明。

[0082]

本发明的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

[0083]

如图1、图2和图3所示,一种铁基形状记忆合金加筋的多层夹层玻璃梁,包括外层玻璃1、内层玻璃2、中间层7和形状记忆合金筋材组件。

[0084]

内层玻璃优选包括若干块内层玻璃节段,每块内层玻璃节段的结构,优选如图5所示,角部进行圆弧处理。

[0085]

外层玻璃对称布设在内层玻璃两侧,具体结构如图4所示。

[0086]

上述外层玻璃和内层玻璃均优选为平板玻璃、半钢化玻璃或钢化玻璃等。

[0087]

中间层填充在外层玻璃和内层玻璃之间,且将外层玻璃和内层玻璃相连接,形成整体的玻璃梁。中间层可使用聚乙烯缩丁醛(简称pvb)、离子性胶片(如sg胶片,在温度:120℃-130℃、压强:1.2mpa-1.4mpa条件下发生软化,具有一定流动性,可以填充基材之间的空隙,而后随着温度降低,胶片硬化粘结成型)等。

[0088]

形状记忆合金筋材组件包括上钢片、下钢片和若干根铁基形状记忆合金丝。

[0089]

上述上钢片和下钢片通常为钢片6。

[0090]

如图9所示,下钢片上开设有与下金属锚固件数量相同的插孔。

[0091]

上钢片铺设在玻璃梁的顶面,下钢片铺设在玻璃梁的底面。

[0092]

若干根铁基形状记忆合金丝沿长度方向等距布设在内层玻璃中。

[0093]

每根铁基形状记忆合金丝的顶端均通过上金属锚固件与上钢片相连接。

[0094]

每根铁基形状记忆合金丝的底端均通过下金属锚固件与下钢片相连接。

[0095]

铁基形状记忆合金丝直径为3mm,上下端外螺纹段长度为20mm,总长度为200mm。

[0096]

如图6所示,铁基形状记忆合金丝两端加工有外螺纹;如图7和8所示,上金属锚固件和下金属锚固件上均加工有内螺纹,并且上金属锚固件与上钢片优选为一体化加工制作。

[0097]

金属锚固件可选择高强度,耐高温,高延性的材料,如不锈钢。上金属锚固件宽度与内层玻璃相同,长度优选为40mm,高度优选为20mm,与内层玻璃粘结处角部处理为半径为10mm的1/4圆弧,中间设有直径为3mm的内螺纹,安装时每个金属锚固件间隔1m。下金属锚固件优选比上金属锚固件高4mm,上钢片或下钢片厚度均优选为2mm,宽度与玻璃梁宽度相同。

[0098]

在玻璃梁尺寸保持不变时,能通过增加钢片的厚度或增加钢片的弹性模量,增加多层夹层玻璃梁的抗弯力学性能。

[0099]

多层夹层玻璃梁的抗弯力学性能m

′

的计算公式为:

[0100][0101]

其中:

[0102][0103][0104][0105]

式中:m为不含形状记忆合金筋材组件的玻璃梁的抗弯力学性能。

[0106]fg

为外层玻璃或内层玻璃的强度。

[0107]

l为玻璃梁长度。

[0108]

h为玻璃梁宽度。

[0109]

e1为玻璃的弹性模量。

[0110]

i1为玻璃的转动惯量。

[0111]

e2为钢片的弹性模量。

[0112]

i2为钢片的转动惯量。

[0113]

t

钢

为钢片的厚度。

[0114]

在玻璃梁尺寸保持不变时,能通过增加钢片剪切模量g2、钢片厚度t

钢

、铁基形状记忆合金的抗拉强度fy、铁基形状记忆合金丝的根数n和铁基形状记忆合金丝的直径d中的一项或多项,从而增加多层夹层玻璃梁的抗剪力学性能v

′

。

[0115]

多层夹层玻璃梁的抗剪力学性能v

′

的计算公式为:

[0116]v′

=v1+v2[0117]

其中:

[0118][0119]

v=min(2τ

中

lh,g1ε

max

htc)

[0120][0121][0122]

式中:v1为钢片与玻璃梁自身提供的抗剪承载力。

[0123]

g1为玻璃的剪切模量。

[0124]

l为玻璃梁长度;h为玻璃梁宽度。

[0125]

tc为玻璃梁的等效厚度;t

钢

为钢片的厚度。

[0126]

t1、t2和t3分别为内层玻璃、中间层和外层玻璃的厚度。

[0127]

v为不含形状记忆合金筋材组件的玻璃梁的抗剪承载力。

[0128]

τ

中

为中间层能承受的最大切应力;ε

max

为玻璃的最大切应变。

[0129]v2

为铁基形状记忆合金丝提供的抗剪承载力。

[0130]

未加固的玻璃梁开裂后承载力迅速下降,发生脆性破坏,而加固后的玻璃梁,在玻璃开裂后,荷载可有钢片承担,并且在铁基形状记忆合金丝的预应力作用下,可保证玻璃梁与钢片紧密连接,共同受力,协调变形。最终玻璃梁的破坏荷载由钢片的允许应变决定,可有效提高玻璃梁的抗弯承载力。

[0131]

在本实施例中,玻璃优选使用半钢化玻璃,强度fg为50mpa,弹性模量e1为7.2

×

104mpa,长度l为3000mm,宽度h为200mm,剪切模量g1为27gpa,各层玻璃层厚度t1=t2=t3=10mm。钢片使用不锈钢,弹性模量e2为2

×

105mpa,长度l为3000mm,厚度t

钢

为2mm,剪切模量g2为200gpa。铁基形状记忆合金丝的抗拉强度fy为800mpa,直径d为3mm,n为3。

[0132]

因而,多层夹层玻璃梁的抗弯力学性能m

′

(也即开裂破坏的初始荷载)比未增设形

状记忆合金筋材组件的抗弯力学性能m,提升17%。

[0133]

加固后的玻璃梁的抗剪承载力相较于为加固的玻璃梁,由钢片提高31%,并可由铁基形状记忆合金丝提高8.5kn的抗剪承载力,其抗剪性能大大加强。

[0134]

一种铁基形状记忆合金加筋的多层夹层玻璃梁的加工方法,包括如下步骤。

[0135]

步骤1、安装上钢片:将预拉伸后的铁基形状记忆合金丝的一端拧入与上钢片一体化制备的上金属锚固件中。

[0136]

步骤2、安装下金属锚固件:在铁基形状记忆合金丝的下端分别螺纹连接一个下金属锚固件。下金属锚固件的高度优选大于上金属锚固件的高度。

[0137]

步骤3、安装下钢片:将下钢片安装在下金属锚固件的底端,并焊接连接。下钢片上开设有与下金属锚固件数量相同的插孔;下金属锚固件插接在对应的插孔内并与对应插孔相焊接。

[0138]

步骤4、安装内层玻璃:内层玻璃包括若干块内层玻璃节段;在最外侧铁基形状记忆合金丝的外侧、以及相邻两根铁基形状记忆合金丝之间均拼装内层玻璃节段,如图10所示。

[0139]

步骤5、安装中间层和外层玻璃:在内层玻璃的两层分别拼装中间层和外层玻璃,形成多层夹层玻璃梁拼装体。

[0140]

步骤6、加热:将步骤5形成的多层夹层玻璃梁拼装体,在高压釜中进行加热。高压釜的加热温度优选为120℃-130℃,压强优选为1.2mpa-1.4mpa。

[0141]

步骤7、粘接:高压釜降温,在降温过程中,中间层逐步凝固,铁基形状记忆合金丝产生预应力,从而将外层玻璃、内层玻璃、上金属锚固件和下金属锚固件粘接形成一个整体。

[0142]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1