一种人棉织物前处理工艺的制作方法

1.本技术涉及棉织物生产的技术领域,尤其是涉及一种人棉织物前处理工艺。

背景技术:

2.人造棉,又称粘胶,是再生纤维中的主要品种,其工业化生产已有100多年历史。随着人民生活水平的大幅度提高,服装的流行周期越来越短,一些纤维往日的优点如强力高、耐穿性好等已不再成为优点,而不被重视的缺点如穿着闷热、不透气等在人体自我保健意识增强下日趋受重视,再加上受回归自然思潮的影响,消费者对服装面料的选择越来越趋向于天然纤维。

3.相关技术中,可参考申请公开号为cn107858823a的中国发明专利,其公开了一种手感柔和的织物前处理工艺,所述手感柔和的织物前处理工艺的步骤包括:(1)坯布准备,(2)烧毛,(3)退浆,(4)煮练,(5)漂白,(6)丝光,该发明的手感柔和的织物前处理工艺具有退浆速度快,效率高,退浆后织物的手感柔软,质地均匀,质量较好等优点。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:煮练是利用烧碱和其他煮练助剂与织物上物质发生反应,以此来去除织物上的杂质,而织物煮练完成后进行漂白时,织物上还会存在较多的杂质,因此这些杂质容易对漂白工序造成不利影响,降低了织物的漂白质量。

技术实现要素:

5.为了提高不了的漂白质量,本技术提供了一种人棉织物前处理工艺。

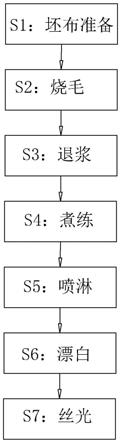

6.本技术提供的一种人棉织物前处理工艺,采用如下的技术方案:一种人棉织物前处理工艺,包括以下步骤:s1、坯布准备;s2、烧毛;s3、退浆;s4、煮练,通过煮练池对织物进行煮练;s6、漂白,通过漂白池对织物进行漂白;s7、丝光;所述s4和s6之间设置有s5:喷淋,通过喷淋装置对织物进行喷淋且用于去除织物上的杂质。

7.通过采用上述技术方案,胚布准备,然后胚布经过烧毛处理后经过退浆处理,织布退浆处理后经过煮练处理,织物通过煮练处理后通过喷淋装置对织物进行喷淋,使得织物上的杂质掉落,喷淋完成后,织物移至漂白池进行漂白,从而减少了织物在漂白时织物上杂质的数量,降低了杂质对织物漂白时产生不利的影响,提高了织物的漂白质量;同时也减少了漂白液中杂质的数量,减少了对漂白液更换而造成漂白液浪费的概率。

8.可选的,所述煮练池上设置有对煮练液进行过滤的过滤装置,所述过滤装置包括;

过滤箱,所述过滤箱设置在煮练池上且通过进液管与煮练池连通并开设有滑移孔;过滤框,所述过滤框滑移安装在滑移孔上且用于对进入过滤箱内煮练液进行过滤,所述过滤框上设置有与过滤箱抵触的定位板;过滤泵,所述过滤泵设置在过滤箱上且与过滤箱内连通;出液管,所述出液管设置在过滤泵上且与喷淋装置连通;回流机构,所述回流机构设置在过滤箱上且用于将喷淋装置喷出的煮练液回流到煮练池内。

9.煮练池对织物进行的杂质进行处理,因此煮练液中的杂质会越来越多,从而降低了煮练液对织物的煮练效果,同时也增大了杂质掉落到漂白液中的概率,降低了织物的漂白质量;通过采用上述技术方案,煮练液和杂质通过进液管进入过滤框进行过滤,杂质停留在过滤框内,而过滤后的煮练液通过出液管进入喷淋装置进行喷淋,因此煮练液冲掉织物上残留的杂质,然后煮练液通过回流机构回流到煮练池内,以此来对煮练液中的杂质进行过滤,提高了煮练液对织物的煮练效果,同时也降低了杂质掉落到漂白液中的概率,提高了织物的漂白质量,而且煮练液用于对织物进行喷淋,无需额外添加水源对织物进行喷淋,提高了对煮练液的利用率。

10.可选的,所述喷淋装置包括;喷淋箱,所述喷淋箱设置在煮练池上且织物煮练后穿过喷淋箱移至漂白池内,所述喷淋箱位于过滤箱上方;两个第一导向辊和第二导向辊,两个所述第一导向辊和第二导向辊均转动安装在喷淋箱内,所述第二导向辊位于两个第一导向辊之间并位于第一导向辊下方,且织物绕过所述第一导向辊和第二导向辊时呈倾斜状态;两个喷淋板,两个所述喷淋板设置在喷淋箱内侧壁上且分别位于两个第一导向辊和第二导向辊之间,两个所述喷淋板位于织物两侧且靠近织物一侧的侧壁与织物平行,所述喷淋板靠近织物一侧的侧壁均匀开设有多个与出液管连通且朝向织物的喷淋孔;导流通道,所述导流通道设置在喷淋箱内侧壁上且位于织物靠近第一导向辊一侧,所述导流通道接住织物上掉落的煮练液和杂质且导流到喷淋箱内。

11.通过采用上述技术方案,织物依次绕过第一导向辊和第二导向辊,使得织物呈倾斜状态,煮练液通过位于两个喷淋板上的喷淋孔喷射在织物两表面上,织物背离第二导向辊一侧表面上的杂质随着煮练液向下掉落到喷淋箱内,而织物另一表面上的杂质随着煮练液掉落到导向通道上,导向轨道将杂质和煮练液导流到喷淋箱内,降低了杂质掉落到织物和第二导向辊接触处的概率,从而提高了煮练液对织物上织物的杂质去除效果,提高了对织物的漂白质量,提高了织物的质量。

12.可选的,所述回流机构包括;第一隔板和第二隔板,所述第一隔板和第二隔板上下间隔设置在过滤箱内且将过滤箱分隔成相互独立的第一空间和第二空间,所述第一隔板抵触在过滤框内底壁上而第二隔板抵触在过滤框下表面上,所述过滤框侧壁上开设有与第一隔板插接配合的插入槽,所述进液管和过滤泵与第二空间连通;

输送管,所述输送管设置在喷淋箱下表面上且与第一空间连通;回流泵,所述回流泵设置在过滤箱上且与第一空间连通;回流管,所述回流管设置在回流泵上且位于进液管下方并伸至煮练池内,所述回流管上设置有使得回流管中煮练液只能进入煮练池内的回流单向阀。

13.通过采用上述技术方案,位于喷淋箱内的杂质和煮练液在重力作用下通过输送管进入第二空间内,而煮练池内杂质和煮练液进入第一空间内,因此杂质停留在过滤框内,而过滤后的煮练液进入第一空间和第二空间内,第一空间内的煮练液通过过滤泵用于对织物进行喷淋,以此来降低了喷淋箱内杂质进入煮练池内的概率,提高了织物的煮练和漂白质量;而第二空间内煮练液通过回流泵和回流管进入煮练池内,而煮练液向上移动推动位于煮练池内煮练液中的杂质上移,使得位于煮练池内的煮练液中更多的杂质移至过滤框中进行收集,从而提高了对煮练液中杂质的去除效果,提高了织物的煮练质量和漂白质量,提高了织物的质量。

14.可选的,所述喷淋箱上且两个第一导向辊处均设置有用于挤出织物中煮练液的挤压装置,所述挤压装置包括;挤压气缸,所述挤压气缸设置在喷淋箱上;滑移块,所述滑移块设置挤压气缸活塞杆上且位于第一导向辊上方;挤压辊,所述挤压辊转动设置在滑移块上且和第一导向辊配合对织物进行挤压。

15.通过采用上述技术方案,挤压气缸启动带动滑移块移动,滑移块带动挤压辊远离第一导向辊,因此即能将织物从第一导向辊和挤压辊之间穿过,挤压气缸启动带动挤压辊靠近第一导向辊对织物进行挤压;因此对刚输入喷淋箱内织物进行挤压,使得织物使得额部分杂质随着煮练液一起掉落,同时降低了织物煮练液的含量,因此降低了杂质黏附在织物上的黏附力,提高了喷淋板对织物杂质的去除效果,而对将要输出喷淋箱的织物进行挤压,使得喷淋板喷淋到织物上的煮练液流出,降低了煮练液的浪费,也降低了织物中煮练液对织物漂白时产生的不利影响,提高了织物的漂白质量,提高了织物的质量。

16.可选的,所述喷淋箱上且位于第一导向辊和第二导向辊之间设置有毛刷板,所述毛刷板上设置有抵触在织物上的刷毛。

17.通过采用上述技术方案,毛刷板上的毛刷对织物进行清理,使得黏附在织物上的杂质外翻,减小了杂质与织物之间的黏附力,提高了喷淋板对杂质的去除效果。

18.可选的,所述漂白池上设置有配制漂白液的配制装置,所述配制装置包括;检测管,所述检测管设置在漂白池上且漂白液进入检测管内;第一ph检测仪,所述第一ph检测仪设置在检测管上且用于检测检测管内的漂白液的ph值,所述检测管上且位于第一ph检测仪远离漂白池一侧设置有控制阀;配制箱,所述配制箱设置在漂白池上且与检测管连通并用于配制漂白液,所述配制箱上设置有添加配制漂白液原料的添加管;第二ph检测仪,所述第二ph检测仪设置在配制箱上且用于检测配制箱内漂白液的ph值;配制泵,所述配制泵设置在配制箱上且与配制箱内连通,所述配制泵上设置有与检测管下方的漂白池连通的配制管,所述配制管上设置有使得配制管中漂白液只能进入漂

白池内的配制单向阀;搅拌机构,所述搅拌机构设置在配制箱上且用于对漂白液进行搅拌。

19.通过采用上述技术方案,漂白池内漂白液进入检测管内,第一ph检测仪检测漂白液的ph值,当漂白液中有效成分越来越低后导致ph值下降到指定数值以下后,打开控制阀,漂白池中漂白液通过检测管进入配制箱内,然后关闭控制阀,通过添加管向配制箱内添加配制漂白液的原料,而搅拌机构启动进行搅拌配制漂白液,而第二ph检测仪检测配制箱内漂白液的ph值,当ph值达到指定数值后停止添加原料,然后配制泵启动,漂白液通过配制管进入漂白池内,以此来提高了织物的漂白质量,提高了织物的质量。

20.可选的,所述搅拌机构包括;搅拌杆,所述搅拌杆转动设置在配制箱上;搅拌叶,所述搅拌叶设置在搅拌杆上;搅拌电机,所述搅拌电机设置在配制箱上且与搅拌杆连接。

21.通过采用上述技术方案,搅拌电机启动带动搅拌杆转动,搅拌杆转动带动搅拌叶转动进行搅拌,提高了配制漂白液时的混合效果。

22.可选的,所述漂白池上设置有对漂白液进行加热的加热装置,所述加热装置包括;加热箱,所述加热箱设置在漂白池上;进气管,所述进气管设置在加热箱上且伸至漂白池漂白液内并开设有多个竖直向上的出气孔;风机,所述风机设置在加热箱上且使得空气进入进气管内;加热管,所述加热管设置在加热箱内且用于对进入加热箱内空气进行加热;回风管,所述回风管设置在漂白池上且与位于风机和加热管之间的加热箱连通;温度检测仪,所述温度检测仪设置在漂白池上且用于检测漂白液的温度并与加热管电连接。

23.通过采用上述技术方案,风机启动使得空气进入加热箱内,加热管对加热箱内空气进行加热,热空气通过进气管和出气孔输入漂白池内对漂白液进行加热,热空气通过回风管回移至加热箱内继续循环利用,而温度检测仪检测漂白液的温度,当温度达到指定数值后,温度检测仪控制加热管停止加热,使得漂白液处于合适的温度,提高了织物的漂白质量;而风机继续启动,空气通过出气孔对漂白液进行搅动,降低了漂白液中有效成分发生沉淀的概率,提高了织物的漂白质量,提高了织物的质量。

24.综上所述,本技术包括以下至少一种有益技术效果:1.通过喷淋装置对织物进行喷淋,使得织物上的杂质掉落,喷淋完成后,织物移至漂白池进行漂白,从而减少了织物在漂白时织物上杂质的数量,提高了织物的漂白质量;2.通过过滤框对煮练液进行过滤,而过滤后的煮练液进入喷淋装置进行喷淋,因此煮练液冲掉织物上残留的杂质,然后煮练液通过回流机构回流到煮练池内,以此来对煮练液中的杂质进行过滤,提高了煮练液对织物的煮练效果,同时也降低了杂质掉落到漂白液中的概率,提高了织物的漂白质量,而且煮练液用于对织物进行喷淋,无需额外添加水源对织物进行喷淋,提高了对煮练液的利用率;3.通过织物绕过第一导向辊和第二导向辊,煮练液喷射在织物两表面上,使得织物上杂质和煮练液导流到喷淋箱内,从而提高了煮练液对织物上织物的杂质去除效果,提

高了对织物的漂白质量。

附图说明

25.图1是本技术中的工艺流程图;图2是本技术的立体结构示意图;图3是图2中a

‑

a的剖面示意图;图4是图3中b部的放大示意图;图5是本技术中回流机构的结构示意图,其中对过滤框和定位板进行了爆炸,对过滤箱侧壁进行了剖视;图6是本技术中喷淋装置和挤压装置的结构示意图;图7是图3中c部的放大示意图;图8是本技术中配制装置的结构示意图,对配制箱侧壁进行了剖视;图9是本技术中加热装置的结构示意图,对加热箱侧壁进行了剖视。

26.附图标记:1、煮练池;11、漂白池;12、第一安装板;13、第二安装板;14、第一导辊;15、第二导辊;16、进布孔;17、出布孔;2、过滤装置;21、过滤箱;211、第一空间;212、第二空间;22、过滤框;221、插入槽;23、过滤泵;24、出液管;25、进液管;26、滑移孔;27、定位板;3、回流机构;31、第一隔板;32、第二隔板;33、输送管;34、回流泵;35、回流管;36、出液孔;37、回流单向阀;4、喷淋装置;41、喷淋箱;411、毛刷板;412、挡板;42、第一导向辊;421、第一喷淋段;422、第二喷淋段;423、流道;43、第二导向辊;44、喷淋板;441、喷淋腔;442、喷淋孔;45、导流通道;451、圆角;47、进布口;48、出布口;5、挤压装置;51、挤压气缸;52、滑移块;53、挤压辊;6、配制装置;61、检测管;62、第一ph检测仪;63、配制箱;64、第二ph检测仪;65、配制泵;66、控制阀;67、添加管;68、配制管;69、配制单向阀;7、搅拌机构;71、搅拌杆;72、搅拌叶;73、搅拌电机;8、加热装置;81、加热箱;82、进气管;83、风机;84、加热管;85、回风管;86、温度检测仪;87、出气管;88、出气孔。

具体实施方式

27.以下结合附图对1

‑

9对本技术作进一步详细说明。

28.本技术实施例公开一种人棉织物前处理工艺。

29.本实施例中温度检测仪86型号为wzp

‑

187。

30.参照图1和图2,人棉织物前处理工艺包括s1、坯布准备;s2、烧毛,通过烧毛机对织物进行烧毛;s3、退浆,通过退浆池对织物进行退浆处理;s4、煮练,通过煮练池1对织物进行煮练处理;s5:喷淋,通过喷淋装置4对织物进行喷淋且用于去除织物上的杂质;s6、漂白,通过漂白池11对织物进行漂白;s7、丝光,通过丝光机对织物进行丝光处理后得到产品。

31.参照图2和图3,煮练池1内装有对织物进行煮练的煮练液,漂白池11内装有对织物进行漂白的漂白液,煮练池1和漂白池11顶端均呈开口状,且煮练池1和漂白池11顶端分别通过螺钉可拆卸安装有挡住开口的第一安装板12和第二安装板13;煮练池1内转动安装有对织物进行导向的第一导辊14,而漂白池11内转动安装有对织物进行导向的第二导辊15,第一导辊14和第二导辊15均呈水平状态且轴线相互平行,同时第一导辊14和第二导辊15均竖向间隔设置有两排。

32.参照图2和图4,煮练池1上设置有对煮练液进行过滤的过滤装置2,过滤装置2包括过滤箱21、过滤框22、过滤泵23、出液管24。

33.参照图3和图4,过滤箱21相背两侧壁与煮练池1和漂白池11相对一侧的侧壁固定连接;煮练池1外侧壁上且位于过滤箱21上方固定安装有进液管25,且进液管25远离煮练池1的一端与过滤箱21上表面固定连接,同时进液管25位于煮练池1内煮练液液面下方,且进液管25与煮练池1和过滤箱21的内部连通。

34.参照图2和图5,过滤箱21与煮练池1相邻的侧壁上开设有滑移孔26,过滤框22水平滑移安装在滑移孔26上,且过滤框22侧壁上固定安装有与过滤箱21外侧壁抵触的定位板27,同时过滤框22内底壁上均匀开设有供煮练液通过的通孔。

35.参照图2和图6,过滤泵23固定安装在过滤箱21下表面上且过滤泵23与过滤箱21内连通;出液管24固定安装在过滤泵23上且与喷淋装置4连通。

36.参照图3和图7,喷淋装置4包括喷淋箱41、两个第一导向辊42和第二导向辊43、两个喷淋板44和导流通道45,喷淋箱41相背两侧壁与煮练池1和漂白池11相对一侧的侧壁固定连接,且喷淋箱41位于过滤箱21和进液管25上方,喷淋箱41顶端呈开口状态,喷淋箱41顶端通过螺钉可拆卸安装有挡住开口的挡板412。

37.参照图3,喷淋箱41靠近煮练池1一侧的侧壁上开设有煮练池1连通的进布口47,而喷淋箱41靠近漂白池11一侧的侧壁上开设有与漂白池11连通的出布口48;而煮练池1远离进布口47一侧的侧壁上开设有供布料进入的进布孔16,且漂白池11远离出布口48一侧的侧壁上开设有供布料输出的出布孔17。

38.参照图3和图7,两个第一导向辊42和第二导向辊43水平转动安装在喷淋箱41内侧壁上,且两个第一导向辊42、第二导向辊43和第一导辊14的轴线互相平行并用于对织物进行导向,同时第二导向辊43位于两个第一导向辊42之间且位于第一导向辊42下方,织物通过进布口47输入喷淋箱41后,织物依次绕过第一导向辊42和第二导向辊43后形成第一喷淋段421,而织物绕过第二导向辊43和另外一个第一导向辊42后形成第二喷淋段422,且第一喷淋段421和第二喷淋段422均呈倾斜状态,织物最后从出布口48进入漂白池11内漂白处理。

39.参照图3和图7,两个喷淋板44固定安装在喷淋箱41内侧壁上,且两个喷淋板44分别位于织物上下两侧,其中一块喷淋板44位于第一喷淋段421下方,而另一块喷淋板44位于第二喷淋段422上方,同时两个喷淋板44靠近织物一侧的侧壁分别与第一喷淋段421和第二喷淋段422平行。

40.参照图6和图7,喷淋板44内部开设有喷淋腔441,且两个喷淋板44靠近织物一侧的侧壁均匀开设有多个靠向织物的喷淋孔442,同时出液管24远离过滤泵23的一端与两个喷淋板44侧壁固定连接,且出液管24与喷淋腔441连通。

41.参照图3和图7,导流通道45一端固定安装在喷淋箱41内侧壁上,且导流通道45位于第二喷淋段422上方,同时导流通道45靠近第二喷淋段422一侧的侧壁上开设有与第二喷淋段422抵触的圆角451,第二喷淋段422抵触在圆角451上,第二喷淋段422与导流通道45配合形成供煮练液和杂质流动的流道423,煮练液和杂质在流道423导向作用下流至喷淋箱41内。

42.参照图6和图7,煮练液通过出液管24进入喷淋腔441内,然后煮练液通过喷淋孔

442喷射到第一喷淋段421和第二喷淋段422上。

43.参照图3和图7,位于第一喷淋段421上的煮练液和杂质在重力作用下向下掉落到喷淋箱41内,而位于第二喷淋段422上的煮练液和杂质在重力作用下掉落到流道423中上,最后煮练液和杂质在流道423导向下流至到喷淋箱41内,以此来去除织物上的杂质。

44.参照图3和图7,喷淋箱41内侧壁上且位于喷淋板44和第一导向辊42之间固定安装有毛刷板411,且毛刷板411位于第一喷淋段421下方,同时毛刷板411靠近第一喷淋段421一侧的侧壁均匀固定安装有多个与第一喷淋段421抵触的刷毛;喷淋箱41上且位于两个第一导向辊42处均设置有用于挤出织物中煮练液的挤压装置5。

45.参照图3和图6,挤压装置5包括挤压气缸51、滑移块52和挤压辊53,挤压气缸51固定安装在挡板412上表面上,且挤压气缸51沿第一导向辊42轴线方向间隔设置有两个,同时挤压气缸51活塞杆竖向穿过挡板412伸至喷淋箱41内;滑移块52设置有两个,两个滑移块52固定安装在两个挤压气缸51活塞杆上且位于第一导向辊42上方,同时滑移块52位于第一导向辊42上方;挤压辊53转动安装在两个滑移块52相对一侧的侧壁上,且挤压辊53和第一导向辊42轴线平行并配合对织物进行挤压。

46.参照图3和图5,过滤装置2还包括回流机构3,回流机构3设置在过滤箱21上且用于将喷淋箱41内煮练液回流到煮练池1内;回流机构3包括第一隔板31和第二隔板32、输送管33、回流泵34和回流管35。

47.参照图4和图5,第一隔板31和第二隔板32竖向间隔固定安装在喷淋箱41内侧壁上,且第一隔板31第二隔板32配合将过滤箱21内分隔成相互独立的第一空间211和第二空间212,同时第一隔板31和第二隔板32竖直方向上的投影重合;而过滤框22侧壁上开设有以便于第一隔板31插入的插入槽221,第一隔板31与插入槽221插接配合且下表面与过滤框22内底壁抵触,而第二隔板32与过滤框22下表面抵触,同时位于第一隔板31正下方的过滤框22上未开设有通孔。

48.参照图3和图4,第一空间211位于第一隔板31靠近煮练池1一侧,进液管25和过滤泵23与第二空间212连通。

49.参照图3和图5,输送管33一端固定连接在喷淋箱41下表面上,而输送管33另一端与过滤箱21上表面上固定连接,且输送管33与喷淋箱41和第一空间211连通;回流泵34固定安装在过滤箱21下表面上,且回流泵34与第一空间211连通。

50.参照图3和图5,回流管35固定安装在回流泵34上,且回流管35远离回流泵34的一端水平伸至煮练池1内并呈封口状态,同时位于煮练池1内的回流管35上表面上沿回流管35轴线间隔开设有多个出液孔36;位于煮练池1外的回流管35上固定安装有回流单向阀37,回流单向阀37使得回流管35中煮练液只能进入煮练池1内。

51.参照图2和图5,煮练液通过进液管25进入第二空间212内,而煮练液通过过滤框22过滤后流至第二空间212底部进行储存。

52.参照图6,过滤泵23启动使得过滤后的煮练液通过出液管24对织物进行喷淋。

53.参照图3和图5,而喷淋后的煮练液和杂质通过输送管33进入第一空间211内,煮练液和杂质经过过滤框22进行过滤后流至第一空间211底部进行储存,而回流泵34启动,过滤后的煮练液通过回流管35和出液孔36回流到煮练池1内,而从出液孔36输出的煮练液上移推动煮练池1内的杂质上翻,使得更多的杂质进入过滤框22中的过滤。

54.参照图2和图8,漂白池11上设置有配制漂白液的配制装置6,配制装置6包括检测管61、第一ph检测仪62、配制箱63、第二ph检测仪64、配制泵65和搅拌机构7,检测管61固定安装在漂白池11外侧壁上,且检测管61位于漂白液液面下方并与漂白池11内部连通,同时检测管61呈水平状态且漂白池11内漂白液进入检测管61内;第一ph检测仪62固定安装在检测管61上表面上,且第一ph检测仪62检测元件伸至检测管61内并与漂白液接触;检测管61上且位于第一ph检测仪62远离漂白池11一侧固定安装有控制阀66。

55.参照图2和图8,配制箱63固定安装在漂白池11外侧壁上且位于检测管61下方,同时检测管61远离漂白池11的一端与配制箱63上表面固定连接,且检测管61与配制箱63内连通;第二ph检测仪64固定安装在配制箱63上表面上,且第二ph检测仪64检测元件伸至配制箱63内并与漂白液接触;配制箱63上表面上固定安装有添加管67,添加管67用于向配制箱63内添加配制漂白液的原料。

56.参照图2和图8,配制泵65固定安装在配制箱63下表面上且位于漂白池11底部上方,配制泵65上固定安装有配制管68,且配制管68水平穿过位于配制箱63下方的漂白池11伸至漂白池11内,配制管68上固定安装有使得配制管68内漂白液只能进入漂白池11内的配制单向阀69。

57.参照图2和图8,搅拌机构7设置在配制箱63上且用于对配制箱63内漂白液进行搅拌,搅拌机构7包括搅拌杆71、搅拌叶72和搅拌电机73,搅拌杆71水平转动安装在配制箱63内侧壁上,搅拌叶72设置在搅拌杆71上且绕搅拌杆71轴线圆周阵列设置有多个;搅拌电机73固定安装在配制箱63外侧壁上,且搅拌电机73输出轴与搅拌杆71连接。

58.参照图2和图8,漂白池11内漂白液进入检测管61内,而第一ph检测仪62对漂白液进行检测,当漂白液有效成分减少使得漂白液的ph下降到指定数值以下后,打开控制阀66,漂白液通过检测管61进入配制箱63内,配制箱63内漂白液数量达到指定数量后关闭控制阀66。

59.参照图2和图8,通过添加管67向配制箱63内添加配制漂白液的原料,同时搅拌电机73启动带动搅拌杆71转动,搅拌杆71转动带动搅拌叶72转动对漂白液进行搅拌混合,第二ph检测仪64检测配制箱63内漂白液的ph值,当漂白液ph值达到指定数值后,停止添加原料,搅拌叶72继续对漂白液进行搅拌混合,然后配制泵65启动,配制好的漂白液通过配制管68进入漂白池11内,以此来实现漂白液的配制,从而提高了漂白液对织物的漂白效果。

60.参照图2和图9,漂白池11上设置有对漂白液进行加热的加热装置8,加热装置8包括加热箱81、进气管82、风机83、加热管84、回风管85和温度检测仪86,加热箱81固定安装在漂白池11远离检测管61一侧的外侧壁上,且加热箱81位于漂白池11内漂白液液面上方。

61.参照图2和图9,加热箱81背离漂白池11一侧的侧壁上开设有安装孔,进气管82一端固定安装在加热箱81靠近漂白池11一侧的外侧壁上,且进气管82远离加热箱81的一端竖直向下伸至加热箱81下方并一体设置有出气管87,同时进气管82与加热箱81内连通;出气管87水平穿过漂白池11外侧壁伸至漂白池11内漂白液内,且出气管87位于第二导辊15下方,同时出气管87上表面上沿出气管87轴线阵列开设有多个竖直向上的出气孔88。

62.参照图2和图9,风机83固定安装在加热箱81开设有安装孔的外侧壁上,风机83挡住安装孔且出风口朝向加热箱81内,加热管84固定安装在加热箱81内侧壁上,且加热管84用于对进入加热箱81内的空气进行加热。

63.参照图2和图9,回风管85一端固定安装在第二安装板13上表面上,且回风管85远离第二安装板13的一端上与位于风机83和加热管84之间的加热箱81上表面上固定连接,同时回风管85与加热箱81内连通;温度检测仪86固定安装在漂白池11内侧壁上,且温度检测仪86用于检测漂白池11内漂白液的温度,同时漂白池11上固定安装有控制加热管84启停的控制板,且控制板与温度检测仪86电连接。

64.本技术实施例的工作原理为:先进行胚布的准备,然后经过烧毛、退浆,接着织物经过进布孔16进入煮练池1,织物依次绕过多个第一导辊14进行煮练处理,煮练后织物从进布口47进入喷淋箱41内,织物绕过第一导向辊42、第二导向辊43和另外一个第一导向辊42后从出布口48进入漂白池11内,织物依次绕过多个第二导辊15进行漂白处理,漂白处理后从出布孔17输出,然后织物移至丝光机进行丝光处理后得到产品。

65.煮练池1内杂质和煮练液一起进入第二空间212内,过滤框22对杂质进行过滤,煮练液流至第二空间212底部内进行存储,而过滤泵23启动使得煮练液通过两个喷淋板44的喷淋孔442喷射在织物两表面上,织物上的杂质和煮练液流至喷淋箱41内,然后杂质和煮练液通过输送管33进入第一空间211内,接着过滤框22对杂质进行过滤,然后煮练液流至第一空间211底部进行存储,而回流泵34启动使得煮练液通过回流管35进入煮练池1内,而煮练液上移推动杂质上翻,使得更多的杂质进入过滤框22中进行过滤,以此来实现对煮练液进行过滤和对织物进行喷淋,从而提高了煮练液对织物的煮练质量,也降低了织物进行漂白时杂质对漂白的不利影响,提高了织物的漂白质量。

66.挤压气缸51启动带动挤压辊53和第一导向辊42配合对织物进行挤压,使得部分杂质随着煮练液流至喷淋箱41内,也降低了煮练液的浪费,同时也降低了织物中煮练液在进行漂白时对漂白的不利影响,提高了织物的漂白质量。

67.第一ph检测仪62检测检测管61内漂白液ph值,当ph值低于指定数值时,打开控制阀66,漂白液通过检测管61进入配制箱63内,然后关闭控制阀66,通过添加管67向配制箱63内添加配制漂白液的原料,同时搅拌电机73启动带动搅拌叶72转动进行搅拌配制漂白液,而第二ph检测仪64检测配制箱63内漂白液ph值,当ph值达到指定数值后,停止加原料,配制完成后,配制泵65启动,漂白液通过配制管68进入漂白池11内,以此来提高了漂白池11对织物的漂白效果,提高了织物的质量。

68.风机83启动使得空气进入加热箱81内,加热管84对加热箱81内空气进行加热,热空气通过出气孔88输出对漂白液进行加热,热空气通过回风管85回移至加热箱81内继续循环利用,而温度检测仪86检测漂白液的温度,当温度达到指定数值后,温度检测仪86控制加热管84停止加热,使得漂白液处于合适的温度,提高了织物的漂白质量;而风机83继续启动,空气通过出气孔88对漂白液进行搅动,降低了漂白液中有效成分发生沉淀的概率,提高了织物的漂白质量,提高了织物的质量。

69.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1