机器人全空间刚度测试方法及系统与流程

1.本发明涉及机器人刚度测试的技术领域,具体地,涉及机器人全空间刚度测试方法及系统。

背景技术:

2.随着机器人技术在各行各业中的广泛应用,对机器人的性能要求也越来越高。串联机器人的刚度相对于并联机器人比较低,机器人的共振频率也较高,工作过程中容易激发本体共振。针对机器人进行刚度测试,分析本体共振频率的工作在机器人研发阶段尤为重要。

3.在公开号为cn113715058a的专利文献中公开了一种工业机器人连杆刚度测试方法,包括以下步骤:s1:机器人整机侧装;s2:机器人连杆负载计算;s3:机器人测试位姿调整;s4:机器人测试工装安装;s5:负载加载及相对位移记录;s6:连杆刚度计算结果输出,在不拆机的情况下定量获取工业机器人连杆刚度,为保证各连杆单独测试结果的准确性,需测试各个连杆末端相对其连杆坐标系相对位移,借助小型工装辅助测试,测试过程便捷,对实验测试人员要求低,同时测试效率高。

4.针对上述中的相关技术,发明人认为上述方案无法通过测试刚度计算机器人的共振频率,进而分析机器人的抖动频率,因此,需要提出一种技术方案以改善上述技术问题。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种机器人全空间刚度测试方法及系统。

6.根据本发明提供的一种机器人全空间刚度测试方法,所述方法包括如下步骤:

7.步骤s1:在机器人法兰中心安装三轴加速度传感器;

8.步骤s2:在机器人工作空间内采样n组点位;

9.步骤s3:驱动机器人依次运动到每个点位,采集机器人运行和停止时的加速度信号;

10.步骤s4:将加速度信号输入到信号处理器,信号处理器针对三个方向的加速度数据进行快速傅里叶变换。

11.优选地,所述步骤s2中采样步骤为:在机器人各个关节的关节限位范围内,等分5组关节角,各个轴的5组关节角组合成5-6个点位,根据机器人安装位置,排除干涉位置后得到n组点位。

12.优选地,所述步骤s3中的采样频率为200hz;当机器人稳定停止在每个点位的同时,使用小锤敲击机器人,采集小锤敲击机器人时的加速度信号;n组关节数据输入到机器人控制器,控制器控制机器人依次运动到每个点位;机器人的加速度信号由加速度传感器测得。

13.优选地,所述步骤s4中将时域曲线转为频域曲线,分析机器人刚度信息,得到曲线

中频率,记为机器人的抖动频率或者共振频率;加速度型号保存为以采样时间为序列的excle格式数据,将数据导入到信号处理的输入接口。

14.优选地,所述步骤s4中的三个方向为加速度传感器的x,y,z方向。

15.本发明还提供一种机器人全空间刚度测试系统,所述系统包括如下模块:

16.模块m1:在机器人法兰中心安装三轴加速度传感器;

17.模块m2:在机器人工作空间内采样n组点位;

18.模块m3:驱动机器人依次运动到每个点位,采集机器人运行和停止时的加速度信号;

19.模块m4:将加速度信号输入到信号处理器,信号处理器针对三个方向的加速度数据进行快速傅里叶变换。

20.优选地,所述模块m2中采样步骤为:在机器人各个关节的关节限位范围内,等分5组关节角,各个轴的5组关节角组合成5-6个点位,根据机器人安装位置,排除干涉位置后得到n组点位。

21.优选地,所述模块m3中的采样频率为200hz;当机器人稳定停止在每个点位的同时,使用小锤敲击机器人,采集小锤敲击机器人时的加速度信号;n组关节数据输入到机器人控制器,控制器控制机器人依次运动到每个点位;机器人的加速度信号由加速度传感器测得。

22.优选地,所述模块m4中将时域曲线转为频域曲线,分析机器人刚度信息,得到曲线中频率,记为机器人的抖动频率或者共振频率;加速度型号保存为以采样时间为序列的excle格式数据,将数据导入到信号处理的输入接口。

23.优选地,所述模块m4中的三个方向为加速度传感器的x,y,z方向。

24.与现有技术相比,本发明具有如下的有益效果:

25.1、本发明的机器人全空间刚度测试方法和装置,能够测试机器人的刚度,并对机器人的共振频率进行分析;

26.2、本装置相比其他测试设备可以采集到机器人全工作空间振动数据;

27.3、本装置采用的组成元件或设备均可从现有成熟商业产品中选择,在实际中具有良好的可行性。

附图说明

28.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

29.图1为本发明测试装置示意图;

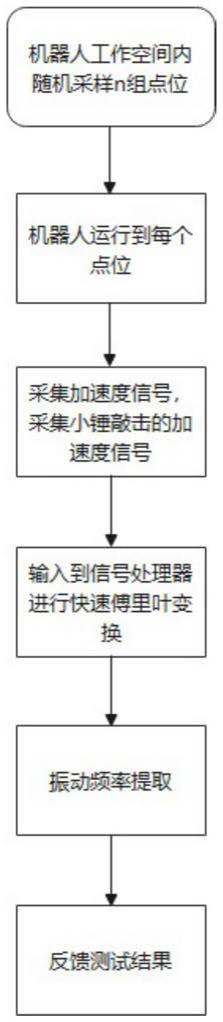

30.图2为本发明测试方法流程图。

具体实施方式

31.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

32.本发明提供一种机器人全空间刚度测试方法及系统,能够有效的测试机器人全工作空间内的刚度,进而计算机器人的共振频率,同时能够分析机器人抖动频率。该装置结构简单,易于搭建,能够自动测试并分析结果。

33.本发明提供了一种机器人全空间刚度测试装置,包括:安装与机器人法兰中心的三轴加速度传感器;加速度传感器与电脑通过串口连接,接受信号数据;电脑通过无线网与机器人控制器连接;电脑作为信号处理器,包含信号处理软件。

34.本发明提供一种机器人全空间刚度测试方法,包含以下步骤:步骤s1:机器人法兰中心安装三轴加速度传感器;步骤s2:机器人工作空间内随机采样n组点位,n尽可能大,以保证尽量覆盖机器人全工作空间;机器人各个关节的关节限位范围内,等分5组关节角,各个轴的5组关节角组合成5^6个点位,根据机器人安装位置,排除干涉位置后得到n组点位。步骤s3:机器人依次运动到每个点位,采集机器人运行和停止时的加速度信号,采样频率为200hz,当机器人稳定停止在每个点位的同时,使用小锤敲击机器人,采集小锤敲击机器人时的加速度信号;n组关节数据输入到机器人控制器,控制器控制机器人依次运动到每个点位。机器人的加速度信号由加速度传感器测得。步骤s4:加速度信号输入到信号处理器,信号处理器针对加速度传感器的x,y,z方向的加速度数据进行快速傅里叶变换,将时域曲线转为频域曲线,分析机器人刚度信息,得到曲线中较大的几个频率,记为机器人的抖动频率或者共振频率。加速度型号保存为以采样时间为序列的excle格式数据,将数据导入到信号处理的输入接口。

35.本发明还提供一种机器人全空间刚度测试系统,所述系统包括如下模块:

36.模块m1:在机器人法兰中心安装三轴加速度传感器。

37.模块m2:在机器人工作空间内采样n组点位;采样步骤为:在机器人各个关节的关节限位范围内,等分5组关节角,各个轴的5组关节角组合成5-6个点位,根据机器人安装位置,排除干涉位置后得到n组点位。

38.模块m3:驱动机器人依次运动到每个点位,采集机器人运行和停止时的加速度信号;采样频率为200hz;当机器人稳定停止在每个点位的同时,使用小锤敲击机器人,采集小锤敲击机器人时的加速度信号;n组关节数据输入到机器人控制器,控制器控制机器人依次运动到每个点位;机器人的加速度信号由加速度传感器测得。

39.模块m4:将加速度信号输入到信号处理器,信号处理器针对三个方向的加速度数据进行快速傅里叶变换。将时域曲线转为频域曲线,分析机器人刚度信息,得到曲线中频率,记为机器人的抖动频率或者共振频率;加速度型号保存为以采样时间为序列的excle格式数据,将数据导入到信号处理的输入接口。三个方向为加速度传感器的x,y,z方向。

40.本发明的机器人全空间刚度测试方法和装置,能够测试机器人的刚度,并对机器人的共振频率进行分析;本装置相比其他测试设备可以采集到机器人全工作空间振动数据;本装置采用的组成元件或设备均可从现有成熟商业产品中选择,在实际中具有良好的可行性。

41.本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单

元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

42.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1