一种用于生产内标码开窗包装袋的生产设备

1.本发明涉及包装袋生产技术领域,尤其涉及一种用于生产内标码开窗包装袋的生产设备。

背景技术:

2.随着食品企业对食品安全越来越重视,生产来源、生产日期、食品内容都成为消费者关注的重点。为保证是食品安全,商家在食品包装袋上打上标码或标号,实现“一袋一码”可追溯。通过追溯,实现由下至上的信息追溯,使食品生产流通的每个环节的责任主体可以明确界定,从而确保食品安全,有效抵御风险。但现有的标码是通过喷印的方式印刷于包装袋的表面,一些不良商家可通过清除打印于包装袋表面的标码,并进行修改信息,同时现有包装袋使得消费者在选购产品时,不能透过包装袋清楚地看到包装袋内的产品,一旦发生消费者纠纷,影响品牌信誉。

技术实现要素:

3.综上所述,为克服现有技术的不足,本发明提供一种用于生产内标码开窗包装袋的生产设备。

4.为实现上述目的,本发明提供了如下技术方案:一种用于生产内标码开窗包装袋的生产设备,包括用于传送开窗包装袋袋体的送料台,所述送料台上方设置有用于将透明内膜材料剪切为单个透明内膜的切割机构和用于输送透明内膜的输送机构,所述切割机构下方设置有用于使透明内膜一侧与开窗包装袋袋体的开窗处贴合的贴合机构和用于使透明内膜另一侧与开窗包装袋袋体分离的分离机构,所述贴合机构对应送料台的出料端设置有用于在开窗包装袋袋体的开窗处喷码的喷码机构,所述喷码机构对应分离机构的一侧设置有用于使分离的透明内膜折叠覆盖于喷码侧的透明内膜上的折叠机构,所述喷码机构相对所述贴合机构的另一端设置有用于将分离的透明内膜与开窗包装袋袋体热合的热合机构。

5.通过采用上述技术方案,当开窗包装袋袋体随着送料台进入输送机构下方,切割机构将透明内膜材料剪切为单个透明内膜然后通过输送机构将单个透明内膜移动至开窗包装袋袋体上,然后一侧的透明内膜覆盖于开窗包装袋袋体的开窗位置,然后经过贴合机构使两者贴合,无需全面覆膜,节省成本,产品如采用纸张等环保材料作为袋体,当回收时仅需裁去开窗位置便可回收利用,更加环保;当一侧的透明内膜覆盖于开窗包装袋袋体的开窗位置时,另一侧的透明内膜落在分离机构上,当一侧的透明薄膜与开窗包装袋袋体贴合后,开窗包装袋袋体后移至喷码机构下方,喷码机构对开窗包装袋袋体的开窗位置的透明薄膜进行喷码、快干,同时另一侧的薄膜沿分离机构移动然后落至折叠机构上,然后经过折叠机构,分离的透明内膜折叠覆盖于喷码侧的透明内膜上,对喷码内容进行二次覆盖,从包装袋外侧或内侧都无法直接对于喷码内容进行修改,保证信息追溯真实可靠,全程自动化操作,效率高,成本低,安全性高。

6.本发明进一步设置:所述分离机构包括分离板和阻隔件,所述阻隔件设置于送料台与输送机构之间,所述分离板设置于所述阻隔件对应所述折叠机构的一端,所述分离板的连接端高度低于分离板的另一端,高于折叠机构的进料端,透明内膜随输送机构下落,一侧落于开窗包装袋袋体的开窗处,另一侧落于阻隔件上,随开窗包装袋袋体后移经分离板与开窗包装袋袋体另一侧逐渐分离然后落于折叠机构上进行折叠。

7.通过采用上述技术方案,通过阻隔件避免该侧的透明内膜直接落于开窗包装袋袋体上,然后当另一侧的透明薄膜与开窗包装袋袋体贴合,该侧的透明内膜随开窗包装袋袋体后移,后移时沿分离板上移然后脱离分离板时落在折叠机构上方,采用二段法,第一段时仅需实现透明薄膜与开窗包装袋袋体两者分离,从而保证一侧透明薄膜贴合的准确性和稳定性,当完成贴合后,在对另一侧透明薄膜折叠,折叠机构设置于喷码机构一侧,使二者同步完成,大大精简了结构,减少设备的长度,同时提高了效率。

8.本发明进一步设置:所述折叠机构包括用于稳定开窗包装袋袋体的底定组件和用于使透明内膜折叠的折叠组件,所述底定组件设置于外侧,所述折叠组件设置于底定组件与喷码机构之间。

9.通过采用上述技术方案,设置底定组件保证开窗包装袋袋体的稳定性,从而确保透明薄膜喷码、折叠的精准度,折叠组件设置于底定组件与喷码机构之间,大大提高了空间的利用率,同时同步行进,提高了生产效率。

10.本发明进一步设置:所述折叠组件包括支架、用于将透明内膜弯折至“l”型的弯折板、用于使透明内膜形成折叠虚线的过渡板和用于使透明内膜沿折叠虚线逐渐与另一侧重叠的折叠件,所述弯折板设置于支架对应所述分离板的一端并设置于分离板与送料台之间,所述折叠件设置于所述支架相对所述弯折板的另一端,所述过渡板设置于所述弯折板与所述折叠件之间,所述弯折板、过渡板和折叠件与支架可拆卸连接。

11.通过采用上述技术方案,透明薄膜经过弯折板呈弯折至“l”型,然后沿过渡板后移,因此时喷码机构喷码,所以不立即弯折,同时因过渡板使得透明薄膜保持“l”型,逐渐使透明内膜形成折叠虚线,当喷码完成后,透明内膜经过折叠件逐渐与另一侧重叠,全程自动化折叠,同时因叠虚线的产生保持了折叠的稳定性和准确性,效率高,合格率高,弯折板、过渡板和折叠件与支架可拆卸连接,可根据不同尺寸的透明薄膜进行替换,适用性更高。

12.本发明进一步设置:所述喷码机构包括定位架和喷码机,所述定位架对应所述贴合机构一端设置有安装杆,所述安装杆下方设置有滑槽,所述喷码机包括设置于安装架一侧的控制组件和滑动设置于所述滑槽内的喷头,所述定位架对应所述折叠机构的一侧设置有用于压紧该侧透明薄膜的压板,所述压板通过安装部与所述定位架可拆卸连接。

13.通过采用上述技术方案,可根据袋体开窗位置的不同,沿滑槽移动喷头,设置压板压紧该侧透明薄膜,保证喷码时,透明薄膜的平整,保证喷码的清晰,提高稳定性、合格率。

14.本发明进一步设置:所述过渡板靠近所述安装部设置,两者间距与透明薄膜厚度相适配。

15.通过采用上述技术方案,透明薄膜自过渡板与安装部之间穿过,使得透明薄膜与另一侧薄膜的连接处易形成折叠虚线,便于后续折叠。

16.本发明进一步设置:所述折叠机构与所述热合机构之间设置有压制机构,所述压制机构包括机架、用于压制折叠完成的透明薄膜的压件、用于驱动压件上下压制的驱动组

件和用于调整压件位置的调整组件,所述压件设置于所述驱动组件下方,所述调整组件设置于所述机架的的一侧。

17.通过采用上述技术方案,设置压制机构,使得折叠完成的透明薄膜进一步贴合、平齐,然后进行热合,提高运行额稳定性,提高产品质量,设置调整组件,可根据开窗的大小,调整压件的位置,适用性更广。

18.本发明进一步设置:所述切割机构包括张紧组件和切割组件,所述切割组件包括转动辊和用于传送透明内膜材料的传动辊,所述转动辊上设置有用于切割透明内膜材料的切刀,所述转动辊设置于所述传动辊与所述张紧组件之间。

19.通过采用上述技术方案,透明内膜材料经张紧组件然后到达传动辊,此时转动辊转动带动切刀与透明内膜材料相接触进行切割,此时张紧组件继续传送,保证明内膜材料传输的稳定性,控制平整度,避免造成切割位置的毛刺等降低成品的质量,同时转动辊转动速率与袋体传送速度相关,确保机器不停止工作,保证生产效率。

20.本发明进一步设置:所述输送机构包括支撑架和固定输送辊,所述支撑架包括两侧的固定件和设置于固定件之间的活动输送辊和固定辊,所述固定输送辊设置于所述传动辊下方,所述活动输送辊设置于所述转动辊和所述传动辊之间,所述固定辊设置于后端,所述固定输送辊、所述活动输送辊和所述固定辊之间设置有用于保障切割后的透明内膜随传动辊传动至袋体上方的皮带,所述皮带与传动辊贴合。

21.通过采用上述技术方案,固定输送辊、活动输送辊和固定辊三者之间构成三角关系,而固定输送辊和活动输送辊之间,通过调整活动输送辊位置,使皮带与所述传动辊贴合,确保切割后的透明内膜随传动辊传动至袋体上方,中途不掉落,双重保障。

22.下面结合附图及实施例描述本发明具体实施方式。

附图说明

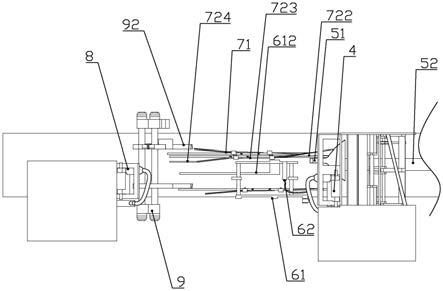

23.图1为本发明实施例的俯视图;图2为本发明实施例的结构图;图3为本发明实施例的局部结构图;图4为本发明实施例的传送开窗包装袋袋体与透明内膜折叠状态示意图;附图标记:1.送料台,2.切割机构,21.张紧组件,22.切割组件,221.转动辊,222.传动辊,223.切刀,3.输送机构,4.贴合机构,5.分离机构,51.分离板,52.阻隔件,6.喷码机构,61.定位架,611.安装杆,612.压板,6121.安装部,62.喷码机,621.控制组件,622.喷头,7.折叠机构,71.底定组件,72.折叠组件,721.支架,722.弯折板,723.过渡板,724.折叠件,8.热合机构,9.压制机构,91.机架,92.压件,93.驱动组件,94.调整组件。

具体实施方式

24.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

25.参见附图1-4,本实施例公开的一种用于生产内标码开窗包装袋的生产设备,包括用于传送开窗包装袋袋体的送料台1,所述送料台1上方设置有用于将透明内膜材料剪切为

单个透明内膜的切割机构2和用于输送透明内膜的输送机构3,所述切割机构2下方设置有用于使透明内膜一侧与开窗包装袋袋体的开窗处贴合的贴合机构4和用于使透明内膜另一侧与开窗包装袋袋体分离的分离机构5,所述贴合机构4对应送料台1的出料端设置有用于在开窗包装袋袋体的开窗处喷码的喷码机构6,所述喷码机构6对应分离机构5的一侧设置有用于使分离的透明内膜折叠覆盖于喷码侧的透明内膜上的折叠机构7,所述喷码机构6相对所述贴合机构4的另一端设置有用于将分离的透明内膜与开窗包装袋袋体热合的热合机构8。

26.本实施例进一步设置:所述分离机构5包括分离板51和阻隔件52,所述阻隔件52设置于送料台1与输送机构3之间,所述分离板51设置于所述阻隔件52对应所述折叠机构7的一端,所述分离板51的连接端高度低于分离板51的另一端,高于折叠机构7的进料端,透明内膜随输送机构3下落,一侧落于开窗包装袋袋体的开窗处,另一侧落于阻隔件52上,随开窗包装袋袋体后移经分离板51与开窗包装袋袋体另一侧逐渐分离然后落于折叠机构7上进行折叠。

27.本实施例进一步设置:所述折叠机构7包括用于稳定开窗包装袋袋体的底定组件71和用于使透明内膜折叠的折叠组件72,所述底定组件71设置于外侧,所述折叠组件72设置于底定组件71与喷码机构6之间。

28.本实施例进一步设置:所述折叠组件72包括支架721、用于将透明内膜弯折至“l”型的弯折板722、用于使透明内膜形成折叠虚线的过渡板723和用于使透明内膜沿折叠虚线逐渐与另一侧重叠的折叠件724,所述弯折板722设置于支架721对应所述分离板51的一端并设置于分离板51与送料台1之间,所述折叠件724设置于所述支架721相对所述弯折板722的另一端,所述过渡板723设置于所述弯折板722与所述折叠件724之间,所述弯折板722、过渡板723和折叠件724与支架721可拆卸连接。

29.本实施例进一步设置:所述喷码机构6包括定位架61和喷码机62,所述定位架61对应所述贴合机构4一端设置有安装杆611,所述安装杆611下方设置有滑槽,所述喷码机62包括设置于安装架一侧的控制组件621和滑动设置于所述滑槽内的喷头622,所述定位架61对应所述折叠机构7的一侧设置有用于压紧该侧透明薄膜的压板612,所述压板612通过安装部6121与所述定位架61可拆卸连接。

30.本实施例进一步设置:所述过渡板723靠近所述安装部6121设置,两者间距与透明薄膜厚度相适配。

31.本实施例进一步设置:所述折叠机构7与所述热合机构8之间设置有压制机构9,所述压制机构9包括机架91、用于压制折叠完成的透明薄膜的压件92、用于驱动压件92上下压制的驱动组件93和用于调整压件92位置的调整组件94,所述压件92设置于所述驱动组件93下方,所述调整组件94设置于所述机架91的的一侧。

32.本实施例进一步设置:所述切割机构2包括张紧组件21和切割组件22,所述切割组件22包括转动辊221和用于传送透明内膜材料的传动辊222,所述转动辊221上设置有用于切割透明内膜材料的切刀223,所述转动辊221设置于所述传动辊222与所述张紧组件21之间。

33.本实施例进一步设置:所述输送机构3包括支撑架和固定输送辊,所述支撑架包括两侧的固定件和设置于固定件之间的活动输送辊和固定辊,所述固定输送辊设置于所述传

动辊222下方,所述活动输送辊设置于所述转动辊221和所述传动辊222之间,所述固定辊设置于后端,所述固定输送辊、所述活动输送辊和所述固定辊之间设置有用于保障切割后的透明内膜随传动辊222传动至袋体上方的皮带,所述皮带与传动辊222贴合。

34.上述的“之间”并不仅仅指方位、位置之间,还包括指不同零件的相互作用之间的意思。

35.尽管本文较多地使用了送料台1,切割机构2,张紧组件21,切割组件22,转动辊221,传动辊222,切刀223,输送机构3,贴合机构4,分离机构5,分离板51,阻隔件52,喷码机构6,定位架61,安装杆611,压板612,喷码机62,控制组件621,喷头622,折叠机构7,底定组件71,折叠组件72,支架721,弯折板722,过渡板723,折叠件724,热合机构8,压制机构9,机架91,压件92,驱动组件93,调整组件94等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1