增加凹凸纹理的印刷方法以及包装盒印刷方法与流程

1.本技术涉及印刷领域,特别涉及一种增加凹凸纹理的印刷方法以及包装盒印刷方法。

背景技术:

2.印刷行业发展至今,图文的清晰度、精美化逐渐满足不了用户的需求。于是发展出能够印刷出具有凹凸不平纹理的图文的一种印刷方式,该印刷方式采用丝印印刷机印进行印刷,印刷后的印刷纸板、包装盒等不仅精美,还极具立体感、较佳的触摸感,从视觉、触觉方面均能够带给用户更多更好地、更具质感、更精致、精美的体验。然,丝印印刷机成本高昂、原材料居高不下、复杂工艺流程、高印刷难度,成为大多数企业望而却步的高山,如何打破这个技术壁垒、使用较低成本、较简单工艺在承印板、包装盒上印刷具有凹凸纹理的图文成为亟待解决的技术问题。

技术实现要素:

3.针对上述现有技术的不足,本技术所要解决的技术问题是:提供了一种降低成本、降低工艺复杂度且能够印刷出具有凹凸立体感的增加凹凸纹理的印刷方法以及包装盒印刷方法。

4.为解决上述技术问题,本技术提采用的一个技术方案是:提供一种增加凹凸纹理的印刷方法,用于使印刷于承印板上的图纹具有凹凸立体感,其特征在于,包括以下步骤:

5.获取胶印油墨:配置粘性大于等于20、细度在10~12μm之间的uv胶印油墨;

6.uv胶印油墨调色:根据需求选取对应量的原色uv胶印油墨以及选取对应量的原色uv胶印油墨进行调专色,从而得到原色uv胶印油墨及专色uv胶印油墨;

7.uv胶印油墨上机:将所述原色uv胶印油墨上机至胶印印刷机的其中一个印刷单元中,以该印刷单元作为前序原墨印刷单元;将所述专色uv胶印油墨上机至紧邻所述前序原墨印刷单元之后的印刷单元中,以该印刷单元作为后序专色印刷单元;

8.原墨印刷:使所述前序原墨印刷单元将所述原色uv胶印油墨印刷至所述承印板上;其中,所述前序原墨印刷单元的墨键开度为50、墨斗转角为35/分;

9.第一次uv灯烘干:使位于所述前序原墨印刷单元及后序专色印刷单元之间的传输通道中的第一uv灯对经过且印刷有原色uv胶印油墨的承印板进行烤烘;

10.专色印刷:使所述后序专色印刷单元将所述专色uv胶印油墨叠加印刷至所述承印板上;其中,所述后序专色印刷单元的墨键开度为30、墨斗转角为20/分。

11.进一步的,所述胶印印刷机为具有至少三个印刷单元的胶印印刷机,所述后序专色印刷单元不为所述胶印印刷机的最后一个印刷单元;在所述专色印刷步骤之后,还包括:

12.第二次uv灯烘干:使所述后序专色印刷单元及之后的一印刷单元之间的传输通道中的第二uv灯对经过且印刷有专色uv胶印刷油墨的承印板进行烤烘。

13.进一步的,在所述获取胶印油墨的步骤中,配置粘性在20~30之间、细度在10~

12um之间的uv胶印油墨。

14.进一步的,在所述第一次uv灯烘干步骤中,采用一根uv灯,开灯功率为16~18kw。

15.进一步的,在所述第二次uv灯烘干步骤中,采用一根uv灯,开灯功率为11~13kw。

16.进一步的,所述原墨印刷的墨层厚度为6~7μm,所述专色印刷的墨层厚度为1~2μm。

17.为解决上述技术问题,本技术提采用的另一个技术方案是:提供一种包装盒印刷方法,包括:

18.印刷前处理步骤:根据包装盒标样一比一设计、分色、制版、出版;其中,在所述分色步骤中,包括对平面图文进行分色以及对需要凹凸纹理的立体图文进行分色;

19.获取胶印油墨:基于平面图文,选用粘性在10~20之间、细度小于等于8um的第一uv胶印油墨;基于立体图文,配置粘性大于等于20、细度在10~12um之间的第二uv胶印油墨;

20.uv胶印油墨调色:基于平面图文分色数量,选取对应份的第一uv胶印油墨进行调专色,以得到对应数量的第一专色uv胶印油墨;基于立体图文分色,将所述第二uv胶印油墨分为两份,其中一份保留原色,另一份进行调专色,从而得到原色uv胶印油墨及第二专色uv胶印油墨;

21.uv胶印油墨上机:根据需求将对应的第一专色uv胶印油墨、原色uv胶印油墨以及第二专色uv胶印油墨上机至对应的第一专色印刷单元、前序原墨印刷单元、后序第二专色印刷单元;其中,所述后序第二专色uv胶印油墨所在的印刷单元紧邻于所述前序原墨印刷单元之后;

22.印刷:根据印刷单元排列,使承印板由首至尾经过印刷单元以印刷对应的图文;在立体印刷过程中,首先使所述原墨印刷单元将所述原色uv胶印油墨印刷至所述承印板上;其中,所述前序原墨印刷单元的墨键开度为50、墨斗转角为35/分;再使所述后序第二专色刷单元将所述第二专色uv胶印油墨叠加印刷至所述承印板上;其中,所述后序第二专色印刷单元的墨键开度为30、墨斗转角为20/分。

23.进一步的,所述立体图文分色过程中,当所述专色数量大于等于两个颜色时:

24.在所述uv胶印油墨调色的步骤中,将所述第二uv胶印油墨分为三份以上,其中一份为原色uv胶印油墨,剩余份数与所述立体图文分色数量对应;

25.在所述uv胶印油墨上机的步骤中:以紧邻于前序原墨印刷单元之后的多个印刷单元作为立体图文的多个后序第二专色印刷单元,将对应专色上机印所述后序第二专色印刷单元中;

26.在印刷步骤中:于所述前序原墨印刷单元与相邻的后序第二专色印刷单元之间、于相邻的两后序第二专色印刷单元之间、于最后一第二专色色印刷单元与后一第一专色印刷单元之间的传输通道中均开启uv灯;所述前序原墨印刷单元与相邻的后序第二专色印刷单元之间的uv灯的功率大于后续的uv灯的功率。

27.进一步的,在所述获取胶印油墨的步骤中,基于立体图文,配置粘性在20~30之间、细度在10~12um之间的uv胶印油墨。

28.进一步的,所述前序原墨印刷单元与相邻的后序第二专色印刷单元之间的uv灯的开灯功率为16~18kw。

29.本发明增加凹凸纹理的印刷方法以及包装袋印刷方法,通过两层叠加印刷,使第一层原墨印刷厚度和叠加其上的专色墨层厚度之和约为8μm或以上,达到丝印印刷效果。首先用原墨印刷层打底,更利于后续上色,避免出现直接上色易出现的色差不均匀等情况;然后使用专色上色,上色同时还能再次增加图文厚度,使凹凸图文的凹凸感更加强烈,进一步增加凹凸纹理感,使承印板、包装盒等更具有触感、质感和纹理感。本发明实施方式,通过特殊材质的胶印油墨、改进后的胶印工序后,直接采用原有的胶印印刷机即可实现丝印印刷相同或相似的凹凸纹理感、质感及触感,不必花昂贵的价钱购买设备、原材料,极大地节省了制造成本。并且,本胶印印刷方案,没有较多繁杂的加工工序,只需在原有基础上设置凹凸印刷的工序步骤、改变控制参数、设置uv烘干灯及其控制参数即可。

附图说明

30.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

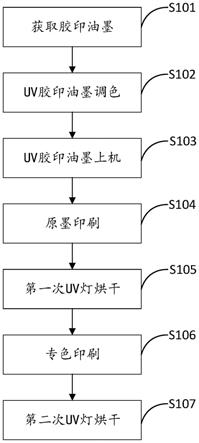

31.图1是本发明增加凹凸纹理的印刷方法一实施方式的流程图。

32.图2是本发明包装盒印刷方法一实施例的流程图。

33.图3是图2中立体图文印刷流程的子流程图。

具体实施方式

34.请参阅图1,图1是本发明增加凹凸纹理的印刷方法一实施方式的流程图。本实施方式增加凹凸纹理的印刷方法用于使印刷于承印板上的图纹具有凹凸立体感,其包括以下步骤:

35.s101、获取胶印油墨:配置粘性大于等于20、细度在10~12μm之间的uv胶印油墨;

36.本步骤中,优选配比粘性在20~30之间、细度在10~12um之间的uv胶印油墨。如此,印刷后的图文才具有砂感及凹凸不平感,更具质感的触感。

37.s102、uv胶印油墨调色:根据需求选取对应量的原色uv胶印油墨以及选取对应量的原色uv胶印油墨进行调专色,从而得到原色uv胶印油墨及专色uv胶印油墨;

38.本步骤中,根据印刷前的分色处理得到需要印刷的具有凹凸不平的立体图文的颜色,对所述uv胶印油墨进行处理。存留一份原墨uv胶印油墨作为上色前处理,取出另一份原墨uv胶印油墨进行调色,得到与所述立体图文对应的颜色。

39.s103、uv胶印油墨上机:将所述原色uv胶印油墨上机至胶印印刷机的其中一个印刷单元中,以该印刷单元作为前序原墨印刷单元;将所述专色uv胶印油墨上机至紧邻所述前序原墨印刷单元之后的印刷单元中,以该印刷单元作为后序专色印刷单元;

40.本步骤中,根据印刷前处理得到的分色数量确定印刷单元数量,其中,印刷单元数量大于等于三。这样可以使得所述专色uv胶印油墨对应的印刷单元不位于最后一个印刷单元中。其好处是,可以借助后续的印刷单元适配的uv灯对胶印油墨再次烤烘,由于所述原色uv胶印油墨及专色uv胶印油墨的墨量远远大于其他图文的墨量,因此借助尽量多的uv灯,可以保证烘干。

41.s104、原墨印刷:使所述前序原墨印刷单元将所述原色uv胶印油墨印刷至所述承印板上;其中,所述前序原墨印刷单元对应于立体图文处的墨键开度为50、墨斗转角为35

转/分;

42.本实施方式中,每一个印刷单元的加墨键沿印刷辊长度设置,根据印刷辊长度并排设置若干墨键。根据立体图文所在承印板上的位置设置对应的多个墨键开度(墨键开度与刮刀之间的间隙)及墨斗转角,控制出墨量,从而精确控制原色uv胶印油墨印至所述承印板上的量及厚度。本实施方式中,通过胶印印刷机的总控台上设置与所述墨键数量一一对应的墨键控制单元以控制所述墨键开度,通过总控台上的墨斗转角控制单元控制所述墨斗转角。

43.通过本步骤印刷的原墨印刷的墨层厚度为6~7μm,与丝印印刷的8μm厚度接近,另外,后续的专色印刷步骤的叠加印刷再次增加立体图文处的厚度,能够达到丝印印刷的凹凸纹理。

44.s105、第一次uv灯烘干:使位于所述前序原墨印刷单元及后序专色印刷单元之间的传输通道中的第一uv灯对经过且印刷有原色uv胶印油墨的承印板进行烤烘;

45.本实施方式中,假设所述前序原墨印刷单元为第三个印刷单元,后序专色印刷单元为第四个印刷单元,则在所述第三个印刷单元及第四个印刷单元之间的遮光传输通道中设置第一uv灯对经过的印刷有原色uv胶印油墨的承印板(例如印刷纸板)进行烘烤,确保所述原色油墨被烘干。本实施方式中,根据传输通道的宽度(即印刷单元的宽度)横向设置一第一uv灯,使第一uv灯位于所述承印板上方约10cm位置处,并使开灯功率为16~18kw对第一层原墨进行烤烘。优选选用一20kw的第一uv灯1*80。

46.s106专色印刷:使所述后序专色印刷单元将所述专色uv胶印油墨叠加印刷至所述承印板上;其中,所述后序专色印刷单元对应于立体图文处的墨键开度为30、墨斗转角为20/分;通过本步骤印刷的第二层专色墨层厚度约为1~2μm。

47.本实施方式中,所述胶印印刷机为具有至少三个印刷单元的胶印印刷机,所述后序专色印刷单元不为所述胶印印刷机的最后一个印刷单元。本实施方式还包括:

48.s107、第二次uv灯烘干:使所述后序专色印刷单元及之后的一印刷单元之间的传输通道中的第二uv灯对经过且印刷有专色uv胶印刷油墨的承印板进行烤烘。

49.本步骤中,根据所述传输通道的宽度横向设置一第二uv灯,使所述第二uv灯位于所述承印板上方约10cm位置处,并使开灯功率为11~13kw对叠加于原墨上的第二层专色墨进行烤烘。优选选用20kw的第二uv灯1*60。

50.本发明实施方式,通过两层叠加印刷,使第一层原墨印刷厚度和叠加其上的专色墨层厚度之和约为8μm或以上,达到丝印印刷效果。首先用原墨印刷层打底,更利于后续上色,避免出现直接上色易出现的色差不均匀等情况;然后使用专色上色,上色同时还能再次增加图文厚度,使凹凸图文的凹凸感更加强烈,进一步增加凹凸纹理感,使承印板、包装盒等更具有触感、质感和纹理感。本发明实施方式,通过特殊材质的胶印油墨、改进后的胶印工序后,直接采用原有的胶印印刷机即可实现丝印印刷相同或相似的凹凸纹理感、质感及触感,不必花昂贵的价钱购买设备、原材料,极大地节省了制造成本。具体以一烟外包装盒对丝印及胶印的综合成本以及效率进行对比:(1)原材料成本:丝印油墨价格为200元/公斤,而胶印油墨为130公斤,以每一烟外包装盒需要3*5cm区域的凹凸图文为例,一万张烟外包装盒所需要丝印油墨量约为0.2公斤,材料成本约为40元,而一万张烟外包装盒所需要油墨约为0.089公斤,材料成本约为11.57元,材料成本约为丝印印刷的1/4;(2)设备成本:一

台丝印设备几十万、上百万不等,普遍企业均具有胶印印刷设备,但丝印印刷非必须设备,因此,如果客户需要凹凸手感,若单独购买丝印印刷机或印刷座,则需要付出昂贵的设备成本;(3)生产速度及效率:丝印设备一个小时印刷约3000张,而采用本技术的胶印印刷方式一个小时10000~15000张,效率提高了3~5倍。本胶印印刷方案,没有较多繁杂的加工工序,只需在原有基础上设置凹凸印刷的工序步骤、改变控制参数、设置uv烘干灯及其控制参数即可。

51.请参见图2,图2是本发明包装盒印刷方法一实施方式的流程图。本实施方式的包装盒印刷方法包括以下步骤:

52.s201、印刷前处理步骤:根据包装盒标样一比一设计、分色、制版、出版;其中,在所述分色步骤中,包括对平面图文进行分色以及对需要凹凸纹理的立体图文进行分色;本步骤中,可采用与现有技术相同或相似的方式进行处理,因此,此处不再对设计、分色、制版、ctp出版进行一一赘述。

53.s202、获取胶印油墨:基于平面图文,选用粘性在10~20之间、细度小于等于8um的第一uv胶印油墨;基于立体图文,配置粘性大于等于20、细度在10~12um之间的第二uv胶印油墨;

54.本实施方式与上述第一实施方式相同或相似,基于所述立体图文,配置粘性范围值在10~20之间、细度在10~12μm之间的uv胶印油墨。

55.s203、uv胶印油墨调色:基于平面图文分色数量,选取对应份的第一uv胶印油墨进行调专色,以得到对应数量的第一专色uv胶印油墨;基于立体图文分色,将所述第二uv胶印油墨分为两份,其中一份保留原色,另一份进行调专色,从而得到原色uv胶印油墨及第二专色uv胶印油墨。

56.本步骤中,根据总图形进行分色,得到总的分色数、平面图文分色数以及立体图文分色数,根据总分色数适配具有对应数量的印刷单元的胶印印刷机。具体结合实例,总分数数为5色,平面图文分色数为4色,立体图文分色数为1色,则提供具有六个印刷单元的胶印印刷机,使主色(例如白色)对应的印刷单元置为第一个印刷单元,使立体图文对应的原墨印刷单元为第二个印刷单元,使立体图文对应的专色印刷单元为第三个印刷单元,使平面图文剩余的三个分数一一安排至第四、第五、第六个印刷单元中。

57.s204、uv胶印油墨上机:根据需求将对应的第一专色uv胶印油墨、原色uv胶印油墨以及第二专色uv胶印油墨上机至对应的第一专色印刷单元、前序原墨印刷单元、后序第二专色印刷单元;其中,所述后序第二专色印刷单元紧邻于所述前序原墨印刷单元之后,从而使得在原墨印刷立体图文后紧接着专色叠印;

58.s205、印刷:根据印刷单元排列,使承印板由首至尾经过印刷单元以印刷对应的图文;每一个专色印刷单元印刷完成后,在输送至后续的一个印刷单元的过程中,通过设置在对应传输通道上的uv灯对平台印刷对应的专色进行烤烘。

59.在立体印刷过程中,包括以下子步骤:

60.s2051、原墨印刷:使所述前序原墨印刷单元将所述原色uv胶印油墨印刷至所述承印板上;其中,所述前序原墨印刷单元的墨键开度为50、墨斗转角为35/分;

61.s2052、第一次uv灯烘干:使位于所述前序原墨印刷单元及后序第二专色印刷单元之间的传输通道中的第三uv灯对经过且印刷有原色uv胶印油墨的承印板进行烤烘;

62.当所述前序原墨印刷单元原墨印刷完成后,所述承印板被输送至后序第二专色印刷单元,在传输的同时被设置于传输通道中的第三uv灯烤烘。第三uv灯的开灯功率为16~18kw。

63.s2053、专色印刷:使后序印第二专色刷单元将所述第二专色uv胶印油墨叠加印刷至所述承印板上;其中,所述后序第二专色印刷单元的墨键开度为30、墨斗转角为20/分;

64.s2054、第二次uv灯烘干:使位于所述后序第二专色印刷单元与紧邻其后的一印刷单元之间的传输通道中的第四uv灯对经过且印刷有第二专色uv胶印油墨的承印板进行烤烘,如此,完成立体图文部分的印刷。第四uv灯的开灯功率为11~13kw。

65.所述立体图文分色过程中,当所述专色数量大于等于两个颜色时,可以进行混合调色后形成第二专色或者进行以下处理:将所述第二uv胶印油墨分为三份以上,其中一份为原色uv胶印油墨,剩余份数与所述立体图文分色数量对应;即当所述立体图文的分色为两份以上的n份时,用于印刷立体图文的印刷单元则为n+1个印刷单元,其中1个为原墨印刷单元,n个为分色数对应的印刷单元。

66.在所述uv胶印油墨上机的步骤中:以紧邻于所述原色uv胶印油墨的前序原墨印刷单元之后的多个印刷单元作为立体图文的多个后序第二专色印刷单元,将对应专色上机印所述后序第二专色印刷单元中;具体结合实例,假设立体图文分色数为红、黄2个时,需要三个印刷单元,第一个为原墨印刷单元,紧邻所述原墨印刷单元之后的第二个印刷单元为红色印刷单元,紧邻所述红色印刷单元之后的第三个印刷单元为黄色专色印刷单元。

67.在印刷步骤中:于所述前序原墨印刷单元与相邻的后序第二专色印刷单元之间、于相邻的两后序第二专色印刷单元之间、于最后一第二专色色印刷单元与后一第一专色印刷单元之间的传输通道中均开启uv灯;所述前序原墨印刷单元与相邻的后序第二专色印刷单元之间的uv灯的功率大于后续的uv灯的功率。如此,使立体图文对应的专色印刷单元不位于最后一个印刷单元,可以使得后续输送过程中,传输通道上的uv灯均能够对立体图文的uv胶印油墨进行烤烘,保证立体图文干燥度,确保立体图文的质感、凹凸纹理感。

68.以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1