一种医疗设备用阀体的锻造模具的制作方法

1.本实用新型涉及锻压技术领域,特别涉及一种医疗设备用阀体的锻造模具。

背景技术:

2.锻模是金属在热态或冷态下进行体积成型时所用模具的统称。由于各种模锻设备的工作特点有所不同,其锻模的结构也有较大差别,而在模膛设计上也稍有差异。例如在锻压铸造医疗设备用阀体时,为了在阀体的本体上形成型腔,通常在锻模上模座的模腔或者锻模下模座的模腔内设置凸起。在锻压前,将加热坯料放置于下模的型腔内,而后上模在锻造压力机的作用下向下移动,上模和下模进行合模,凸起作用于坯料上,通过锻造成型制得医疗设备用阀体的毛坯。

3.但是上述锻造模具中,由于上模座和下模座表面为一平直的平面,因此锻造模具上的凸起通常露出,在模具的搬运、储藏、运输等过程中,外露的凸起容易受到磨损,导致对医疗设备用阀体的锻造精度降低,并缩短凸起和锻造模具的使用寿命。

技术实现要素:

4.针对上述现有技术,本实用新型要解决的技术问题是:为了克服现有技术的不足,提供一种医疗设备用阀体的锻造模具。

5.为解决上述技术问题,本实用新型的技术方案为:一种医疗设备用阀体的锻造模具,包括上模座和下模座,所述上模座和所述下模座两者中其中一个为第一模座,另一个为与所述第一模座相配合的第二模座,所述第一模座上开设有第一型腔,所述第一型腔包括本体腔,所述本体腔内设置有模芯凸起,所述第二模座上开设有第二型腔,所述第一型腔与所述第二型腔配合形成阀体型腔,所述第一模座上开设有凹陷部,所述本体腔设置于所述凹陷部的底部,所述模芯凸起收容于所述本体腔和所述凹陷部组合形成的空间内。

6.上述技术方案的锻造模具中,通过在第一模座上开设凹陷部,使模芯凸起收容于凹陷部和本体腔组合形成的空间内,防止模芯凸起外露,从而减少了模型凸起受到磨损的可能性,一方面有利于提高合模时对坯料的锻造精度,另一方面延长了该锻造模具的使用寿命。该锻造模具中,第一模座可以是上模座,相应的,第二模座为下模座,当然第一模座也可以是下模座,相应的,第二模座为上模座,无论哪种情况,都能够减少模型凸起受到磨损的可能,达到上述技术效果。

7.优选的,所述第一型腔还包括进水管腔和出水管腔,所述进水管腔和所述出水管腔分别设置于所述本体腔的两侧,所述进水管腔和所述出水管腔均与所述本体腔连通。

8.通过采用上述技术方案,使上模座和下模座在合模后,对坯料锻造加工所形成的医疗设备用阀体毛坯包括依次连接的进水管、阀体和出水管。

9.优选的,所述进水管腔和所述出水管腔均设置于所述凹陷部的底部。

10.通过采用上述技术方案,使进水管腔、阀体腔和初速官腔位于凹陷部内的底部,并防止模芯凸起部分露在凹陷部的外部, 从而保护模芯凸起,防止其受到磨损。

11.优选的,所述进水管腔和所述出水管腔均设置于所述凹陷部外。

12.通过采用上述技术方案,使进水管腔和出水管腔分别开设于凹陷部外的两侧,因此在生产制造该类锻造模具时,直接在第一模座的表面进行加工,形成进水管腔和出水管腔,从而使该锻造模具的生产更方便。

13.优选的,所述上模座为第一模座,所述下模座为第二模座。

14.通过采用上述技术方案,使模芯凸起设置在上模座上,一方面,方便在合膜前将加热后的坯料放置在下模座的第二型腔内,摆正坯料,另一方面,减少了合膜过程中模芯凸起受到的压力,从而减少模芯凸起受到的磨损,进而延长模芯凸起的使用寿命。

15.优选的,所述锻造模具还包括导向单元,所述导向单元包括导向柱和导向孔,所述导向柱固定于所述下模座和所述上模座两者中的其中一个,所述导向孔设置于所述下模座和所述上模座两者中的另一个,所述导向柱与所述导向孔相适配且滑动连接。

16.上述技术方案的锻造模具中,导向柱在导向孔内上下滑动,使锻造模具在进行合模时,上模座能够对准下模座,防止两者在水平方向之间发生偏移,从而保证了医用阀体的锻造精度。

17.优选的,所述导向单元的数量为两个。

18.通过采用上述技术方案,减少了导向单元的数量,降低了锻造模具的生产成本,并确保在进行合模时,上模座和下模座之间精准对接,保证医疗设备用阀体的锻造精度。

19.优选的,所述模芯凸起与所述上模座连接。

20.通过采用上述设计,使模芯凸起设置于上模座上,相比于将模芯凸起设置于下模座上时,上述技术方案的锻造模具在合模时,模芯凸起所承受的压力更小,从而减少了模芯凸起的磨损,进一步延长该锻造模具的使用寿命。

21.优选的,所述上模座和所述下模座上均设置有飞边槽。

22.利用飞边槽给锻造过程中的坯料上形成毛刺、飞边让位,使毛刺和飞边位置集中,有利于后续加工工序中,对医疗设备用阀体的外周进行切除飞边、除去毛刺等精加工处理,提高医疗设备用阀体的生产精度。

23.综上所述,本实用新型医疗设备用阀体的锻造模具与现有技术相比,通过将模芯凸起收容在由凹陷部和本体腔组合形成的空间内,从而防止模芯凸起部分外露,减少了模芯凸起受到磨损的可能,如此,保证了合模时对坯料的锻造精度,并延长了该锻造模具的使用寿命。

附图说明

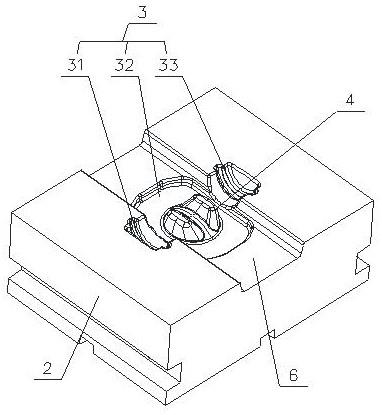

24.图1是本实用新型医疗设备用阀体的锻造模具实施例1的结构示意图;

25.图2是本实用新型医疗设备用阀体的锻造模具实施例1下模的结构示意图;

26.图3是本实用新型医疗设备用阀体的锻造模具实施例1上模的结构示意图;

27.图4是本实用新型医疗设备用阀体的锻造模具实施例2的结构示意图;

28.图5是本实用新型医疗设备用阀体的锻造模具实施例2下模的结构示意图;

29.图6是本实用新型医疗设备用阀体的锻造模具实施例2上模的结构示意图;

30.图7是本实用新型医疗设备用阀体的锻造模具实施例3下模的结构示意图;

31.图8是本实用新型医疗设备用阀体的锻造模具实施例3上模的结构示意图;

32.图中:1.上模座,2.下模座,3.第一型腔,31.进水管腔,32.本体腔,33.出水管腔,4.模芯凸起,5.第二型腔,6.凹陷部,7.导向柱,8.导向孔,9.飞边槽。

具体实施方式

33.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

34.实施例1

35.如图1-3所示,实施例1的医疗设备用阀体的锻造模具包括上模座1和下模座2,下模座2为第一模座,上模座1为第二模座,所述第一模座和所述第二模座相配合,第一模座上开设有第一型腔3,第一型腔3包括依次连通设置的进水管腔31、本体腔32和出水管腔33,本体腔32内设置有模芯凸起4,第二模座上开设有第二型腔5,第一型腔3与第二型腔5配合形成阀体型腔,第一模座上开设有凹陷部6,本体腔32设置于凹陷部6的底部,模芯凸起4收容于本体腔32和凹陷部6组合形成的空间内;进水管腔31和出水管腔32均设置于凹陷部6外。

36.使用上述锻造模具时,将加热后的坯料放置于下模座2上开设的第一型腔3中,而后上模座1在锻造压力机的作用下向下移动,进行合模。合模过程中,第一型腔3和第二型腔5配合,使得坯料在进水管腔31处的部位锻造成进水管道,在本体腔32处形成阀体的本体,并利用模芯凸起4使阀体本体上形成阀腔,在出水管腔33处锻造成阀体的出水管道。相比于现有技术的锻造模具,该锻造模具中,模芯凸起4收容在由本体腔31和凹陷部6组合形成的空间内,从而避免了模芯凸起4部分外露,从而防止模具在搬运、储存、运输以及其他过程中模芯凸起4外露的部分受到磨损,进而影响对阀体的锻造精度和缩短该锻造模具的使用寿命。

37.需要说明的是,凹陷部6可以采用凹槽的形式,也可以采用凹口的形式,仅需保证模芯凸起4收容于凹陷部6和本体腔32组合形成的空间内,即可达到上述技术效果;此外,在进水管腔31和出水管腔33均设置于凹陷部6底部的情况下,同样能达到减少模芯凸起4受磨损的可能和延长锻造模具的使用寿命的技术效果。

38.实施例2

39.如图4-6所示,实施例2的医疗设备用阀体的锻造模具基于实施例1,区别在于,锻造模具还包括两个导向单元,导向单元包括导向柱7和导向孔8,导向柱7固定于上模座1上,导向孔8设置于下模座2上,导向柱7与导向孔8相适配且滑动连接;上模座1为第一模座,下模座2为第二模座。

40.相比于实施例1,该实施例主要作了两方面的改进,如下所述:

41.其一,在上模座1上设置导向柱7,相应的,在下模座2上开设导向孔8,当上模座1和下模座2两者中的其中一个固定后,即可固定上模座1和下模座2两者中另一个的移动方向,从而有利于上模座1与下模座2之间的精准合模,提高产品的锻造质量,防止上模座1和下模座2之间在水平方向上发生相对偏移。需要说明的是,导向柱7也可固定在下模座2上,相应的导向孔8设置在上模座1上,导向单元的位置分布不受限制,数量满足在两个以上,也能够达到上述技术效果;

42.其二,上模座1为第一模座,下模座2为第二模座,相比于实施例1,采用这样的设

计,一方面,有利于在锻造前将加热坯料精准地摆放在第二型腔5中,通过将坯料摆正提高锻造精度,而另一方面,减小了合模时模芯凸起4受到的压力,从而进一步减少模芯凸起4的磨损,延长该锻造模具的使用寿命,并保证锻造精度。

43.实施例3

44.如图7和图8所示,实施例3的医疗设备用阀体的锻造模具基于实施例2,区别在于,上模座1和下模座2上均设置有飞边槽10。

45.该实施例中,通过在上模座1和下模座2上设置飞边槽7,使模具对坯料进行锻造时,给坯料周围形成的毛刺和飞边进行让位,进而使锻造成型的医用阀体上的毛刺和飞边位置集中,通过对这些位置集中的毛刺、飞边进行切除,提高医疗设备用阀体的加工精度。

46.本实用新型医疗设备用阀体的锻造模具具有如下优点:通过将模芯凸起4收容在由凹陷部6和本体腔32组合形成的空间内,从而防止模芯凸起4部分外露,减少了模芯凸起4受到磨损的可能,如此,保证了合模时对坯料的锻造精度,并延长了该锻造模具的使用寿命。

47.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1