一种直升机部件加工用芯棒型定位工装的制作方法

1.本实用新型涉及工装夹具领域,尤其涉及一种直升机部件加工用芯棒型定位工装。

背景技术:

2.随着航空科技的不断发展,各种高性能的航空装备(如直升机)相继被研发制作出,但是高性能的航空装备的背后离不开品质高的零部件,同时也对制作零部件提出了更高的要求,例如,一种圆筒形直升机零部件,由于需要对该零部件的外表面进行加工,但是由于采用现有的机床进行加工时,存在无法对该零部件进行良好的固定定位(零部件外表面均需加工,无法夹持外表面),使得无法确保该部件的轴线与机床的主轴轴线重合,采用机械加工后的零部件尺寸误差大,大幅影响加工的尺寸精度,甚至使零部件直接报废,使得加工该零部件非常困难。

技术实现要素:

3.为了克服现有技术中,存在加工圆筒形零部件时存在由于装夹固定定位困难,使得在零部件机械加工后其尺寸精度差的缺陷,本实用新型所需解决问题在于提出一种直升机部件加工用芯棒型定位工装,使得采用该工装后可以便捷的对圆筒形零部件进行固定定位,以便于圆筒形零部件的外表面进行机械加工,降低圆筒形零部件的装夹定位难度,保障采用直升机部件加工用芯棒型定位工装装夹的圆筒形零部件在机械加工后的尺寸精度。

4.为达此目的,本实用新型采用以下技术方案:

5.本实用新型提供的一种直升机部件加工用芯棒型定位工装,包括:

6.夹持部,圆柱体结构,通过机床的机芯夹夹持所述夹持部用于固定工装;

7.缓冲连接部,设置于所述夹持部的端部;

8.定位部,设置于缓冲连接部的端部,其直径与待加工的圆筒形部件的内圆直径相同,其长度与待加工的圆筒形部件长度相同,且所述定位部的直径小于所述缓冲连接部的直径;

9.螺纹固定部,设置于所述定位部的端部,表面设置有螺纹,所述螺纹固定部的直径小于所述定位部的直径;

10.所述夹持部、所述缓冲连接部、所述定位部以及所述螺纹固定部的轴线相重合。

11.优选地,所述螺纹固定部的外侧端面设置有定位槽,所述定位槽的中心与所述螺纹固定部的轴线重合,用于装夹时机床准确的定位到工装端部的轴线。

12.优选地,所述螺纹固定部与所述定位部连接处设置有倒角,便于待加工的圆筒形部件从所述螺纹固定部进入套设于所述定位部。

13.优选地,所述定位部的表面设置有耐磨层。

14.优选地,所述缓冲连接部的长度为10mm-20mm之间的任意一个值。

15.本实用新型的优点是:

16.本实用新型提供的一种直升机部件加工用芯棒型定位工装,包括有夹持部、缓冲连接部、定位部、螺纹固定部,且各部按顺序依次连接轴线重合,当需要对圆筒形零部件进行装夹时,只需先将夹持部通机芯夹先固定于机床上,而后将圆筒形零部件由螺纹固定部而入套设在定位部的表面,由于定位部的直径与圆筒形零部件内圆直径相同,使得当圆筒形零部件处于定位部上时,圆筒形零部件的轴线与定位部的轴线重合,而定位部的轴线与机床主轴轴线重合,从而实现将圆筒形零部件的轴线定位到机床主轴轴线上的目的,实现便捷的定位,并且由于定位部直径小于缓冲连接部,使得定位部与缓冲连接部之间存在台阶,该台阶用于限制圆筒形零部件的轴向位移,当圆筒形零部件设置于定位部表面后,将圆锥形螺母配合到螺纹固定部上,通过圆锥形螺母将圆筒形零部件固定在工装上。综上,本实用新型具有可以便捷的对圆筒形零部件进行固定定位,以便于圆筒形零部件的外表面进行机械加工,降低圆筒形零部件的装夹定位难度,保障采用直升机部件加工用芯棒型定位工装装夹的圆筒形零部件在机械加工后的尺寸精度。

附图说明

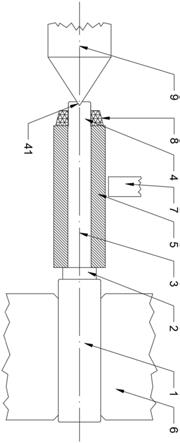

17.图1为本实用新型提供的直升机部件加工用芯棒型定位工装的结构示意图;

18.图2为图1的剖视图;

19.图3为图1的a处的局部放大视图;

20.图4为本实用新型提供的直升机部件加工用芯棒型定位工装配合到机床上的结构示意图。

21.图中:

22.1、夹持部;2、缓冲连接部;3、定位部;4、螺纹固定部;5、圆筒形部件;6、机芯夹;7、磨头;8、圆锥形螺母;9、末端定位装置;31、倒角;41、定位槽。

具体实施方式

23.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

24.如图1至图4所示,本实施例中提供的直升机部件加工用芯棒型定位工装,包括夹持部1、缓冲连接部2、定位部3、螺纹固定部4。夹持部1为圆柱体结构,通过机床的机芯夹6夹持夹持部1用于固定工装,使得工装本身固定在机床上,且机床的主轴轴线与夹持部1的轴线重合。缓冲连接部2设置于夹持部1的端部,用于缓冲和连接定位部3,其采用圆柱体结构。定位部3设置于缓冲连接部2的端部,其直径与待加工的圆筒形部件5的内圆直径相同,其长度与待加工的圆筒形部件5长度相同,且定位部3的直径小于缓冲连接部2的直径,使得缓冲连接部2与定位部3之间的台阶面可以限制圆筒形部件5轴向运动。螺纹固定部4设置于定位部3的端部,表面设置有螺纹,螺纹固定部4的直径小于定位部3的直径,当圆筒形部件5通过定位部3进行定位后,采用锥形螺母采用螺纹连接的方式设置于螺纹固定部4上,用于紧固圆筒形部件5,使圆筒形部件5稳定的固定在工装上。且夹持部1、缓冲连接部2、定位部3以及螺纹固定部4的轴线相重合,使得当圆筒形部件5处于定位部3表面时,由于圆筒形部件5的轴线与定位部3的轴线重合,而定位部3的轴线与夹持部1的的轴线重合,进而使得圆筒形部件5的轴线与机床的主轴轴线重合,实现对圆筒形部件5的定位功能。

25.综上,本实施例提供的一种直升机部件加工用芯棒型定位工装,包括有夹持部1、

缓冲连接部2、定位部3、螺纹固定部4,且各部按顺序依次连接轴线重合,当需要对圆筒形零部件进行装夹时,只需先将夹持部1通机芯夹6先固定于机床上,而后将圆筒形零部件由螺纹固定部4而入套设在定位部3的表面,由于定位部3的直径与圆筒形零部件内圆直径相同,使得当圆筒形零部件处于定位部3上时,圆筒形零部件的轴线与定位部3的轴线重合,而定位部3的轴线与机床主轴轴线重合,从而实现将圆筒形零部件的轴线定位到机床主轴轴线上的目的,实现便捷的定位,并且由于定位部3直径小于缓冲连接部2,使得定位部3与缓冲连接部2之间存在台阶,该台阶用于限制圆筒形零部件的轴向位移,当圆筒形零部件设置于定位部3表面后,将圆锥形螺母8配合到螺纹固定部4上,通过圆锥形螺母8将圆筒形零部件固定在工装上,而后通过磨头7对圆筒形零部件进行磨削加工。综上,本实用新型具有可以便捷的对圆筒形零部件进行固定定位,以便于圆筒形零部件的外表面进行机械加工,降低圆筒形零部件的装夹定位难度,保障采用直升机部件加工用芯棒型定位工装装夹的圆筒形零部件在机械加工后的尺寸精度。

26.为了便于对工装末端的定位固定,使得当机床对圆筒形零部件进行加工时,工装末端不会因为受力而摆动,进一步地,螺纹固定部4的外侧端面设置有定位槽41,定位槽41的中心与螺纹固定部4的轴线重合,用于装夹时机床准确的定位到工装端部的轴线。末端定位装置9(用于固定工装末端,防止工件末端出现偏心转动,如图4所示)为设置于机床上可以自由转动的定位装置,其主轴轴线与机床的主轴轴线重合,从而通过设置定位槽41与末端定位装置9配合(定位槽41的形状与末端定位装置9端部形状相同),以确保工装末端(螺纹固定部4的端部)的轴线与机床的主轴轴线重合,从而保障了圆筒形零部件的轴线与机床的主轴轴线的重合,提高定位精度,保障加工精度。

27.为了便于使圆筒形零部件可以便捷快速的从螺纹固定部4进入套设到定位部3表面,进一步地,螺纹固定部4与定位部3连接处设置有倒角31,便于待加工的圆筒形部件5从螺纹固定部4进入套设于定位部3。设置倒角31(相比于不设置倒角31而使得二者之间存在一个台阶)可以使得圆筒形零部件自然的进入到定位部3上,不会受到螺纹固定部4与定位部3连接处的阻碍,从而提高圆筒形零部件从螺纹固定部4进入套设到定位部3表面的便捷性。

28.为了提高直升机部件加工用芯棒型定位工装的使用寿命,进一步地,定位部3的表面设置有耐磨层。通过在定位部3的表面设置有耐磨层(通过表面热处理制成)。可以使得定位部3在长期与圆筒形零部件之间摩擦配合后,由于表面存在耐磨层,使得定位部3可以承受更多的摩擦而不易发生影响圆筒形零部件加工定位精度的尺寸变化,从而使得直升机部件加工用芯棒型定位工装的使用寿命大幅提升。

29.为了避免直升机部件加工用芯棒型定位工装过长而在机械加工过程中出现弯曲使得加工精度下降,进一步地,缓冲连接部2的长度为10mm-20mm之间的任意一个值。设置缓冲连接部2的长度最低为10mm可以确保缓冲连接部2可以给予圆筒形零部件足够的阻挡力用于防止圆筒形零部件在加工过程中出现轴向运动,而设置20mm为上限则可以避免由于缓冲连接部2过长而使得直升机部件加工用芯棒型定位工装过长而出现受力弯曲的情况。

30.本实用新型是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本实用新型不受此处所公开的具体实施例的限制,其他落入本申请的权利要求内的实施例都属

于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1