小间距细长针撕口模具的制作方法

1.本实用新型涉及一种模具,具体来说是一种小间距细长针撕口模具,是一种实现小间距细长针冲裁,防止针体偏摆、翻转,头部倒角外观对称并确保稳定生产的结构。

背景技术:

2.在精密模具接插件领域经常会遇到一些细长针冲压的产品,此类细长针技术难点一,有些针已经呈料厚和针宽倒比例的状态,比如料厚为0.64mm,针宽为0.6mm;此种状态下极易产生冲压后针体单边翻转进而直接影响最终针体的垂直度。技术难点二,针越长,就形成悬臂越长,针与基面的垂直度偏摆越大的现象。技术难点三,后期生产保养模具时由于细针的两边间隙会有不同程度的磨损,磨损后再次由于不同间隙产生偏摆现象,进而大大增加了后期生产中模具保养修模时的工作量,和技术难度,以及模具的稼动率也很低。技术难点四,冲压工艺采用先切半根针后切另外半根针的接刀结构,接刀点一般都设计在针头处,这样会影响产品插拔功能和冲压时极易产生掉毛刺的情况。

3.如图1所示是典型细长针冲裁设计排样接刀图,以第一刀口20和第二刀口21冲裁接刀于a部视图位置以形成产品22中所需的细长针形状。以这种接刀方式会在图2中x位置产生接刀毛刺,进而会产生上述“技术难点四”所述情况,影响产品插拔功能和冲压时极易产生掉毛刺的现象。

技术实现要素:

4.本实用新型旨在解决上述问题,提供了一种小间距细长针撕口模具,能够保证冲压产品高精度要求和无冲裁接刀毛刺,降低后期保养修模时的工作量,增加冲压产品稼动率,提高冲压生产效率。

5.按照本实用新型的技术方案,所述小间距细长针撕口模具,包括上模、中间卸料结构和下模,所述上模包括上模底座、凸模垫板和凸模固定板,所述中间卸料结构包括卸料垫板和卸料板,所述下模包括下模底座、凹模垫板和凹模固定板;所述上模上设有撕口凸模,所述撕口凸模的下端伸出卸料板;所述凹模固定板内设有撕口凹模,所述撕口凹模的底部设有凹模垫片,撕口凹模内间隙配合有撕口抬料块;所述下模底座内设有弹簧,所述弹簧的顶部设有传力杆,所述传力杆的顶部穿过凹模垫板和凹模垫片接触撕口抬料块。

6.进一步的,所述撕口凸模插入凸模固定板内,并利用压板安装在上模上。

7.进一步的,所述卸料板内设有卸料镶块,所述卸料镶块上开有供撕口凸模穿过的通孔。

8.进一步的,所述卸料镶块与撕口凸模之间留有导正间隙。

9.进一步的,所述撕口凸模上设有角度让位。

10.进一步的,所述撕口凸模上的角度让位为30

°

11.进一步的,所述撕口凹模设有倒角仿形块。

12.进一步的,所述弹簧的顶部设有传力板,所述传力杆安装在传力板上,所述传力板

上设有伸出凹模固定板的复位销。

13.本实用新型的有益效果在于:采用无接刀撕口方式,保证了冲压产品高精度要求和无冲裁接刀毛刺,降低了后期保养修模时的工作量,增加了冲压产品稼动率,提高了冲压生产效率。

附图说明

14.图1为现有技术中细长针冲裁设计排样接刀图。

15.图2为图1中a处结构放大图。

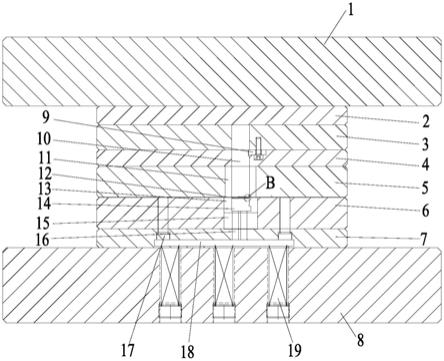

16.图3为本实用新型的结构示意图。

17.图4为图3中b处结构放大图。

18.图5为本实用新型未设置传力板的结构示意图。

19.附图标记说明:1

‑

上模底座、2

‑

凸模垫板、3

‑

凸模固定板、4

‑

卸料垫板、5

‑

卸料板、6

‑

凹模固定板、7

‑

凹模垫板、8

‑

下模底座、9

‑

压板、10

‑

撕口凸模、11

‑

卸料镶块、12

‑

材料、13

‑

撕口凹模、13.1

‑

倒角仿形块、14

‑

撕口抬料块、15

‑

凹模垫片、16

‑

传力杆、17

‑

复位销、18

‑

传力板、19

‑

弹簧、20

‑

第一刀口、21

‑

第二刀口、22

‑

产品。

具体实施方式

20.下面结合具体实施例和附图对本实用新型作进一步说明。

21.如图3、5所示:小间距细长针撕口模具,包括上模、中间卸料结构和下模,上模包括上模底座1、凸模垫板2和凸模固定板3,中间卸料结构包括卸料垫板4和卸料板5,下模包括下模底座8、凹模垫板7和凹模固定板6。上模上设有撕口凸模10,撕口凸模10的下端伸出卸料板5;凹模固定板6内设有撕口凹模13,撕口凹模13和撕口凸模10上设有仿形刀口,撕口凹模13的底部设有凹模垫片15,撕口凹模13内间隙配合有撕口抬料块14;下模底座8内设有弹簧19,弹簧19的顶部设有传力杆16,传力杆16的顶部穿过凹模垫板7和凹模垫片15接触撕口抬料块14。

22.具体的,撕口凸模10以单边0.01mm的间隙插入凸模固定板3内,撕口凸模10的侧边开有凹槽,压板9嵌入凹槽并固定在凸模固定板3上用于将撕口凸模10安装在上模上。卸料板5内设有卸料镶块11,卸料镶块11上开有供撕口凸模10穿过的通孔;卸料镶块11与撕口凸模10之间留有单边0.003mm的导正间隙。

23.如图4所示:撕口凸模10上设有角度让位,使得在撕口工位中没有把撕下来的废料直接切断,留少量搭边材料,级进到后工位再切除搭边材料把废料完全切除,角度让位可以采用30

°

。撕口凹模13设有倒角仿形块13.1,倒角仿形块13.1根据产品要求设置于细长针头部,并在仿形块区域进行变小凹模冲裁间隙处理,当产品倒角角度坡度较陡,在30度以上,并倒角量较小,则不使用仿形块的方式,而是级进到后工位单独进行倒角。由于细长针整体周边是直接一刀同时切除形状,针体左右两边均匀受力,整体头部没有接刀点,针体头部倒角使用仿形切方式;这些结构的特性完美解决了背景技术所述的“四大技术难点”,从而大大增加了工厂的生产效率,提高了产品精度,提升了产品外观,增长了公司的竞争力。

24.如图3所示,弹簧19的顶部设有传力板18,传力杆16安装在传力板18上,传力板18上设有伸出凹模固定板6的复位销17。

25.工作过程和原理:在上死点状态时卸料板5下表面高于撕口凸模10下表面;模具下行,卸料板5下表面先压住材料12,并碰触复位销17,复位销17传递至传力板18,传力板18传递至传力杆16,传力杆16传递至撕口抬料块14,运动至此撕口抬料块已经提前复位,其不会再有任何受力,影响后续撕口凸凹模的撕口动作。模具继续下行,撕口凸模10进入材料12并通过撕口凹模13进行撕口动作,模具下行到下死点,下死点状态时如图3,b部放大图中所示撕口凸模10下表面和撕口抬料块14上表面还有0.65mm的距离(此处举例材料12厚为0.6mm),这样就能确保撕口抬料块14没有任何力会影响凸凹模的撕口动作,并且也能在撕口受力时保护长悬臂的撕口凹模13防止其受力崩裂。模具上行,撕口凸模10脱离材料12并退出撕口凹模13,继续上行撕口凸模10退入卸料镶块11,继续上行卸料板5下表面脱离材料12,受到下模座板8中弹簧的作用力,复位销17,传力板18,传力杆16进入上行动作过程,传递到撕口抬料块14,撕口抬料块14将撕口废料推出撕口凹模13上表面,完整的推出撕口废料,整个上模上行至上死点状态;冲裁动作完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1