一种复合轧机智能纠偏装置的制作方法

本发明涉及复合轧机技术领域,尤其涉及一种复合轧机智能纠偏装置。

背景技术:

轧机是实现金属轧制过程的设备,泛指完成轧材生产全过程的装备。轧机按照辊筒数目可分为两辊、四辊、六辊、八辊、十二辊、十八辊等;按照辊筒的排列方式又可分为“l”型、“t”型、“f”型、“z”型和“s”型。普通轧机主要由辊筒、机架、辊距调节装置、辊温调节装置、传动装置、润滑系统、控制系统和拆辊装置等组成。精密压延机除了具有普通轧机主要零部件和装置外,增加了保证压延精度的装置。

轧制是指将金属坯料通过一对旋转轧辊的间隙(各种形状),因受轧辊的压缩使材料截面减小,长度增加的压力加工方法,这是生产钢材最常用的生产方式,主要用来生产型材、板材、管材。在利用轧机生产加工板材时,在上料时,需要人工多次对板材进行纠偏操作,在纠偏操作过程中,由于板材的重量较重,导致工作人员的劳动特别大,进而容易导致板材在上料时出现位置的偏差。

技术实现要素:

本发明的目的是为了解决现有技术中存在的需要多次对板材进行纠偏操作操作,劳动强度大的缺点,而提出的一种复合轧机智能纠偏装置。

为了实现上述目的,本发明采用了如下技术方案:

设计一种复合轧机智能纠偏装置,包括两个第一连接板,两个所述第一连接板相互平行设置,所述第一连接板一端上倾斜固定设有第二连接板,所述第二连接板和第一连接板上共同等距且贯穿设有第一转动轴,所述第二连接板和第一连接板与第一转动轴之间均共同固定设有第二轴承,两个所述第二连接板和两个第一连接板之间的第一转动轴上均同轴心套装固定设有第一导辊,所述第一连接板和第二连接板一侧上共同等距且垂直固定设有第二转动轴,所述第二转动轴上同轴心套装设有第二导辊,所述第二导辊和第二转动轴之间共同固定设有第一轴承,所述第一连接板和第二连接板与第二导辊相背的侧面上垂直固定设有支撑腿,多个所述支撑腿远离第一连接板和第二连接板的一端上共同垂直固定设有底座。

优选的,两个所述第二连接板之间的多个第一导辊下方共同设有移动板,且移动板设置在第一导辊和底座之间,所述移动板和第一导辊相对的侧面上等距且垂直固定设有支撑杆,所述支撑杆远离移动板的一端上固定设有万向球,所述万向球设置在相邻两个第一导辊之间的正下方,所述底座和移动板之间共同固定高度调节机构。

优选的,所述高度调节机构包括气缸,所述气缸垂直固定在底座上,所述气缸的推杆顶端垂直固定在移动板的中心处。

优选的,所述第一导辊和第二导辊均为不锈钢制成。

优选的,所述所述第二导辊的圆周侧壁上套装固定设有防护橡胶套。

优选的,多个所述第一转动轴的一端上均同轴心固定设有齿轮,相邻两个所述齿轮之间相互咬合,其中一个所述齿轮上固定设有旋转电机,所述旋转电机的输出轴顶端同轴心固定在齿轮上,所述旋转电机上固定设有支撑固定机构。

优选的,所述支撑固定机构包括“匚”形的防护板,所述防护板两端分别垂直固定在第一连接板和第二连接板上,且多个齿轮均设置在防护板的内部,所述旋转电机固定在防护板的内侧壁上。

优选的,所述防护板上等距且贯穿设有散热孔。

优选的,所述防护橡胶套的原料按重量的配方如下:

氯丁橡胶45-55份、聚酰胺树脂22-26份、羟基化聚丙烯13-15份、丁苯胶13-15份、玻璃纤维13-15份、混合金属粉9-11份、炭黑5.5-6.5份、硫化硅5.5-6.5份、颜料3.5-4.5份、软化剂9-11份、活性剂3.5-4.5份、防老剂3.5-4.5份、耐磨剂3.5-4.5份;

该防护橡胶套制备方法包括如下步骤:

s1、按比例将氯丁橡胶、聚酰胺树脂、羟基化聚丙烯以及丁苯胶依次缓慢置入熔炼炉内,在100-120摄氏度的环境中进行熔炼,并在熔炼过程中进行混合搅拌,待其完全融化后,并对溶液进行过滤,从而形成第一混合液;

s2、再次按比例将玻璃纤维、混合金属粉、炭黑以及硫化硅依次置于s1中得到的第一混合液内,并将温度降低至80-100摄氏度,在此条件下进行熔炼6-10min,然后再次将软化剂、活性剂、防老剂以及耐磨剂置于其中,继续混合搅拌15-20min,从而能够形成浇注液;

s3、选取防护橡胶套模具,并在其内表面均匀喷涂脱模剂,然后将s2中形成的浇注液一次性浇注至其中,且浇注速率为10-20ml/s,在使用浇注液之间,再次将颜料均匀置于浇注液内,并将其混合均匀,待浇注完成后,将防护橡胶套模具置于冷却水内,经常冷却处理,待浇注液初步成型后,取出;

s4、经冷却脱模后,得到初步的防护橡胶套,并对其表面、边缘以及棱角进行打磨,完成后,即得到防护橡胶套。

优选的,所述防护橡胶套的原料按重量的最优配方如下:

氯丁橡胶50份、聚酰胺树脂24份、羟基化聚丙烯14份、丁苯胶14份、玻璃纤维14份、混合金属粉10份、炭黑6份、硫化硅6份、颜料4份、软化剂10份、活性剂4份、防老剂4份、耐磨剂4份;

所述的混合金属粉具体为铝粉、铁粉、锌粉以及硅粉的混合物,且铝粉、铁粉、锌粉以及硅粉的重量比为4:2:1:0.5。

本发明提出的一种复合轧机智能纠偏装置,有益效果在于:该复合轧机智能纠偏装置在使用时,将板材放置在两个第二连接板之间的第一导辊上,在第二连接板上多个第一导辊的作用下,板材容易在第一导辊上被推动,并且在第二导辊的协助下,让板材以直线的运动轨迹被推动到两个第一连接板之间的第一导辊上,在第一连接板上多个第一导辊的作用下,让板材在两个第一连接板之间的第一导辊上运动时不会出现位置的偏差,本发明在使用时,人工只需在板材刚放上两个第二连接板之间的第一导辊上时,进行协助纠偏即可,不用多次进行纠偏操作,劳动强度小;通过多种原料的添加以及合理配合,从而能够提高防护橡胶套的强度,同时还兼具重量轻、耐磨的特点,有效提高了其的使用寿命,符合现在发展的需求。

附图说明

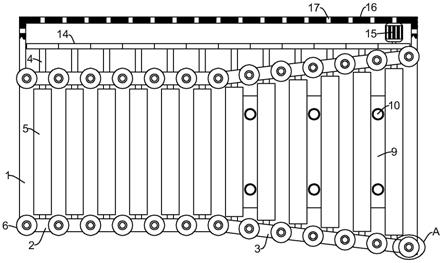

图1为本发明提出的一种复合轧机智能纠偏装置的俯视图;

图2为本发明提出的一种复合轧机智能纠偏装置的图1中a处的放大图;

图3为本发明提出的一种复合轧机智能纠偏装置的正视图;

图4为本发明提出的一种复合轧机智能纠偏装置的图3中b处的放大图。

图中:底座1、第一连接板2、第二连接板3、第一转动轴4、第一导辊5、第二导辊6、第二转动轴7、第一轴承8、移动板9、万向球10、第二轴承11、支撑杆12、气缸13、齿轮14、旋转电机15、防护板16、散热孔17、支撑腿18。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例1

参照图1-4,一种复合轧机智能纠偏装置,包括两个第一连接板2,两个第一连接板2相互平行设置,第一连接板2一端上倾斜固定设有第二连接板3,第二连接板3和第一连接板2上共同等距且贯穿设有第一转动轴4,第二连接板3和第一连接板2与第一转动轴4之间均共同固定设有第二轴承11,两个第二连接板3和两个第一连接板2之间的第一转动轴4上均同轴心套装固定设有第一导辊5,第一连接板2和第二连接板3一侧上共同等距且垂直固定设有第二转动轴7,第二转动轴7上同轴心套装设有第二导辊6,第二导辊6和第二转动轴7之间共同固定设有第一轴承8,第一导辊5和第二导辊6均为不锈钢制成,第二导辊6的圆周侧壁上套装固定设有防护橡胶套。不锈钢制成的第一导辊5和第二导辊6具有良好的硬度,并且在防护橡胶套的协助下,能够在利用第二导辊6对第一导辊5上的板材进行纠偏上时,还能够对板材起到保护的作用,不仅能够避免第二导辊6造成板材的擦伤,还能够避免第二导辊6的圆周侧面上造成擦伤。

第一连接板2和第二连接板3与第二导辊6相背的侧面上垂直固定设有支撑腿18,多个支撑腿18远离第一连接板2和第二连接板3的一端上共同垂直固定设有底座1。根据在图1中的位置,两个第二连接板3之间的多个第一导辊5的长度从左至右依次增加,让板材在经过两个第二连接板3之间的多个第一导辊5时,进行依次纠偏操作即可。

该复合轧机智能纠偏装置在使用时,将板材放置在两个第二连接板3之间的第一导辊5上,在第二连接板3上多个第一导辊5的作用下,板材容易在第一导辊5上被推动,并且在第二导辊6的协助下,让板材以直线的运动轨迹被推动到两个第一连接板2之间的第一导辊5上,在第一连接板2上多个第一导辊5的作用下,让板材在两个第一连接板2之间的第一导辊5上运动时不会出现位置的偏差,本发明在使用时,人工只需在板材刚放上两个第二连接板3之间的第一导辊5上时,进行协助纠偏即可,不用多次进行纠偏操作,劳动强度小。

实施例2

在实施例1中,虽然不需要进行多次的纠偏操作,降低了劳动强度,但是在两个第二连接板3之间的第一导辊5上进行纠偏时,还是需要人工挪动板材,虽然不用完全将板材搬起来,但是在板材自身重力、板材与第一导辊5之间摩擦力的共同作用下,人工在纠偏时,劳动强度并是非常小,参照图1和3,作为本发明的另一优选实施例,与实施例1的区别在于,两个第二连接板3之间的多个第一导辊5下方共同设有移动板9,且移动板9设置在第一导辊5和底座1之间,移动板9和第一导辊5相对的侧面上等距且垂直固定设有支撑杆12,支撑杆12远离移动板9的一端上固定设有万向球10,万向球10设置在相邻两个第一导辊5之间的正下方,底座1和移动板9之间共同固定高度调节机构,高度调节机构包括气缸13,气缸13垂直固定在底座1上,气缸13的推杆顶端垂直固定在移动板9的中心处。

板材放置在两个第二连接板3之间的第一导辊5上,启动气缸13,让气缸13的推杆带动移动板9的位置上移,移动板9打动支撑杆12和万向球10的位置上移,支撑杆12和万向球10穿过相邻的两个第一导辊5之间,并且利用多个万向球10将板材抬起,让板材离开第一导辊5,在多个万向球10的作用下,轻轻拨动板材,在第二导辊6的协助下,能够轻松的对板材进行纠偏操作。

实施例3

在实施例2中,没有动力驱动第一导辊5转动,需要额外增加推力推动板材在第一导辊5上运动,多个第一转动轴4的一端上均同轴心固定设有齿轮14,相邻两个齿轮14之间相互咬合,其中一个齿轮14上固定设有旋转电机15,旋转电机15的输出轴顶端同轴心固定在齿轮14上,旋转电机15上固定设有支撑固定机构,在支撑固定机构的作用下,旋转电机15的位置固定不变,旋转电机15带动齿轮14转动,齿轮14带动第一转动轴4和第一导辊5转动,进而能够驱动第一导辊5上的板材运动。

支撑固定机构包括“匚”形的防护板16,防护板16两端分别垂直固定在第一连接板2和第二连接板3上,且多个齿轮14均设置在防护板16的内部,旋转电机15固定在防护板16的内侧壁上,防护板16上等距且贯穿设有散热孔17。防护板16不仅能够对旋转电机15起到固定的作用,还能够对旋转电机15和多个齿轮14起到遮挡的作用,避免转动的齿轮14误伤到工人,并且在散热孔17的作用下,提升了防护板16内旋转电机15和多个齿轮14的散热的效果。

在使用中,申请人发现传统的橡胶套强度不高、耐磨性能不强,更换频繁,其耐磨性为b级,抗撕裂强度为b级,耐老化性为b级,扯断强度为40—100kg/cm2,因此,申请人对橡胶套进行了如下优化:

实施例4

在实施例1中,防护橡胶套其原料按重量的配方如下:氯丁橡胶40份、聚酰胺树脂20份、羟基化聚丙烯12份、丁苯胶12份、玻璃纤维12份、混合金属粉8份、炭黑5份、硫化硅5份、颜料3份、软化剂8份、活性剂3份、防老剂3份、耐磨剂3份。

防护橡胶套的制备方法包括如下步骤:

s1、按比例将氯丁橡胶、聚酰胺树脂、羟基化聚丙烯以及丁苯胶依次缓慢置入熔炼炉内,在100摄氏度的环境中进行熔炼,并在熔炼过程中进行混合搅拌,待其完全融化后,并对溶液进行过滤,从而形成第一混合液;

s2、再次按比例将玻璃纤维、混合金属粉、炭黑以及硫化硅依次置于s1中得到的第一混合液内,并将温度降低至80摄氏度,在此条件下进行熔炼6min,然后再次将软化剂、活性剂、防老剂以及耐磨剂置于其中,继续混合搅拌15min,从而能够形成浇注液;

s3、选取防护橡胶套模具,并在其内表面均匀喷涂脱模剂,然后将s2中形成的浇注液一次性浇注至其中,且浇注速率为10-20ml/s,在使用浇注液之间,再次将颜料均匀置于浇注液内,并将其混合均匀,待浇注完成后,将防护橡胶套模具置于冷却水内,经常冷却处理,待浇注液初步成型后,取出;

s4、经冷却脱模后,得到初步的防护橡胶套,并对其表面、边缘以及棱角进行打磨,完成后,即得到防护橡胶套。

所述的混合金属粉具体为铝粉、铁粉、锌粉以及硅粉的混合物,且铝粉、铁粉、锌粉以及硅粉的重量比为4:2:1:0.5。

实施例4所得防护橡胶套的耐磨性为a级,抗撕裂强度为a级,耐老化性为a级,扯断强度为70—280kg/cm2。

实施例5

在实施例1中,防护橡胶套其原料按重量的配方如下:氯丁橡胶45份、聚酰胺树脂22份、羟基化聚丙烯13份、丁苯胶13份、玻璃纤维13份、混合金属粉9份、炭黑5.5份、硫化硅5.5份、颜料3.5份、软化剂9份、活性剂3.5份、防老剂3.5份、耐磨剂3.5份。

防护橡胶套的制备方法包括如下步骤:

s1、按比例将氯丁橡胶、聚酰胺树脂、羟基化聚丙烯以及丁苯胶依次缓慢置入熔炼炉内,在105摄氏度的环境中进行熔炼,并在熔炼过程中进行混合搅拌,待其完全融化后,并对溶液进行过滤,从而形成第一混合液;

s2、再次按比例将玻璃纤维、混合金属粉、炭黑以及硫化硅依次置于s1中得到的第一混合液内,并将温度降低至85摄氏度,在此条件下进行熔炼7min,然后再次将软化剂、活性剂、防老剂以及耐磨剂置于其中,继续混合搅拌15-20min,从而能够形成浇注液;

s3、选取防护橡胶套模具,并在其内表面均匀喷涂脱模剂,然后将s2中形成的浇注液一次性浇注至其中,且浇注速率为10-20ml/s,在使用浇注液之间,再次将颜料均匀置于浇注液内,并将其混合均匀,待浇注完成后,将防护橡胶套模具置于冷却水内,经常冷却处理,待浇注液初步成型后,取出;

s4、经冷却脱模后,得到初步的防护橡胶套,并对其表面、边缘以及棱角进行打磨,完成后,即得到防护橡胶套。

所述的混合金属粉具体为铝粉、铁粉、锌粉以及硅粉的混合物,且铝粉、铁粉、锌粉以及硅粉的重量比为4:2:1:0.5。

实施例5所得防护橡胶套的耐磨性为a级,抗撕裂强度为a级,耐老化性为a级,扯断强度为70—270kg/cm2。

实施例6

在实施例1中,防护橡胶套其原料按重量的配方如下:氯丁橡胶50份、聚酰胺树脂24份、羟基化聚丙烯14份、丁苯胶14份、玻璃纤维14份、混合金属粉10份、炭黑6份、硫化硅6份、颜料4份、软化剂10份、活性剂4份、防老剂4份、耐磨剂4份。

防护橡胶套的制备方法包括如下步骤:

s1、按比例将氯丁橡胶、聚酰胺树脂、羟基化聚丙烯以及丁苯胶依次缓慢置入熔炼炉内,在110摄氏度的环境中进行熔炼,并在熔炼过程中进行混合搅拌,待其完全融化后,并对溶液进行过滤,从而形成第一混合液;

s2、再次按比例将玻璃纤维、混合金属粉、炭黑以及硫化硅依次置于s1中得到的第一混合液内,并将温度降低至90摄氏度,在此条件下进行熔炼8min,然后再次将软化剂、活性剂、防老剂以及耐磨剂置于其中,继续混合搅拌18min,从而能够形成浇注液;

s3、选取防护橡胶套模具,并在其内表面均匀喷涂脱模剂,然后将s2中形成的浇注液一次性浇注至其中,且浇注速率为10-20ml/s,在使用浇注液之间,再次将颜料均匀置于浇注液内,并将其混合均匀,待浇注完成后,将防护橡胶套模具置于冷却水内,经常冷却处理,待浇注液初步成型后,取出;

s4、经冷却脱模后,得到初步的防护橡胶套,并对其表面、边缘以及棱角进行打磨,完成后,即得到防护橡胶套。

所述的混合金属粉具体为铝粉、铁粉、锌粉以及硅粉的混合物,且铝粉、铁粉、锌粉以及硅粉的重量比为4:2:1:0.5。

实施例6所得防护橡胶套的耐磨性为a级,抗撕裂强度为a级,耐老化性为a级,扯断强度为70—300kg/cm2。

实施例7

本在实施例1中,防护橡胶套其原料按重量的配方如下:氯丁橡胶55份、聚酰胺树脂26份、羟基化聚丙烯15份、丁苯胶15份、玻璃纤维15份、混合金属粉11份、炭黑6.5份、硫化硅6.5份、颜料4.5份、软化剂11份、活性剂4.5份、防老剂4.5份、耐磨剂4.5份。

防护橡胶套的制备方法包括如下步骤:

s1、按比例将氯丁橡胶、聚酰胺树脂、羟基化聚丙烯以及丁苯胶依次缓慢置入熔炼炉内,在115摄氏度的环境中进行熔炼,并在熔炼过程中进行混合搅拌,待其完全融化后,并对溶液进行过滤,从而形成第一混合液;

s2、再次按比例将玻璃纤维、混合金属粉、炭黑以及硫化硅依次置于s1中得到的第一混合液内,并将温度降低至95摄氏度,在此条件下进行熔炼9min,然后再次将软化剂、活性剂、防老剂以及耐磨剂置于其中,继续混合搅拌19min,从而能够形成浇注液;

s3、选取防护橡胶套模具,并在其内表面均匀喷涂脱模剂,然后将s2中形成的浇注液一次性浇注至其中,且浇注速率为10-20ml/s,在使用浇注液之间,再次将颜料均匀置于浇注液内,并将其混合均匀,待浇注完成后,将防护橡胶套模具置于冷却水内,经常冷却处理,待浇注液初步成型后,取出;

s4、经冷却脱模后,得到初步的防护橡胶套,并对其表面、边缘以及棱角进行打磨,完成后,即得到防护橡胶套。

所述的混合金属粉具体为铝粉、铁粉、锌粉以及硅粉的混合物,且铝粉、铁粉、锌粉以及硅粉的重量比为4:2:1:0.5。

实施例7所得防护橡胶套的耐磨性为a级,抗撕裂强度为a级,耐老化性为a级,扯断强度为70—290kg/cm2。

实施例8

在实施例1中,防护橡胶套其原料按重量的配方如下:氯丁橡胶60份、聚酰胺树脂28份、羟基化聚丙烯16份、丁苯胶16份、玻璃纤维16份、混合金属粉12份、炭黑7份、硫化硅7份、颜料5份、软化剂12份、活性剂5份、防老剂5份、耐磨剂5份。

防护橡胶套的制备方法包括如下步骤:

s1、按比例将氯丁橡胶、聚酰胺树脂、羟基化聚丙烯以及丁苯胶依次缓慢置入熔炼炉内,在120摄氏度的环境中进行熔炼,并在熔炼过程中进行混合搅拌,待其完全融化后,并对溶液进行过滤,从而形成第一混合液;

s2、再次按比例将玻璃纤维、混合金属粉、炭黑以及硫化硅依次置于s1中得到的第一混合液内,并将温度降低至100摄氏度,在此条件下进行熔炼10min,然后再次将软化剂、活性剂、防老剂以及耐磨剂置于其中,继续混合搅拌20min,从而能够形成浇注液;

s3、选取防护橡胶套模具,并在其内表面均匀喷涂脱模剂,然后将s2中形成的浇注液一次性浇注至其中,且浇注速率为10-20ml/s,在使用浇注液之间,再次将颜料均匀置于浇注液内,并将其混合均匀,待浇注完成后,将防护橡胶套模具置于冷却水内,经常冷却处理,待浇注液初步成型后,取出;

s4、经冷却脱模后,得到初步的防护橡胶套,并对其表面、边缘以及棱角进行打磨,完成后,即得到防护橡胶套。

所述的混合金属粉具体为铝粉、铁粉、锌粉以及硅粉的混合物,且铝粉、铁粉、锌粉以及硅粉的重量比为4:2:1:0.5。

实施例8所得防护橡胶套的耐磨性为a级,抗撕裂强度为a级,耐老化性为a级,扯断强度为70—280kg/cm2。

通过多种原料的添加以及合理配合,从而能够提高防护橡胶套的强度,同时还兼具重量轻、耐磨的特点,有效提高了其的使用寿命,符合现在发展的需求。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!