一种使用激光切割的方管智能切割机的制作方法

1.本发明涉及激光方管切割机设备技术领域,具体是涉及一种使用激光切割的方管智能切割机。

背景技术:

2.目前国内广泛使用的传统切割机横向进给机构有两个液压卡盘,切割时用卡盘夹紧方管,并绕主轴旋转,由于方管旋转对切割的影响,只能采用低速运转,生产效率低下。而且还容易产生方管碰伤和弯曲现象,使切割质量也差。

3.激光切割技术由于具有减少加工时间,降低加工成本,提高工件质量的优点,被广泛应用到金属和非金属材料的加工中,激光切割加工也逐渐取代传统刀具。目前现有的激光切割方管设备中,通常使用固定卡盘对方管进行固定,在通过中心架实现方管的稳定,固定卡盘通过两侧的滑台驱动移动带动方管朝向中心架处的激光切割头处进行加工,但为了适配不同尺寸的方管,往往只能按照最长尺寸的方管建造设备,导致方管切割设备占据厂房内的大量空间且可能加大尺寸的方管加工使用率较低,造成成本的提高,不利于厂家选择。

技术实现要素:

4.为解决上述技术问题,提供一种使用激光切割的方管智能切割机,该方案解决了激光切割机为考虑较长的方管加工导致设备整体尺寸较大占用大量场地空间的技术问题。

5.为达到以上目的,本发明采用的技术方案为:一种使用激光切割的方管智能切割机,包括,底座,底座两侧分别设置有前固定座和后移动座,前固定座与后移动座内部中空,前固定座与后移动座的中心轴处于同一水平直线上,前固定座靠外的一侧安装有激光切割机,激光切割机的工作端径向设置在前固定座的轴线上;前固定座上设置有从动旋转架,从动旋转架为圆形支架,从动旋转架上设置有四个第一安装板,第一安装板之间的圆心角度数为九十度,从动旋转架上设置有第一管材固定机构;后移动座上安装有旋转架,旋转架的中心轴与从动旋转架处于同一直线上,旋转架的两侧分别设置有四个第二安装板,相邻两个第二安装板之间的圆心角度数为九十度,第二安装板安装有第一管材轴向移动机构和第二管材固定支撑机构,旋转控制机构设置在旋转架的一侧,后移动座下方设置有第二管材轴向移动机构,所述后移动座朝外的一侧设置有感测机构,感测机构用于控制第一管材轴向移动机构、第二管材固定支撑机构、旋转控制机构和第二管材轴向移动机构的启动和停止。

6.优选地,第一管材固定机构包括有第一直线驱动装置,第一直线驱动装置固定安装在每个第一安装板的一侧,第一直线驱动装置的工作端设置在朝向前固定座的轴线方向上做直线运动,第一直线驱动装置的工作端上固定安装有插销座,插销座上插装有第一转

辊。

7.优选地,第一管材轴向移动机构包括有第二直线驱动装置,每侧第二安装板上安装有相对的两个第二直线驱动装置且第二安装板两侧的第二直线驱动装置工作方向相互垂直,第二直线驱动装置的工作端设置在朝向后移动座的轴线方向上做直线运动,第二直线驱动装置的工作端上固定安装有安装座,安装座上插装有第二转辊,第二转辊的一端通过传动带与固定安装在安装座上的第一旋转驱动装置的工作端传动连接。

8.优选地,第二管材固定支撑机构包括有第三直线驱动装置,每侧第二安装板上安装有相对的两个第三直线驱动装置且第二安装板两侧的第三直线驱动装置工作方向相互垂直,第三直线驱动装置安装在第二直线驱动装置相邻的第二安装板上,第三直线驱动装置的工作端朝向后移动座的中心轴设置,第三直线驱动装置的工作端上固定安装有安装板,安装板上插装有压板。

9.优选地,安装板上设置有朝压板一侧延伸的第一套筒,压板上设置有第二套筒,第二套筒套装在第一套筒外侧,第一套筒内部安装有压缩弹簧,压缩弹簧的一端与内部固定连接。

10.优选地,旋转控制机构包括有第二旋转驱动装置,第二旋转驱动装置固定安装在旋转架的一侧,第二旋转驱动装置的工作轴与后移动座的中心轴水平设置,第二旋转驱动装置的工作端上固定安装有齿轮,所述旋转架的外侧设置有齿槽,齿槽与齿轮啮合连接,所述旋转架的一侧延伸有多个限位柱,限位柱插装在后移动座上设置的限位槽中,所述底座上设置有旋转架安装套,前固定座的从动旋转架限位安装在旋转架安装套中。

11.优选地,第二管材轴向移动机构包括有第四直线驱动装置,第四直线驱动装置水平设置在后移动座的下方,第四直线驱动装置的工作端设置在平行于后移动座的中心轴线方向上水平移动,第四直线驱动装置固定安装在底座上。

12.优选地,后移动座的下方两侧设置有限位块,限位块限位安装在底座上设置的滑槽中,滑槽设置在第二管材轴向移动机构的两侧。

13.优选地,感测机构包括有感应元件,感应元件固定安装在设置在后移动座一侧的感应元件安装座中,感应元件的工作端朝向后移动座的中心轴线设置。

14.优选地,激光切割机的工作端设置在第五直线驱动装置上,第五直线驱动装置固定安装在前固定座靠外的一侧,第五直线驱动装置的工作端上设置在前固定座的径向方向上做直线移动。

15.本发明与现有技术相比具有的有益效果是:1.本发明通过前固定座的第一管材固定机构与后移动座的第一管材轴向移动机构为方管的第一套固定移动系统可以保证底座的长度设定较短,大大节约了厂房内的空间,设备较小也方便移动,制作成本也进一步降低,通过第二管材固定支撑机构固定方管,第二管材轴向移动机构带动后移动座朝向前固定座移动实现方管的前进,从而保证方管较短时依然可以朝向激光切割机的工作端处移动进行加工,避免了材料的浪费。

16.2.本发明通过第一直线驱动装置带动插装在插销座上的第一转辊与方管的侧面进行接触,既可以稳定方管的移动轴线也可以减少方管移动时的摩擦力,避免移动时对方管表面造成损坏。

17.3.本发明通过第一管材轴向移动机构可以有效的实现缩小设备体积时对应较长

尺寸的方管驱动其移动的功能。

18.4.本发明通过第三直线驱动装置带动压板对方管的侧面进行接触,从而代替第一管材轴向移动机构稳定方管的轴线方向,保证后移动座移动时方管的稳定性。

19.5.本发明通过通过压缩弹簧的存在可以对压板与方管接触时产生缓冲,降低对方管侧面的冲击力,保护方管。

20.6.本发明通过旋转控制机构驱动旋转架进行旋转,限位柱插装在后移动座的限位槽中保证旋转架旋转时的稳定性,旋转架旋转时方管跟随旋转,方便激光切割机对方管侧壁进行切割。

21.7.本发明通过第二管材固定支撑机构对方管进行固定,第二管材轴向移动机构带动后移动座朝向前固定座移动,从而实现方管的移动,避免方管无法加工造成过多的材料浪费。

22.8.本发明通过后移动座下方限位块与底座上方滑槽的限位安装可以保证后移动座移动时的路径稳定,从而保证后移动座移动的稳定性。

23.9.本发明通过感测机构对方管的加工长度进行检测,从而直线智能化切换不同的固定移动系统,保证加工的持续进行。

24.10.本发明通过第五直线驱动装置带动激光切割机的工作端在前固定座的轴线径向方向移动,可以使激光切割机对不同尺寸的方管进行切割,扩大设备的适用方位。

附图说明

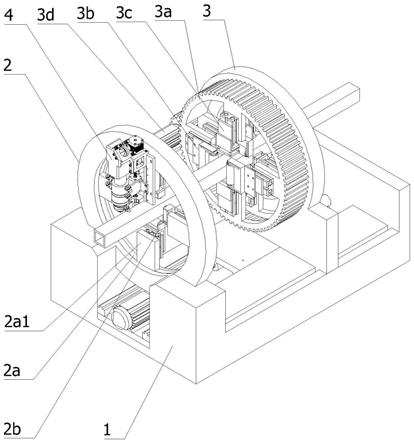

25.图1为本发明的立体图一;图2为本发明的立体图二;图3为本发明的主视图;图4为图3的a

‑

a处截面剖视图;图5为本发明的从动旋转架和第一管材固定机构的立体图图6为本发明的后移动座的立体图;图7为本发明的后移动座的立体结构分解图;图8为本发明的旋转架的立体图;图9为本发明的第一管材轴向移动机构的立体图;图10为本发明的第二管材固定支撑机构的立体结构分解图;图中标号为:1

‑

底座;1a

‑

滑槽;2

‑

前固定座;2a

‑

从动旋转架;2a1

‑

第一安装板;2b

‑

第一管材固定机构;2b1

‑

第一直线驱动装置;2b2

‑

插销座;2b3

‑

第一转辊;2c

‑

旋转架安装套;3

‑

后移动座;3a

‑

旋转架;3a1

‑

第二安装板;3a2

‑

齿槽;3a3

‑

限位柱;3b

‑

第一管材轴向移动机构;3b1

‑

第二直线驱动装置;3b2

‑

安装座;3b3

‑

第二转辊;3b4

‑

传动带;3b5

‑

第一旋转驱动装置;3c

‑

第二管材固定支撑机构;3c1

‑

第三直线驱动装置;3c2

‑

安装板;3c3

‑

压板;3c4

‑

第一套筒;3c5

‑

第二套筒;3c6

‑

压缩弹簧;3d

‑

旋转控制机构;3d1

‑

第二旋转驱动装置;3d2

‑

齿轮;3e

‑

第二管材轴向移动机构;3e1

‑

第四直线驱动装置;3f

‑

感测机构;3f1

‑

感应元件;3f2

‑

感应元件安装座;3g

‑

限位槽;3h

‑

限位块;

4

‑

激光切割机;4a

‑

第五直线驱动装置。

具体实施方式

26.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

27.为了解决激光切割机为考虑较长的方管加工导致设备整体尺寸较大占用大量场地空间的技术问题,如图1和2所示,提供以下技术方案:一种使用激光切割的方管智能切割机,包括,底座1,底座1两侧分别设置有前固定座2和后移动座3,前固定座2与后移动座3内部中空,前固定座2与后移动座3的中心轴处于同一水平直线上,前固定座2靠外的一侧安装有激光切割机4,激光切割机4的工作端径向设置在前固定座2的轴线上;前固定座2上设置有从动旋转架2a,从动旋转架2a为圆形支架,从动旋转架2a上设置有四个第一安装板2a1,第一安装板2a1之间的圆心角度数为九十度,从动旋转架2a上设置有第一管材固定机构2b;后移动座3上安装有旋转架3a,旋转架3a的中心轴与从动旋转架2a处于同一直线上,旋转架3a的两侧分别设置有四个第二安装板3a1,相邻两个第二安装板3a1之间的圆心角度数为九十度,第二安装板3a1安装有第一管材轴向移动机构3b和第二管材固定支撑机构3c,旋转控制机构3d设置在旋转架3a的一侧,后移动座3下方设置有第二管材轴向移动机构3e,所述后移动座3朝外的一侧设置有感测机构3f,感测机构3f用于控制第一管材轴向移动机构3b、第二管材固定支撑机构3c、旋转控制机构3d和第二管材轴向移动机构3e的启动和停止。

28.具体的,该实例中前固定座2的第一管材固定机构2b与后移动座3的第一管材轴向移动机构3b为方管的第一套固定移动系统,后移动座3的第二管材固定支撑机构3c和第二管材轴向移动机构3e为方管的第二套固定移动系统,当对方管进行加工时,工作人员将方管穿过后移动座3和前固定座2,感测机构3f检测到后移动座3的进料端一侧存在障碍物时,启动第一管材固定机构2b与第一管材轴向移动机构3b的工作端同步向前固定座2和后移动座3的轴向方向移动,第一管材固定机构2b和第一管材轴向移动机构3b对方管的四侧进行固定,固定完成后第一管材轴向移动机构3b可以驱动方管在前固定座2的轴线方向上移动方便激光切割机4的对方管进行加工,后移动座3的旋转控制机构3d可以驱动旋转架3a进行旋转从而带动方管旋转翻面,前固定座2的从动旋转架2a可以跟随旋转架3a进行旋转保障激光切割机4对方管的有效切割,通过第一管材固定机构2b与第一管材轴向移动机构3b为方管的第一套固定移动系统可以保证底座1的长度设定较短,大大节约了厂房内的空间,设备较小也方便移动,制作成本也进一步降低,随着激光切割机4对方管的加工,方管的长度逐渐变短,感测机构3f检测到后移动座3的进料端失去障碍物时,启动第二管材固定支撑机构3c对方管的四侧进行固定,通过第二管材轴向移动机构3e带动后移动座3朝向前固定座2移动实现方管的前进,从而保证方管较短时依然可以朝向激光切割机4的工作端处移动进行加工,避免了材料的浪费。

29.进一步的:为了解决如何对方管的四侧进行固定同时方便方便移动的技术问题,如图3和5所

示,提供以下技术方案:第一管材固定机构2b包括有第一直线驱动装置2b1,第一直线驱动装置2b1固定安装在每个第一安装板2a1的一侧,第一直线驱动装置2b1的工作端设置在朝向前固定座2的轴线方向上做直线运动,第一直线驱动装置2b1的工作端上固定安装有插销座2b2,插销座2b2上插装有第一转辊2b3。

30.具体的,所述第一直线驱动装置2b1可以为双轴双杆气缸,也可以为电动推杠,通过第一直线驱动装置2b1带动插装在插销座2b2上的第一转辊2b3与方管的侧面进行接触,既可以稳定方管的移动轴线也可以减少方管移动时的摩擦力,避免移动时对方管表面造成损坏。

31.进一步的:为了解决如何在较短的底座1上使较长的方管稳定移动的技术问题,如图6和9所示,提供以下技术方案:第一管材轴向移动机构3b包括有第二直线驱动装置3b1,每侧第二安装板3a1上安装有相对的两个第二直线驱动装置3b1且第二安装板3a1两侧的第二直线驱动装置3b1工作方向相互垂直,第二直线驱动装置3b1的工作端设置在朝向后移动座3的轴线方向上做直线运动,第二直线驱动装置3b1的工作端上固定安装有安装座3b2,安装座3b2上插装有第二转辊3b3,第二转辊3b3的一端通过传动带3b4与固定安装在安装座3b2上的第一旋转驱动装置3b5的工作端传动连接。

32.具体的,第一管材轴向移动机构3b通过第二直线驱动装置3b1带动第二转辊3b3朝向方管侧面移动直至贴合,稳定方管的轴向位置,设置在旋转架3a两侧的第二直线驱动装置3b1工作方向相互垂直可以使第一管材轴向移动机构3b针对不同尺寸的方管进行贴合,避免了第二转辊3b3互相影响,第二转辊3b3通过第一旋转驱动装置3b5带动传动带3b4进行旋转,所述第一旋转驱动装置3b5可以为伺服电机,第二转辊3b3旋转带动方管朝向前固定座2稳定移动,通过第一管材轴向移动机构3b可以有效的实现缩小设备体积时对应较长尺寸的方管驱动其移动的功能。

33.进一步的:为了解决如何在后移动座3朝向前固定座2移动时对方管进行固定的技术问题,如图7和10所示,提供以下技术方案:第二管材固定支撑机构3c包括有第三直线驱动装置3c1,每侧第二安装板3a1上安装有相对的两个第三直线驱动装置3c1且第二安装板3a1两侧的第三直线驱动装置3c1工作方向相互垂直,第三直线驱动装置3c1安装在第二直线驱动装置3b1相邻的第二安装板3a1上,第三直线驱动装置3c1的工作端朝向后移动座3的中心轴设置,第三直线驱动装置3c1的工作端上固定安装有安装板3c2,安装板3c2上插装有压板3c3。

34.具体的,当后移动座3移动时,由于第一管材固定机构2b与第一管材轴向移动机构3b与方管的接触均为滚动摩擦,无法保证对方管的固定移动,第二管材固定支撑机构3c通过第三直线驱动装置3c1带动压板3c3对方管的侧面进行接触,从而代替第一管材轴向移动机构3b稳定方管的轴线方向,保证后移动座3移动时方管的稳定性,所述第三直线驱动装置3c1可以为双轴双杆气缸,也可以为电动推杆等。

35.进一步的:为了解决如何避免对方管的压力过强导致方管变形受损的技术问题,如图10所示,提供以下技术方案:安装板3c2上设置有朝压板3c3一侧延伸的第一套筒3c4,压板3c3上设置有第二套筒3c5,第二套筒3c5套装在第一套筒3c4外侧,第一套筒3c4内部安装有压缩

弹簧3c6,压缩弹簧3c6的一端与3a5内部固定连接。

36.具体的,通过压缩弹簧3c6的存在可以对压板3c3与方管接触时产生缓冲,降低对方管侧面的冲击力,保护方管。

37.进一步的:为了解决如何驱动方管旋转方便激光切割机4对方管侧壁进行切割的技术问题,如图2、图6和图7所示,提供以下技术方案:旋转控制机构3d包括有第二旋转驱动装置3d1,第二旋转驱动装置3d1固定安装在旋转架3a的一侧,第二旋转驱动装置3d1的工作轴与后移动座3的中心轴水平设置,第二旋转驱动装置3d1的工作端上固定安装有齿轮3d2,所述旋转架3a的外侧设置有齿槽3a2,齿槽3a2与齿轮3d2啮合连接,所述旋转架3a的一侧延伸有多个限位柱3a3,限位柱3a3插装在后移动座3上设置的限位槽3g中,所述底座1上设置有旋转架安装套2c,前固定座2的从动旋转架2a限位安装在旋转架安装套2c中。

38.具体的,所述第二旋转驱动装置3d1可以为伺服电机,第二旋转驱动装置3d1启动时驱动齿轮3d2旋转,通过齿轮3d2与后移动座3表面的齿槽3a2啮合连接驱动旋转架3a旋转,旋转架3a通过限位柱3a3插装在后移动座3的限位槽3g中保证旋转架3a旋转时的稳定性,旋转架3a旋转时方管跟随旋转,方管旋转带动从动旋转架2a在旋转架安装套2c中限位旋转。

39.进一步的:为了解决如何在方管长度较短时驱动方管移动的技术问题,如图4所示,提供以下技术方案:第二管材轴向移动机构3e包括有第四直线驱动装置3e1,第四直线驱动装置3e1水平设置在后移动座3的下方,第四直线驱动装置3e1的工作端设置在平行于后移动座3的中心轴线方向上水平移动,第四直线驱动装置3e1固定安装在底座1上。

40.具体的,当方管剩余长度较短时,旋转控制机构3d无法继续带动方管前移,此时通过第二管材固定支撑机构3c对方管进行固定,第二管材轴向移动机构3e带动后移动座3朝向前固定座2移动,从而实现方管的移动,避免方管无法加工造成过多的材料浪费。

41.进一步的:为了解决如何保证后移动座3移动时保持稳定的技术问题,如图2和6所示,提供以下技术方案:后移动座3的下方两侧设置有限位块3h,限位块3h限位安装在底座1上设置的滑槽1a中,滑槽1a设置在第二管材轴向移动机构3e的两侧。

42.具体的,通过后移动座3下方限位块3h与底座1上方滑槽1a的限位安装可以保证后移动座3移动时的路径稳定,从而保证后移动座3移动的稳定性。

43.进一步的:为了解决如何切换两种不同的固定移动系统的技术问题,如图2和4所示,提供以下技术方案:感测机构3f包括有感应元件3f1,感应元件3f1固定安装在设置在后移动座3一侧的感应元件安装座3f2中,感应元件3f1的工作端朝向后移动座3的中心轴线设置。

44.具体的,所说感应元件3f1可以为光电传感器,感应元件3f1检测到后移动座3的进料端存在异物时,启动第一管材轴向移动机构3b与第一管材固定机构2b对方管进行固定移动,方感应元件3f1检测到后移动座3的进料端不存在异物时,说明方管的尺寸较短,第一管材轴向移动机构3b很快无法对方管进行固定,启动第二管材固定支撑机构3c对方管进行固定,启动第二管材轴向移动机构3e带动方管移动。

45.进一步的:为了解决激光切割机4的工作端可以适应不同尺寸的方管进行切割的技术问题,如图4所示,提供以下技术方案:激光切割机4的工作端设置在第五直线驱动装置4a上,第五直线驱动装置4a固定安装在前固定座2靠外的一侧,第五直线驱动装置4a的工作端上设置在前固定座2的径向方向上做直线移动。

46.具体的,所述第五直线驱动装置4a可以为丝杆滑台,第五直线驱动装置4a带动激光切割机4的工作端在前固定座2的轴线径向方向移动,可以使激光切割机4对不同尺寸的方管进行切割,扩大设备的适用方位。

47.本发明的工作原理:当对方管进行加工时,工作人员将方管穿过后移动座3和前固定座2,感测机构3f检测到后移动座3的进料端一侧存在障碍物时,启动第一管材固定机构2b与第一管材轴向移动机构3b的工作端同步向前固定座2和后移动座3的轴向方向移动,第一管材固定机构2b和第一管材轴向移动机构3b对方管的四侧进行固定,固定完成后第一管材轴向移动机构3b可以驱动方管在前固定座2的轴线方向上移动方便激光切割机4的对方管进行加工,后移动座3的旋转控制机构3d可以驱动旋转架3a进行旋转从而带动方管旋转翻面,随着激光切割机4对方管的加工,方管的长度逐渐变短,感测机构3f检测到后移动座3的进料端失去障碍物时,启动第二管材固定支撑机构3c对方管的四侧进行固定,通过第二管材轴向移动机构3e带动后移动座3朝向前固定座2移动实现方管的前进,从而解决了激光切割机为考虑较长的方管加工导致设备整体尺寸较大占用大量场地空间的技术问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1