一种活性微球、锡膏助焊剂及其制备方法与流程

1.本发明属于焊接新材料技术领域,具体涉及一种活性微球、锡膏助焊剂及其制备方法。

背景技术:

2.焊锡膏是由锡粉及其合金、助焊剂等通过混合设备在一定条件下充分混合,形成一种稳定的膏状物,也称作锡膏。通常情况下,焊锡膏在常温下是具有一定或特定的粘结性的,可以将电子元器件初步粘结固定在特定的位置上,而在焊接温度情况下,随着部分溶剂及添加助剂的挥发或升华,以及锡粉合金及某些助剂的融化,将电子元器件有效的永久的粘合在电路板或其它器件上。锡粉在空气、光照、高温等环境中比较容易氧化,而在回流焊工艺中需要经过不同的预热、高温、保温等步骤,在这些过程中就需要活性剂发挥出它与不同温度相匹配的作用,在较短的时间内去除焊料等表面的氧化膜,为焊料熔化扩展平铺和湿润做好准备,在后期回流过程中熔化后隔绝空气,防止焊料等受到二次氧化,保证焊料融化后能与另一种金属顺利的直接接触及粘合在一起。在回流焊工艺中焊料会经过不同的温度,因此也会用到不同的活性剂或方法进行对焊料的保护,而当温度达到210℃以上高温时,现有的效果较好的活性剂的选择就极少了,如丁二酸的熔点在185℃左右,并伴随着快速的升华和挥发,致使当焊料进入更高的回流温度中时,就不再具有原来较好的保护活性或已升华挥发了,不能对焊料起到更好的保护作用。因此,在元器件的焊接过程中,由于大部分锡粉合金的熔融温度都比较高,而现今使用的活性剂的耐温效果都相对比较弱,如常用水杨酸熔点159℃左右、己二酸熔点152℃左右、二溴丁烯二醇熔点114℃左右等等,且都有升华的特性,比较容易融化挥发或升华,致使无法更好的保护熔融过程中的锡粉合金,导致部分锡粉合金产生氧化,使得锡膏的润湿性、焊接性等达不到更好的效果。

3.中国专利(cn202010408713.7)公开了一种防飞溅激光焊锡膏及其制备方法,其特征为:助焊剂包括松香35-55%,触变剂4-9%,有机酸3-9%,有机胺2-8%,高沸点添加剂2-6%,化合物x 1-2%,及余量溶剂;所述的有机酸为己二酸、辛二酸、戊二酸、苹果酸、琥珀酸中的一种或多种组合。中国专利(cn202010408735.3)公开了一种改善bga封装焊接性能的锡膏及其制备方法,其特征为:松香35-40份,溶剂40-45份,触变剂5-10份,活性剂5-10份,抗氧剂1-2份,聚叠氮改性剂1-2份,氟碳表面改性剂0.5-1份;所述的活性剂为硬脂酸、苹果酸、柠檬酸、乳酸、丁二酸、三乙醇胺中的两种以上的组合。中国专利(cn201710980974.4)公开了防炸锡焊锡膏助焊剂及其制备方法,其特征为:锡膏助焊剂包括增稠剂3.5-6%,有机混合酸10-15%,混合溶剂50-75%,表面活性剂3-5%,白油3-10%,触变剂1-2%,缓蚀剂3-8%,松香1-4%;所述的有机混合酸为丁二酸、二十四酸、水杨酸中的一种或多种的混合物。中国专利(cn201711401090.5)公开了一种锡膏助焊剂,其特征为:所述的成膜剂在锡膏助焊剂质量含量为30-50%,活性剂在锡膏助焊剂质量含量为5-15%,溶剂在锡膏助焊剂质量含量为24-59%,增稠剂在锡膏助焊剂质量含量为3-5%,抗氧剂在锡膏助焊剂质量含量为3-5%,缓蚀剂在锡膏助焊剂质量含量为1-2%;所述的活性剂为丁二酸、戊二酸、

……

联二丙酸和吡啶酸中

的至少一种。中国专利(cn201310401137.3)公开了一种水清洗型焊锡膏助焊剂,其特征为:锡膏助焊剂按质量分数包括增稠触变剂2-15%,缓蚀剂0.1-3%,有机酸5-10%,氟化物0.5-1%,表面活性剂0.5-5.5%,混合溶剂20-30%,醇胺类10-20%,松香余量;所述的有机酸为丙二酸、丁二酸、丁二酸盐、丁二酸酐、多聚酸、衣康酸、脂肪族有机二元酸中的一种或多种的组合。中国专利(cn202010628375.8)公开了一种压力热熔焊接点涂锡膏用低固含量,其特征为:锡膏助焊剂按质量分数包括有机酸8-22%,有机胺4-8%,成膜剂1-5%,触变剂1-3%,缓蚀剂1-2%,溶剂60-80%;所述的有机酸为水杨酸和丙二酸、己二酸、戊二酸、丁二酸、辛二酸、癸二酸、混合二酸、二十四酸中的任意两种。中国专利(cn201811404183.8)公开了一种水清洗型焊锡膏助焊剂配方及其制备工艺,其特征为:按重量分数计,松香20-40份,合成树脂30-45份,表面活性剂2-5份,有机溶剂4-8份,助溶剂1-3份,防腐蚀剂1-3份,成膜剂1-3份,琥珀酸2-5份,缓蚀剂1-3份,抗氧剂1-3份,有机胺1-3份。以上公开专利中都有使用丁二酸(琥珀酸)作为活性剂,还有很多未列出的专利中也都有使用,说明其在锡膏助焊剂中的重要性,但是这些公开的专利中用到的丁二酸都是纯的没经过处理的丁二酸,无法让阻焊剂具有更合适的耐温性能和具有更好的润湿性。

技术实现要素:

4.针对锡膏助焊剂在耐高温及对其的润湿效果存在不足的问题,本发明提供了一种活性微球,在达到焊接需要的温度时,活性微球才会完全融化释放,用于锡膏助焊剂可达到更好的焊接性能与效果。

5.为了实现上述目的,本发明提供的技术方案为:一种活性微球,由包括以下步骤的方法制成:(1)将丁二酸依次进行干燥、研磨、过筛,得到丁二酸粉末粒子;优选操作如下:将丁二酸置于冷冻干燥设备中干燥1-4h,再置于研磨设备中中速研磨(优选,300-400r/min)(优选,每次研磨时长为1-5h,并重复多次研磨),研磨设备环境温度调节在0-10℃,将所得粉末过1000目或以上的筛子得到细化的丁二酸粉末粒子;(2)将松香甘油酯溶于二氯甲烷中(优选使浓度达到15-30wt%),得到松香甘油酯成膜液;将步骤(1)所得丁二酸粉末粒子加入到所述松香甘油酯成膜液中分散均匀,所用丁二酸粉末粒子与松香甘油酯成膜液的重量比为1:(1-10),再进行过滤、洗涤、干燥、超声波处理后,进一步研磨细化;再参照上述操作重复1-5次,即将进一步研磨细化后的材料浸入所述松香甘油酯成膜液中分散均匀,再进行过滤、洗涤、干燥、超声处理、研磨细化,如此重复1-5次,得到松香甘油酯膜处理的活性微粒;优选操作如下:所述分散均匀为:在搅拌的条件下,温度设置为30-40℃,将丁二酸粉末粒子加入到松香甘油酯成膜液中悬浮分散1-3h,然后温度降至室温静置30min;所述洗涤为采用乙醇-水洗涤;所述干燥为:先于45-60℃进行真空干燥3-8h,再进行真空冷冻干燥1-3h;(3)将柠檬酸钠溶于水中,再加入聚乙烯醇充分溶解(为了聚乙烯醇更好的溶解,温度设置为55-70℃),得到聚乙烯醇成膜液,其中柠檬酸钠、聚乙烯醇与水的重量比为1:(1-8):(10-60);

在搅拌的情况下(为使体系粘度更低,温度设置为45-60℃),将步骤(2)所得松香甘油酯膜处理的活性微粒加入到所述聚乙烯醇成膜液中均匀分散成悬浮浊液,其中活性微粒与聚乙烯醇成膜液的重量比为1:(5-20),然后进行冷却、过滤、洗涤(边过滤边用乙醇-水清洗,乙醇与水的重量比为6:1),超声波处理30-120min,(置于55-70℃烘箱)真空干燥后,进一步研磨细化;再参照上述操作重复1-5次,即将进一步研磨细化后的材料浸入所述聚乙烯醇成膜液中均匀分散悬浮液,再进行冷却、过滤、洗涤、干燥、超声处理、研磨细化,如此重复1-5次,得到聚乙烯醇膜处理的活性微粒;(4)将硼酸钠溶于乙醇中得到硼酸钠溶液,其中硼酸钠与乙醇的重量比为1:(10-50);将步骤(3)所得聚乙烯醇膜处理过的活性微粒加入到硼酸钠溶液中,聚乙烯醇膜处理过的活性微粒与硼酸钠溶液的重量比为1:(15-25),先进行超声波处理5-15min,再进行搅拌浸泡处理3-12h(温度设置为45-60℃),过滤、洗涤后,(置于55-70℃烘箱)真空干燥,研磨细化,过(500目或以上)筛,得到活性微球。

6.本发明还提供一种锡膏助焊剂,包括以下重量份数计的组分:30-50重量份溶剂、3-7重量份增稠剂、3-10重量份上述活性微球、0.3-3重量份表面活性剂、30-40重量份松香、0.5-5重量份缓蚀剂、0.5-3重量份抗氧剂,及0.5-4重量份添加剂。

7.其中,所述松香为聚合松香、氢化松香中的一种或以上;所述添加剂为n, n-二甲基乙酰胺、2-乙酰基吡咯和三乙醇胺的组合物,其重量比为(2-4):(1-2):(1-4);所述增稠剂为芥酸酰胺、硬脂酸酰胺、氢化蓖麻油、聚丙烯酰胺中的一种或以上;所述溶剂为丙三醇、戊二醇、乙醇的组合溶剂,其重量比为(2-5):(1-3):(1-3);所述抗氧剂为亚磷酸酯、2, 6-二叔丁基-4-甲基苯酚的组合物,其重量比为(2-5):(1-3);所述缓蚀剂为钼酸钠与苯并三氮唑的复合物,钼酸钠与苯并三氮唑的重量比为1:(1-3);所述表面活性剂为12-羟基硬脂酸。

8.进一步的,上述锡膏助焊剂的制备步骤如下:步骤一:将所述松香、添加剂、增稠剂加入到所述溶剂中于120-140℃充分溶解,溶解后继续搅拌混合30-60min,得到混合物a,冷却至室温,待用;步骤二:将所述抗氧剂、缓蚀剂、表面活性剂加入到混合物a中,于80-100℃搅拌1-4h至混合均匀;再将所得物料(加入到三辊研磨机中于60-80℃)研磨1-5次,研磨过筛得到细化均匀的膏状混合物b,冷却至室温,待用;步骤三:将所述活性微球加入到膏状混合物b中,于55-65℃搅拌25-35min后进行超声波处理25-35min,再继续旋转分散混合1-4h,冷却至室温,得到锡膏助焊剂。

9.将锡膏助焊剂进一步用于锡膏制备,其中锡膏助焊剂的质量分数为8-18%,锡粉或其合金的质量分数为82-92%。

10.本发明的技术方案具有以下技术特点:(1)本发明采用多重包裹的方法,先将松香甘油酯包裹到丁二酸的表面,再将聚乙烯醇包裹到松香甘油酯的外表面,最后通过硼酸钠对聚乙烯醇进行氢键交联,得到多重包裹的活性微球;其中,松香甘油酯的作用,既可以起到防水溶解的作用又可以通过酯基中的氧原子与聚乙烯醇中的醇羟基形成相互吸引的氢键,而聚乙烯醇的熔融温度为227-232℃,起到耐温保护的作用,且通过硼酸钠对聚乙烯醇的氢键交联,可以进一步提升活性微球的

熔融温度,可得到耐高温或合适熔化温度的活性微球;此外,松香甘油酯与聚乙烯醇等在熔融之后可以迅速的在焊点表面形成一层保护膜或保护膜的一部分,起到对焊点的一个保护,减缓焊接区域的氧化程度。

11.(2)本发明中,首先松香甘油酯能溶解于二氯甲烷,而丁二酸不溶于二氯甲烷,且松香甘油酯与丁二酸具有一定的亲和性,使得松香甘油酯在丁二酸表面上包覆上一层膜;其次聚乙烯醇可溶解在水中,松香甘油酯不溶于水中,而丁二酸被松香甘油酯包膜后也得到保护而不溶于水中,且聚乙烯醇的醇羟基与松香甘油酯的酯键可以形成氢键,使得两者间具有良好得亲和力,因此使得聚乙烯醇能有效地包覆到松香甘油酯包膜后的丁二酸的表面上,得到聚乙烯醇包膜的丁二酸微粒;最后,硼酸钠可溶于乙醇中,包膜聚乙烯醇后的丁二酸不溶于乙醇中,将包膜聚乙烯醇的丁二酸浸入硼酸钠乙醇溶液中可以有效的使得聚乙烯醇产生表面的交联,使得包膜后的丁二酸微球具有更好的稳定性及耐高温性;整个方法与工艺具有相互间的促进与约束,既具有工艺的开拓性与原理的严谨性,也具有方法的新颖性与创新性。

12.(3)本发明采用钼酸钠与苯并三氮唑复合而得的钼酸钠-苯并三氮唑复合物,钼酸钠经过与苯并三氮唑复合后,具有良好的协同效应,既可以减少钼酸钠用量的同时,也可以很好的提高其缓蚀的效果,因而得到具有良好的缓蚀效果和稳定性。

13.(4)本发明加入n, n-二甲基乙酰胺、2-乙酰基吡咯和三乙醇胺的组合物添加剂,因其具有较高的沸点,融合到锡膏助焊剂体系后,可以提高体系的整体沸点,可有效的防止沸腾、爆沸和飞溅。

附图说明

14.为了更清楚地说明本发明技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的部分实施例。

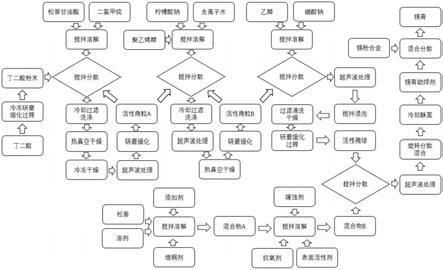

15.图1为本发明活性微球-锡膏助焊剂-锡膏的工艺流程图。

16.图2为本发明实施例2与对比例1融化后的测试对比图。

17.图3为本发明活性微球的tg-dtg检测图。

18.图4为本发明活性微球包裹前后的光学电镜图(a为丁二酸,b为活性微球)。

19.图5为本发明活性微球包裹原理示意图。

具体实施方式

20.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和步骤以外,均可以以任何方式组合。

21.本说明书(包括附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

22.实施例1一种活性微球的制备方法,具体步骤为:(1)将丁二酸置于冷冻干燥设备中干燥2h,再将丁二酸置于研磨设备中350r/min中速研磨,研磨设备环境温度调节在4℃,每次研磨时长3h,重复多次研磨,将得到粉末采用

1000目或以上的筛子过滤得到细化的丁二酸粉末粒子;(2)将松香甘油酯加入到二氯甲烷溶剂中溶解充分,使浓度达到20wt%,得到松香甘油酯成膜液;在搅拌的条件下,温度设置为35℃,将丁二酸粉末粒子加入到松香甘油酯成膜液(二者重量比1:8)中均匀分散2h,温度降至室温静置30min,过滤,乙醇-水洗涤,真空干燥5h,温度设置为50℃;将真空干燥物进行真空冷冻干燥2h,再采用超声波处理1h后,研磨细化;同理,细化后再按以上步骤重复浸入松香甘油酯成膜液中4次,过滤,洗涤,真空冷冻干燥,超声处理,研磨细化,得到松香甘油酯膜处理的活性微粒,待用;(3)将柠檬酸钠加入到去离子水中搅拌至完全溶解,再加入聚乙烯醇搅拌溶解,温度设置为60℃,得到聚乙烯醇成膜液,柠檬酸钠、聚乙烯醇与水的重量比为1:5:30;在搅拌的情况下,温度设置为50℃,将松香甘油酯膜处理的活性微粒加入到聚乙烯醇成膜液(重量比1:10)中均匀分散成悬浮浊液,搅拌冷却,过滤,超声处理45min,采用乙醇边过滤边清洗,置于60℃烘箱真空干燥,研磨细化;同理,细化后再重复浸入聚乙烯醇成膜液中1-5次,冷却、过滤,洗涤,真空冷冻干燥,超声处理,研磨细化,得到聚乙烯醇膜处理的活性微粒,待用;(4)将硼酸钠溶于乙醇中得到硼酸钠溶液(浓度4wt%),将聚乙烯醇膜处理过的活性微粒加入到硼酸钠溶液中先进行超声处理10min(其中,聚乙烯醇膜处理过的活性微粒与硼酸钠溶液的质量之比为1:20),再进行搅拌浸泡处理,温度设置为50℃,搅拌浸泡处理时长为6h,清洗,置于60℃烘箱真空干燥,研磨细化;最后,采用500目或以上的筛子过滤,得到活性微球。

23.实施例2按以下重量份数计的组分制备:包括50重量份溶剂,3重量份增稠剂,5重量份实施例1活性微球,1重量份表面活性剂,35重量份松香,3重量份缓蚀剂,1重量份抗氧剂,及2重量份添加剂;所述的溶剂为丙三醇、戊二醇、乙醇的组合溶剂,其质量分数比例为3:2:2;所述的增稠剂为芥酸酰胺;所述的表面活性剂为12-羟基硬脂酸;所述的松香为氢化松香;所述的缓蚀剂为钼酸钠与苯并三氮唑复合而得的钼酸钠-苯并三氮唑复合物,钼酸钠与苯并三氮唑的质量分数比为1:2;所述的抗氧剂为亚磷酸酯、2,6-二叔丁基-4-甲基苯酚的组合物,其质量分数比例为2:1;所述的添加剂为n,n-二甲基乙酰胺、2-乙酰基吡咯、三乙醇胺组合物,其质量分数比例为2:1:1。

24.其制备步骤如下:步骤一:分别将松香、添加剂、增稠剂加入到溶剂中搅拌溶解,温度设置为130℃,待体系中的固体物料完全溶解后,继续搅拌混合45min,得到均匀的混合物a,冷却至室温,待用;步骤二:将抗氧剂、缓蚀剂、表面活性剂加入到混合物a中搅拌混合,温度设置为90℃,熔融搅拌2h至混合均匀;再将物料加入到三辊研磨机中研磨5次,温度设置为70℃,并研磨过筛网,得到细化均匀的膏状的混合物b,冷却至室温,待用;步骤三:将活性微球加入到膏状混合物b中搅拌混合,温度设置为60℃,搅拌30min后进行超声波处理30min,再继续旋转混合分散1h,冷却至室温,得到一种锡膏助焊剂;步骤四:质量分数为88%锡粉合金加入到质量分数为12%的锡膏助焊剂中,低速分

散混合8min,再超声波处理10min,然后高速分散混合20min,即可得到一种可焊接的锡膏,待用。

25.其中,锡粉合金为sn

96.5

ag

3.0

cu

0.5

,熔点为217℃。

26.对比例1按以下重量份数计的组分制备:包括50重量份溶剂,3重量份增稠剂,5重量份丁二酸,1重量份表面活性剂,35重量份松香,3重量份缓蚀剂,1重量份抗氧剂,及2重量份添加剂。

27.所述的溶剂为丙三醇、戊二醇、乙醇的组合溶剂,其质量分数比例为3:2:2;所述的增稠剂为芥酸酰胺;所述的表面活性剂为12-羟基硬脂酸;所述的松香为氢化松香;所述的缓蚀剂为钼酸钠与苯并三氮唑复合而得的钼酸钠-苯并三氮唑复合物,钼酸钠与苯并三氮唑的质量分数比为1:2;所述的抗氧剂为亚磷酸酯、2,6-二叔丁基-4-甲基苯酚的组合物,其质量分数比例为2:1;所述的添加剂为n,n-二甲基乙酰胺、2-乙酰基吡咯、三乙醇胺组合物,其质量分数比例为2:1:1。

28.其制备步骤如下:步骤一:分别将松香、添加剂、增稠剂加入到溶剂中搅拌溶解,温度设置为130℃,待体系中的固体物料完全溶解后,继续搅拌混合45min,得到均匀的混合物a,冷却至室温,待用;步骤二:将抗氧剂、缓蚀剂、表面活性剂加入到混合物a中搅拌混合,温度设置为90℃,熔融搅拌2h至混合均匀;再将物料加入到三辊研磨机中研磨5次,温度设置为70℃,并研磨过筛网,得到细化均匀的膏状的混合物b,冷却至室温,待用;步骤三:将活性微球加入到膏状混合物b中搅拌混合,温度设置为60℃,搅拌30min后进行超声波处理30min,再继续旋转混合分散1h,冷却至室温,得到一种锡膏助焊剂;步骤四:质量分数为88%锡粉合金加入到质量分数为12%的锡膏助焊剂中,低速分散混合8min,再超声波处理10min,然后高速分散混合20min,即可得到一种可焊接的锡膏,待用。

29.其中,锡粉合金为sn

96.5

ag

3.0

cu

0.5

,熔点为217℃。

30.对比例2按以下重量份数计的组分制备:包括50重量份溶剂,3重量份增稠剂,5重量份实施例1活性微球,1重量份表面活性剂,35重量份松香,3重量份苯并三氮唑,1重量份抗氧剂,及2重量份添加剂。

31.所述的溶剂为丙三醇、戊二醇、乙醇的组合溶剂,其质量分数比例为3:2:2;所述的增稠剂为芥酸酰胺;所述的表面活性剂为12-羟基硬脂酸;所述的抗氧剂为亚磷酸酯、2,6-二叔丁基-4-甲基苯酚的组合物,其质量分数比例为2:1;所述的添加剂为n,n-二甲基乙酰胺、2-乙酰基吡咯、三乙醇胺组合物,其质量分数比例为2:1:1。

32.其制备步骤如下:步骤一:分别将松香、添加剂、增稠剂加入到溶剂中搅拌溶解,温度设置为130℃,待体系中的固体物料完全溶解后,继续搅拌混合45min,得到均匀的混合物a,冷却至室温,待用;步骤二:将抗氧剂、苯并三氮唑、表面活性剂加入到混合物a中搅拌混合,温度设置

为90℃,熔融搅拌2h至混合均匀;再将物料加入到三辊研磨机中研磨5次,温度设置为70℃,并研磨过筛网,得到细化均匀的膏状的混合物b,冷却至室温,待用;步骤三:将活性微球加入到膏状混合物b中搅拌混合,温度设置为60℃,搅拌30min后进行超声波处理30min,再继续旋转混合分散1h,冷却至室温,得到一种锡膏助焊剂;步骤四:质量分数为88%锡粉合金加入到质量分数为12%的锡膏助焊剂中,低速分散混合8min,再超声波处理10min,然后高速分散混合20min,即可得到一种可焊接的锡膏,待用。

33.其中,锡粉合金为sn

96.5

ag

3.0

cu

0.5

,熔点为217℃。

34.性能评测:锡槽温度设置为265℃,室内,无风;通过对实施例2和对比例所得到锡膏测试样品进行相应的性能评价测试,并得到对应评价结果,如表1所示。

35.表1样品测试结果测试结果分析:表1中实施例2与对比例1的数据对比显示,采用活性微球的实施例2的全熔化个数比例为100%,而对比例1的全熔化个数为90%,且存在不熔化情况;实施例2中样品的熔化速度较对比例1的熔化速度更快;实施例2中的葡萄球数比例为0.32%,较对比例1中的葡萄球数比例(为6.98%)更低;实施例2中的润湿力测试结果为6.13 mn,较对比例1中的润湿力(为5.56 mn)更好;而且,实施例2的扩展率为93.2%,比对比例1的扩展率(为82.4%)更优异;综合评价可以得出,采用经过活性微球的方法处理后得到的助焊剂,较直接加入没有经过处理的丁二酸活性剂得到的助焊剂,在多个方面具有明显提高,也直接或间接地反映出其润湿性的提高。并且由表1中实施例2与对比例2的数据对比显示,采用钼酸钠与苯并三氮唑复合而得的钼酸钠-苯并三氮唑复合物作为缓蚀剂,相对单一采用苯并三氮唑所得的缓蚀率明显更高,缓蚀效果更好。

36.图2为本发明实施例2(图2 a)与对比例1(图2 b)所得锡膏对锡粒融化后的对比图,其中由图2 a中可看到得到的测试板上的锡粒全部熔化,具有较好的圆润度;而图2 b中可看到有1个锡粒不熔化,3个锡粒半熔化,圆润度也相对较差;由此可以看出将丁二酸经过表面修饰或膜处理化后得到活性微球后具有更好的耐温活性,在高温中具有更好的湿润效果。

37.此外,从附图3中的tg-dtg检测图中可以得出,在温度升至186.5℃时出现一个峰,为丁二酸的熔融温度;且在225℃前质量只减少了9.49%,为挥发性小分子和不完全包裹的丁二酸;在230℃之后活性微球质量迅速减少,为包裹的高分子材料熔融后,丁二酸释放出来,并升华挥发掉。附图4中图a为丁二酸电镜图,图b为包裹后的丁二酸电镜图;从图a中可

以看出,纯的丁二酸为较规则的晶体颗粒状,而从图b中可以看出,丁二酸包裹后的颗粒表面较为粗糙,大部分形状为类球状或椭圆球状,也说明了丁二酸包裹后相对纯的丁二酸是有明显的变化的,也侧面反映出对丁二酸的包裹是成功有效的。

38.上述实施例为本发明较佳的实施方式的一部分,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1