太阳能电池组件绝缘层薄膜加工碎片清理装置的制作方法

1.本实用新型涉及一种太阳能电池组件绝缘层薄膜加工碎片清理装置。

背景技术:

2.绝缘层是太阳能电池组件中重要的组成部分,绝缘层的厚度100~200μm,太阳能电池片的厚度大约为175μm,绝缘层在生产加工中,需要对应安装太阳能电池片的电极位置进行激光开孔,打孔的直径是2.5~5mm,但是激光开孔后会有残留,太阳能电池组件在做封装作业时,如果绝缘层上有残留的废料容易压碎太阳能电池片,影响太阳能电池组件的生产良率。目前是厂家主要是依靠人工视检的方式检测绝缘层薄膜是否存在废料,但是依靠人工检验,不仅效率低下,而且容易出现漏检的情况。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种结构合理、使用方便的太阳能电池组件绝缘层薄膜加工碎片清理装置。

4.为解决上述技术问题,本实用新型提供了一种太阳能电池组件绝缘层薄膜加工碎片清理装置;

5.包括两组刮削清理组件和若干压辊组件;

6.所述压辊组件包括驱动电机、上压辊和下压辊,上压辊侧壁与下压辊侧壁接触,驱动电机驱动上压辊和下压辊相反方向转动,若干压辊组件依次间隔布置,所有压辊组件的上压辊和下压辊之间区域构成太阳能电池组件的绝缘层薄膜往复移动的刮削通道;

7.两组刮削清理组件分别布置在刮削通道的走向方向两侧,所述刮削清理组件包括刮削刀和支撑滚筒和若干驱动气缸,若干驱动气缸固定在刮削通道的上侧,所述驱动气缸的活塞杆向下伸出,并且所有驱动气缸的活塞杆端部与刮削刀固定连接,刮削刀的长度方向与刮削通道的宽度方向一致,所述驱动气缸带动刮削刀上下移动,刮削刀移动至其最低行程位置时,刮削到的刀刃与支撑滚筒侧壁接触。

8.为了更清楚的理解本实用新型的技术内容,以下将本太阳能电池组件绝缘层薄膜加工碎片清理装置简称为本清理装置。

9.作为本清理装置的优选,本清理装置还包括机架,所述压辊组件的上压辊两端和下压辊两端分别支撑在机架上,所述刮削清理组件的若干驱动气缸固定连接在机架上,所述刮削清理组件的支撑滚筒两端也支撑在机架上。

10.作为本清理装置的优选,本清理装置还包括送料台,送料台处于机架旁侧,送料台上端面设有送料网,送料网边缘与刮削通道的始端衔接。

11.作为本清理装置的优选,本清理装置还包括两组感应组件,两组感应组件与两组刮削清理组件一一对应,所述感应组件包括若干检测太阳能电池组件绝缘层薄膜位置信号的光电传感器,所述光电传感器对准刮削通道。

12.作为本清理装置的优选,机架上设有若干用于支撑太阳能电池组件绝缘层薄膜的

辅助平板,所述压辊组件的相邻两侧分别设有辅助平板,辅助平板的上端面高度与刮削通道的水平高度一致。

13.作为本清理装置的优选,所述刮削清理组件还包括刮削电机,刮削电机驱动支撑滚筒转动,并且支撑滚筒转动方向、转速与压辊组件的下压辊转动方向、转速一致。

14.作为本清理装置的优选,机架上还固定连接有静电消除器,静电消除器处于刮削通道的始端上侧,静电消除器的出风口对准刮削通道的始端。

15.采用这样的结构后,利用压辊组件带动太阳能电池组件的绝缘层薄膜移动,利用两组刮削清理组件将绝缘层薄膜上的废料刮除,避免绝缘层薄膜上的打孔废料残留,影响后续的封装作业。

16.本清理装置的有益技术效果为:结构合理、使用便捷,利用机械自动刮削的方式代替现有技术中人工视检的操作,不仅杜绝了因漏检出现的残留,提升了后续封装作业的良率,而且减少了人工投入,降低了成本。

附图说明

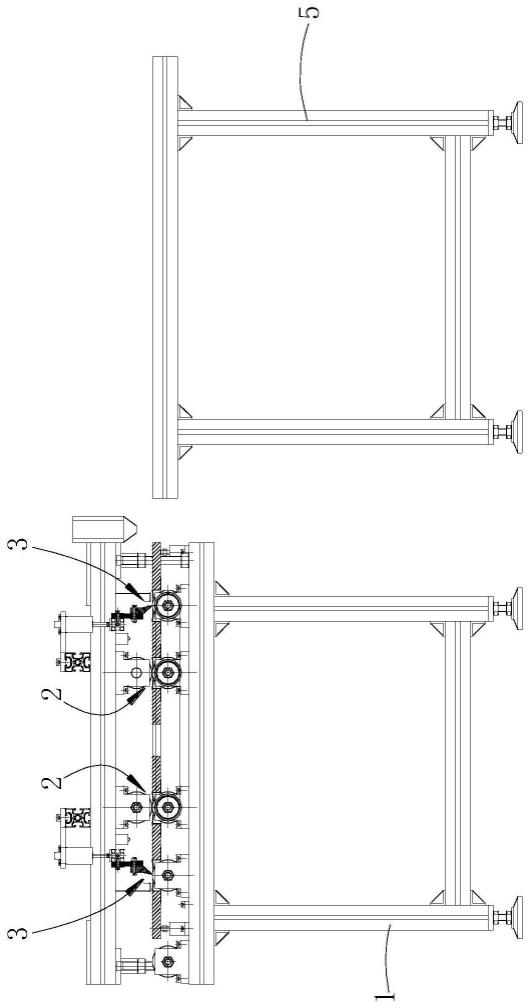

17.图1是本清理装置实施例的主视图之一。

18.图2是本清理装置实施例的主视图之二。

19.图3是本清理装置实施例送料台的俯视图。

具体实施方式

20.如图1至3所示(图2中省略了送料台5)。

21.本清理装置包括机架1、送料台5、两组刮削清理组件3、两组感应组件和两组压辊组件2。

22.机架1为铝型材框架,两组刮削清理组件3、两组感应组件和两组压辊组件2都设置在机架1上侧。

23.两组压辊组件2依次左、右布置在机架1上侧,两组压辊组件2布置在同一水平高度上,每组压辊组件2包括驱动电机、上压辊21和下压辊22,上压辊21和下压辊22依次上下水平布置,上压辊21前、后两端和下压辊22前、后两端分别通过轴承支撑在机架1上,上压辊21侧壁与下压辊22侧壁接触,驱动电机通过螺栓固定在机架1上,驱动电机通过皮带传动机构驱动上压辊21和下压辊22相反方向转动(驱动电机与皮带传动机构都为市售的常规产品,图中未示出),两组压辊组件2依次间隔布置,所有压辊组件2的上压辊21和下压辊22之间区域构成太阳能电池组件的绝缘层薄膜往复移动的刮削通道23。

24.两组刮削清理组件3分别布置在刮削通道23的长度方向两侧,刮削清理组件3包括刮削刀31、支撑滚筒32、刮削电机和三个驱动气缸33,三个驱动气缸33通过支架固定在机架1上侧,并且三个驱动气缸33处于刮削通道23的上侧,三个驱动气缸33同步驱动,驱动气缸33的活塞杆向下伸出,并且所有驱动气缸33的活塞杆端部与刮削刀31焊接固定,刮削刀31的长度方向与刮削通道23的宽度方向一致,驱动气缸33带动刮削刀31上下移动,支撑滚筒32略微低于刮削通道23的水平高度,支撑滚筒32两端也通过轴承支撑在机架1上,刮削刀31移动至其最低行程位置时,刮削到的刀刃与支撑滚筒32侧壁接触,刮削电机安装在机架上(图中未示出刮削电机),刮削电机驱动支撑滚筒32转动,并且支撑滚筒32转动方向、转速与

压辊组件2的下压辊22转动方向、转速一致。

25.两组感应组件与两组刮削清理组件3一一对应,每组感应组件处于压辊组件2与对应的刮削清理组件3之间,感应组件包括三个检测太阳能电池组件绝缘层薄膜位置信号的光电传感器41,所述光电传感器41对准刮削通道23。

26.机架1上设有六块用于支撑太阳能电池组件绝缘层薄膜的辅助平板11,刮削清理组件3及压辊组件2的相邻两侧分别设有辅助平板11,辅助平板11的上端面高度与刮削通道23的水平高度一致。

27.送料台5处于机架1右侧,送料台5下部为铝型材的框架结构,送料台5的上端面开口,送料台5上端面设有送料网51,送料网51边缘与刮削通道23的始端(右端)衔接。

28.机架1上还固定安装有静电消除器6,静电消除器6处于刮削通道的始端上侧,静电消除器6的出风口对准刮削通道的始端,静电消除器6可以消除绝缘层的静电。

29.使用时,先将太阳能电池组件的绝缘层薄膜放置在送料台5的送料网51上,逐步将绝缘层薄膜送入刮削通道23的始端的始端,处于右侧位置的感应组件的三个光电传感器41在绝缘层薄膜进入刮削通道23之前感应绝缘层薄膜,同时,左侧位置的感应组件的三个光电传感器41没有感应到绝缘层薄膜,则右侧的感应组件向外部的控制电路发送信号;

30.启动两组压辊组件2的驱动电机正转,上压辊21和下压辊22同步转动,上压辊21和下压辊22实现对绝缘层薄膜的夹持并且带动绝缘层薄膜向刮削通道23末端方向移动;此过程中,启动处于右侧刮削清理组件3的三个驱动气缸33,刮削刀31向下移动,刮削刀31抵靠在绝缘层薄膜上端面上,并且刮削刀31配合支撑滚筒32夹紧绝缘层薄膜,随着绝缘层薄膜的逐步移动,刮削刀31将绝缘层薄膜右部大部分区域上的打孔废料刮除;

31.绝缘层薄膜向左移出处于右侧位置的感应组件的三个光电传感器41的感应范围,同时,左侧位置的感应组件的三个光电传感器41感应到绝缘层薄膜,则启动两组压辊组件2的驱动电机反转,上压辊21和下压辊22带动绝缘层薄膜向刮削通道23始端方向移动;反向启动处于右侧刮削清理组件3的三个驱动气缸33,刮削刀31向上移动,刮削刀31脱离绝缘层薄膜;此过程中,启动处于左侧刮削清理组件3的三个驱动气缸33,刮削刀31抵靠在绝缘层薄膜上端面上,刮削刀31将绝缘层薄膜左部大部分区域上的打孔废料刮除;

32.直至绝缘层薄膜向右移出处于右侧位置的感应组件的三个光电传感器41的感应范围,同时,左侧位置的感应组件的三个光电传感器41没有感应到绝缘层薄膜,则停止两组压辊组件2的驱动电机运转,控制两组刮削清理组件3的驱动气缸33,刮削刀31向上移动至最大行程,此时绝缘层薄膜完成一次完整的刮除打孔废料的作业,可以将绝缘层薄膜取下进入下一道工序作业。

33.以上所述的仅是本实用新型的一种实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干变型和改进,这些也应视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1