一种马达支架总成焊接夹持装置的制作方法

1.本实用新型属于焊接加工装置技术领域,更具体地,涉及一种马达支架总成焊接夹持装置。

背景技术:

2.在传统的马达支架加工过程中,马达支架快速准确的定位及装夹是整个加工过程中非常重要的组成部分,也是保证马达支架的加工精度和加工效率的重要保证。传统的马达支架加工装夹是通过吊装的方式把马达支架放在工装夹具上,再通过机械的方式找正,最后通过人工的方式进行压紧。这种作业方式人工划线、手工拼接定位,不仅工作强度大,而且效率低下;再者人工拼焊,误差较大,尺寸容易超差导致产品报废;产品一致性差,后续数控设备加工,加工前产品打表校正时间较长,给生产造成很大的不便,进而会造成整体的加工效率比较低,同时,也存在一定的安全隐患。

3.因此,急需一种结构简单、容易操作、焊接效率和精度高且成本低廉的马达支架焊接夹持装置。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本实用新型提供一种马达支架总成焊接夹持装置,在底板上设燕尾滑道,在燕尾滑道的两侧平行设置马达套筒定位轴支撑块,在马达套筒定位轴支撑块上安装马达套筒,在马达套筒的两侧分别设横跨燕尾滑道的腹板定位块,在每个腹板定位块远离马达套筒一侧的燕尾滑道上滑动设置侧板定位滑块,在侧板定位滑块上设快夹,通过马达套筒定位轴支撑块对马达套筒定位轴、马达套筒以及腹板进行支撑,通过腹板定位块对马达支架总成的腹板在马达套筒上的位置进行定位固定,通过马达套筒两侧板定位滑块及其快夹对马达支架总成的侧板定位并通过侧板定位滑块在燕尾滑道的滑动使其与腹板的端部紧密压紧或松开,为马达支架总成的焊接工序提供了极大的便利;本实用新型采用快夹压紧,燕尾滑槽滑动,结构简单,容易操作,且制作成本低,在达到装夹目的的前提下,焊接效率大大提升,焊接后产品一致性也得到了提升,后期加工装夹校表时间大大的缩短,极具实用性。

5.为了实现上述目的,本实用新型提供一种马达支架总成焊接夹持装置,马达支架总成包括平行间隔设于马达套筒外圆上的腹板和分别垂直设于所述腹板两端的侧板;所述马达套筒内设有套筒定位轴;

6.所述马达支架总成焊接夹持装置包括底板、设于所述底板上的燕尾滑道、平行设于所述燕尾滑道两侧的套筒定位轴支撑块、滑动设于所述燕尾滑道上的腹板定位块和侧板定位滑块以及设于所述侧板定位滑块上的快夹;

7.所述套筒定位轴支撑块用于支撑所述马达套筒及其定位轴;

8.所述腹板定位块用于对所述腹板在马达套筒外圆上的安装位置进行定位;

9.所述侧板定位滑块用于对所述侧板进行定位;

10.所述快夹用于夹紧所述侧板;

11.所述侧板定位滑块包括滑动设于所述燕尾滑道上的定位滑板、垂直设于所述定位滑板上的垂板、设于所述定位滑板与所述垂板之间的加强筋板以及设于所述定位滑板的底部侧边上旋转定位销。

12.进一步地,所述腹板定位块和所述侧板定位滑块的底部分别设有与所述燕尾滑道相配套的燕尾滑槽。

13.进一步地,所述腹板定位块在所述马达套筒的两侧分别设置,且分别滑动式横跨设立于所述燕尾滑道上;

14.所述侧板定位滑块在马达套筒的两侧分别设置,且分别滑动设置在每个腹板定位块远离马达套筒一侧的燕尾滑道上,两个所述侧板定位滑块相向设立。

15.进一步地,所述腹板定位块与所述套筒定位轴支撑块垂直设置,彼此端部贴合形成闭合的四边形环形空间,所述马达套筒位于所述四边形环形空间内。

16.进一步地,所述套筒定位轴支撑块垂直于所述底板设立,用于支撑马达套筒和套筒定位轴的整体重量;

17.所述套筒定位轴支撑块的上端面设有第一凹槽,所述第一凹槽与所述套筒定位轴的外圆相匹配。

18.进一步地,所述腹板定位块的上部两侧分别设有对称的l形缺口,使得所述腹板定位块整体成倒t形状结构;

19.所述倒t形状结构远离所述燕尾滑道的一端宽度与两个所述腹板的间距相同,以实现对所述腹板的安装位置的定位;

20.所述腹板的底部结构两侧分别设于相应的所述腹板定位块的l形缺口处。

21.进一步地,所述快夹在同一个侧板定位滑块上均匀间隔设立。

22.进一步地,所述腹板的底部设有与所述套筒的外圆相匹配的凹口,安装时与所述马达套筒的上部外圆贴合。

23.进一步地,所述侧板为中空的圆盘状,所述腹板的两端分别抵于所述侧板的圆盘上,彼此形成夹持状。

24.进一步地,所述底板为方形板状结构;

25.所述燕尾滑道为长条状,且设于所述底板的上表面中心轴线上。

26.总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

27.本实用新型的一种马达支架总成焊接夹持装置,在底板上设燕尾滑道,在燕尾滑道的两侧平行设置马达套筒定位轴支撑块,在马达套筒定位轴支撑块上安装马达套筒,在马达套筒的两侧分别设横跨燕尾滑道的腹板定位块,在每个腹板定位块远离马达套筒一侧的燕尾滑道上滑动设置侧板定位滑块,在侧板定位滑块上设快夹,通过马达套筒定位轴支撑块对马达套筒定位轴、马达套筒以及腹板进行支撑,通过腹板定位块对马达支架总成的腹板在马达套筒上的位置进行定位固定,通过马达套筒两侧板定位滑块及其快夹对马达支架总成的侧板定位并通过侧板定位滑块在燕尾滑道的滑动使其与腹板的端部紧密压紧或松开,为马达支架总成的焊接工序提供了极大的便利;本实用新型采用快夹压紧,燕尾滑槽滑动,结构简单,容易操作,且制作成本低,在达到装夹目的的前提下,焊接效率大大提升,

焊接后产品一致性也得到了提升,后期加工装夹校表时间大大的缩短,极具实用性。

附图说明

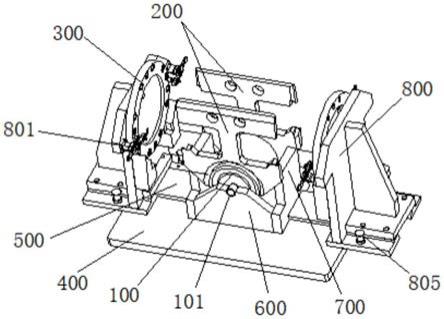

28.图1为本实用新型实施例一种马达支架总成焊接夹持装置的整体结构示意图(打开状态);

29.图2为本实用新型实施例一种马达支架总成焊接夹持装置的定位块结构示意图;

30.图3为一种马达支架总成焊接夹持装置的整体结构示意图(闭合状态)。

31.在所有附图中,同样的附图标记表示相同的技术特征,具体为:100-马达套筒、101-套筒定位轴、200-腹板、300-侧板、400-底板、500-燕尾滑道、600-套筒定位轴支撑块、700-腹板定位块、800-侧板定位滑块、801-快夹、802-定位滑板、803-垂板、804-加强筋板、805-旋转定位销。

具体实施方式

32.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。此外,下面所描述的本实用新型各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

33.如图1-图3所示,本实用新型提供一种马达支架总成焊接夹持装置,所述马达支架总成包括平行间隔设于马达套筒100外圆上的2个腹板200和分别垂直设于所述腹板200两端的侧板300;所述马达套筒100内设有套筒定位轴101;本实用新型的一种马达支架总成焊接夹持装置包括底板400、设于所述底板400上的燕尾滑道500、平行设于所述燕尾滑道500两侧的套筒定位轴支撑块600、滑动设于所述燕尾滑道500上的腹板定位块700和侧板定位滑块800以及设于所述侧板定位滑块800上的快夹801;所述套筒定位轴支撑块600用于支撑所述马达套筒100及其定位轴;所述腹板定位块700用于对所述腹板200在马达套筒外圆上的安装位置进行定位;所述侧板定位滑块800用于对所述侧板300进行定位;所述快夹801用于夹紧所述侧板300;本实用新型通过马达套筒定位轴支撑块对马达套筒定位轴、马达套筒以及腹板进行支撑,通过腹板定位块对马达支架总成的腹板在马达套筒上的位置进行定位固定,通过马达套筒两侧侧板定位滑块及其快夹对马达支架总成的侧板定位,并通过侧板定位滑块在燕尾滑道的滑动使其与腹板的端部紧密压紧或松开,为马达支架总成的焊接工序提供了极大的便利;本实用新型采用快夹压紧,燕尾滑槽滑动,结构简单,容易操作,且制作成本低,在达到装夹目的的前提下,焊接效率和装夹精度大大提升,焊接后产品一致性也得到了提升,后期加工装夹校表时间大大的缩短,极具实用性。

34.进一步地,如图1-图3所示,所述底板400为方形板状结构,所述燕尾滑道500为燕尾状长条滑道,设于所述底板400的上表面中心轴线上,用于安装所述腹板定位块700和所述侧板定位滑块800;所述腹板定位块700和所述侧板定位滑块800的底部分别设有与所述燕尾滑道500相配套的燕尾滑槽;所述腹板定位块700在所述马达套筒的两侧分别设置,且分别滑动式横跨设立于所述燕尾滑道500上;所述腹板定位块700与所述套筒定位轴支撑块600垂直设置,彼此端部贴合形成闭合的四边形环形空间,所述马达套筒100位于所述四边形环形空间内;所述侧板定位滑块800也为2个,分别可滑动的相对设于所述腹板定位块700

远离所述马达套筒100的一侧。

35.进一步地,如图1-图3所示,两个所述套筒定位轴支撑块600均垂直于所述底板400设立,用于支撑马达套筒100和套筒定位轴101的整体重量;所述套筒定位轴支撑块600的上端面设有第一凹槽601,所述第一凹槽601为半圆形,与所述套筒定位轴101的外圆相匹配,用于容纳和支撑套筒定位轴101;工作时,所述套筒定位轴101穿过马达套筒100,并使得所述套筒定位轴101的两端分别定位于两个所述套筒定位轴支撑块600的第一凹槽601内。

36.进一步地,如图1-图3所示,所述腹板定位块700的上部两侧分别设有对称的l形缺口,使得所述腹板定位块700整体成倒t形结构;所述倒t形结构远离所述燕尾滑道500的一端宽度与两个所述腹板200的间距相同,以实现对所述腹板200的安装位置的定位;所述腹板200为工字形,其底部设有与所述套筒的外圆相匹配的凹口,安装时与所述马达套筒100的上部外圆贴合;所述腹板200的底部结构两侧分别设于相应的所述腹板定位块700的l形缺口处,两个所述腹板200通过与两个所述腹板定位块700彼此形成夹持状实现所述腹板200在所述马达套筒100上的定位。

37.进一步地,如图1-图3所示,所述侧板定位滑块800在两个所述腹板定位块700远离马达套筒一侧的燕尾滑道上分别相向滑动设置;所述侧板定位滑块800上设有用于夹持所述侧板300的至少2个快夹801,所述快夹801在同一个侧板定位滑块上均匀间隔设立;利用侧板定位滑块型面对侧板进行定位;所述侧板300为中空的圆盘状,每个所述腹板200的两端分别抵于所述侧板300的圆盘上;在马达支架安装就位时,所述侧板300与所述腹板200彼此形成夹持状,以待焊接工序进行。

38.进一步地,如图1-图3所示,所述侧板定位滑块800包括定位滑板802、垂直设于所述定位滑板802上的垂板803、设于所述定位滑板802与所述垂板803之间的加强筋板804以及设于所述定位滑板802上的旋转定位销805;所述定位滑板的底部滑动设于所述燕尾滑道500上;所述旋转定位销805设于所述定位滑板802的底部侧边上,通过相向设立的2个所述侧板定位滑块800的快夹对分别安装在其上的所述侧板300进行夹紧之后,相向滑动所述侧板定位滑块800,使得所述侧板300与所述腹板200的端部相抵接并压紧,接着通过所述旋转定位销805将所述侧板定位滑块800与底板400固定,进而实现马达支架总成的夹持固定,以备焊接工序的顺利进行。

39.本实用新型提供的一种马达支架总成焊接夹持装置的工作过程和原理:第一步,松开每个侧板定位滑块上的旋钮定位销,将每个侧板定位滑块向燕尾滑道的两端打开;第二步,将套筒定位轴穿过马达套筒,并将套筒定位轴的两端定位于套筒定位轴支撑块的半圆凹槽内;第三步,在所述马达套筒的上方装互相平行的腹板,使每个腹板底部结构的两个端部卡设在对应的腹板定位块的l形缺口处;第四步,在每个侧板定位滑块的快夹上安装侧板,利用侧板定位滑块型面对侧板进行定位,并通过快夹压紧;第五步,在装夹侧板后,将侧板定位滑块向马达套筒所在方向闭合,并用旋钮定位销定位,如此完成了对马达支架总成的夹持,以待进行焊接工序。

40.本实用新型在底板上设燕尾滑道,在燕尾滑道的两侧平行设置马达套筒定位轴支撑块,在马达套筒定位轴支撑块上安装马达套筒,在马达套筒的两侧分别设横跨燕尾滑道的腹板定位块,在每个腹板定位块远离马达套筒一侧的燕尾滑道上滑动设置侧板定位滑块,在侧板定位滑块上设快夹,通过马达套筒定位轴支撑块对马达套筒定位轴、马达套筒以

及腹板进行支撑,通过腹板定位块对马达支架总成的腹板在马达套筒上的位置进行定位固定,通过马达套筒两侧侧板定位滑块及其快夹对马达支架总成的侧板定位,并通过侧板定位滑块在燕尾滑道的滑动使其与腹板的端部紧密压紧或松开,为马达支架总成的焊接工序提供了极大的便利;本实用新型采用快夹压紧,燕尾滑槽滑动,结构简单,容易操作,且制作成本低,在达到装夹目的的前提下,焊接效率和装夹精度大大提升,焊接后产品一致性也得到了提升,后期加工装夹校表时间大大的缩短,极具实用性。

41.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1