一种大口径天线方位轨道分段焊接预处理装置

1.本实用新型属于天文装备技术领域,具体涉及一种大口径天线方位轨道分段焊接预处理装置。

背景技术:

2.方位轨道作为保证大口径天线实现方位转动的基础部分,其组装和分段焊接过程中的变形对天线指向精度有重要影响。由于大口径天线轨道要支撑巨大载荷,导致其直径达到几十米,单段轨道质量达到数吨,而且为了保证天线指向精度,方位轨道还必须有很高的表面不平度,这些都对方位轨道的焊接质量提出了极高的要求。

3.理论上,轨道的焊接预处理主要包括设置焊接反变形工装和焊接区预热,但由于大口径天线方位轨道的特殊性,在其分段焊接的预处理过程和分段焊接时会存在以下问题:

4.1)大口径天线方位轨道质量巨大,以往并没有有效的反变形工装来精准调控方位轨道的焊接变形。

5.2)对轨道待焊区预热,需要先用陶瓷加热片覆盖待焊区,然后用石棉布进行包裹保温,这种加热保温方式繁琐且无法使待焊区受热均匀。

6.3)待焊区预热完毕后,需要拆除陶瓷加热片和石棉布,然后人工对待焊区进行焊接,且焊接持续时间超过十二小时,这种长时间、高强度的焊接方式无法保证焊接质量和精度。

技术实现要素:

7.为了解决现有技术的问题,本实用新型提出了一种大口径天线方位轨道分段焊接预处理装置,该装置能够有效的利用反变形工装来精准调控方位轨道的焊接变形,并且对轨道待焊区预热,使待焊区受热均匀,以提高方位轨道分段焊接的质量并保证方位轨道表面的高精度。

8.本实用新型是通过下述技术方案来实现的。

9.本实用新型提供了一种大口径天线方位轨道分段焊接预处理装置,包括方位轨道、地基、反变形机构、加热机构、移动机构和定位机构;所述地基上固定有两段轨道,两段轨道之间为待焊区,待焊区的正下方设置反变形机构;定位机构分别位于两段轨道之间的地基上,移动机构设于地基上,加热机构通过移动机构沿地基移动,并通过定位机构定位,将待焊区预热处理和分段焊接。

10.对于上述技术方案,本实用新型还有进一步优选的方案:

11.优选的,反变形机构包括调节螺栓、支撑板和调节螺母,两段方位轨道的后半部分通过调节螺栓固定在地基上,两段方位轨道的前半部分通过调节螺栓和调节螺母与支撑板连接。

12.优选的,位于支撑板上方的两段方位轨道对接形成待焊区。

13.优选的,所述移动机构包括齿轮和齿条,两段齿条分别固定在方位轨道左右两侧的地基上,齿轮分别固定在所述加热机构下方,齿轮和齿条相互啮合。

14.优选的,所述加热机构包括加热炉、加热板、连接底座和热电偶,加热炉通过齿轮啮合齿条连接在地基上方,连接底座位于加热炉上方,热电偶从加热炉顶部伸入加热炉内,加热板分别布置在加热炉内部的两侧和上侧。

15.优选的,所述定位机构包括第一定位点、第二定位点和接近开关,第一定位点和第二定位点分别安装在地基同一侧的两个前后不同位置;接近开关安装在加热炉口朝向方位轨道侧。

16.优选的,第一定位点和第二定位点分别设于反变形机构的两侧。

17.优选的,进一步包括一控制器,控制器分别连接齿轮、加热炉和接近开关,通过接收接近开关信号,控制加热炉行进和加热的起止;控制器连接并控制焊接机械臂进行持续焊接。

18.本实用新型由于采取以上技术方案,其具有以下有益效果:

19.本实用新型在简化大型轨道分段焊接预处理流程,提高轨道分段焊接质量和轨道表面精度方面有如下优点:

20.1)将天线方位轨道分段焊接的预处理流程进行了高度集成,通过一套预处理装置即可将以往繁琐的焊前预处理过程实现,简化方位轨道分段焊接步骤的同时提高了焊接可靠性。

21.2)设计了用于方位轨道分段焊接在现场施工的反变形机构,提高了方位轨道焊后的表面不平度,克服了大型轨道现场分段焊接无法精准调控焊接变形的缺点。

22.3)将焊接机械臂与加热机构进行集成,通过焊接机械臂取代人工直接对待焊区进行长时间持续焊接,在减小劳动强度的同时保证了焊接质量和精度。

附图说明

23.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,并不构成对本实用新型的不当限定,在附图中:

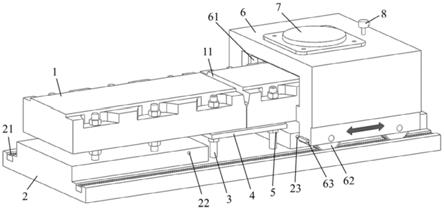

24.图1为本实用新型实施例中焊接预处理装置的三维示意图;

25.图2为本实用新型实施例中方位轨道反变形前待焊区夹角示意图;

26.图3为本实用新型实施例中方位轨道反变形后待焊区夹角示意图;

27.图4为本实用新型实施例中加热机构对待焊区加热时的三维示意图。

28.图中:1、方位轨道;11、待焊区;2、地基;21、齿条;22、第一定位点;23、第二定位点;3、调节螺栓;4、支撑板;5、调节螺母;6、加热炉;61、加热板;62、齿轮;63、接近开关;7、连接底座;8、热电偶。

具体实施方式

29.下面将结合附图以及具体实施例来详细说明本实用新型,在此本实用新型的示意性实施例以及说明用来解释本实用新型,但并不作为对本实用新型的限定。

30.结合图1所示,本实施例提供的大口径天线方位轨道分段焊接预处理装置,包括方位轨道1、地基2、反变形机构、加热机构、移动机构和定位机构;其中,地基2上固定有两段轨

道1,两段轨道1之间为待焊区11,反变形机构位于两段方位轨道1之间待焊区11的正下方;定位机构分别位于两段轨道1之间的地基2上,移动机构设于地基2上,加热机构通过移动机构沿地基2移动,并通过定位机构定位,实现大口径天线方位轨道预处理和分段焊接。

31.结合图1所示,地基2上固定安装有多组螺栓,一段方位轨道1的后半部分与地基2通过螺栓和螺母进行连接固定,该段方位轨道的前半部分与另一段方位轨道1前半部分通过反变形机构支撑于地基2上,其中,反变形机构包括调节螺栓3、支撑板4和调节螺母5,反变形机构位于两段方位轨道1之间的待焊区11的正下方,四组调节螺栓3分别穿过支撑板4的四角和方位轨道1,通过调节螺母5连接,将两段方位轨道1固定对接,两段待焊方位轨道之间的待焊区呈“v”型。转动调节螺母可对待焊方位轨道的水平度进行调节,向上转动反变形机构的调节螺母可使方位轨道待焊区附近产生向上微变形。

32.移动机构包括齿轮62和齿条21,两段齿条21分别固定在方位轨道1左右两侧的地基2上,齿轮62分别固定在加热机构下方,齿轮62和齿条21相互啮合。

33.加热机构包括加热炉6、加热板61、连接底座7和热电偶8,加热炉6位于地基2上方,四个齿轮62安装在加热炉6底部,连接底座7位于加热炉6上方,热电偶8从加热炉6顶部的通孔伸入加热炉6内,加热板61分别布置在加热炉6内部的左右两侧和上侧,加热炉6内部可使方位轨道1穿过,并对方位轨道待焊区的左右两侧和上侧进行加热。

34.定位机构包括第一定位点22、第二定位点23和接近开关63,接近开关63安装在加热炉6的炉口,并朝向方位轨道1侧,第一定位点22和第二定位点23分别安装在地基2同一侧的前后不同位置,且两定位点分别设在反变形机构的两侧。

35.进一步包括一控制器,控制器分别连接齿轮、加热炉和接近开关,通过接收接近开关信号,控制加热炉行进和加热的起止;控制器连接并控制焊接机械臂进行持续焊接。

36.在本实施例中,根据预处理流程,先通过转动多组螺母,将两段方位轨道1调平,然后向上转动调节螺母5可使支撑板4对方位轨道1施加向上作用力f,从而使方位轨道1的待焊区11附近产生向上微变形。

37.如图2、图3所示,两段方位轨道1在反变形机构调节前焊接坡口的夹角为θ1,在反变形机构调节后焊接坡口的夹角为θ2,且焊接坡口夹角满足:θ1<θ2。

38.结合图4所示,可使加热炉在齿条上沿方位轨道方向进行移动,控制齿轮的转动,使加热炉6沿齿条21移动,第一定位点为加热炉给待焊区加热的位置点,第二定位点为加热炉起始位置点。当接近开关63发出信号,即表示加热炉已到第一定位点22,加热板61对方位轨道1的待焊区11进行焊前预热,热电偶8实时测量加热炉6内的温度。

39.结合图1和图4所示,加热并保温特定时间后,驱动齿轮62使加热炉6沿齿条反向移动,当接近开关63发出信号,即表示加热炉已到第二定位点23。固定于连接底座7的焊接机械臂对待焊区11进行持续焊接。

40.加热炉上方的连接底座可固定焊接机械臂,固定于连接底座上的焊接机械臂对待焊区焊接完毕后,反变形机构中形成的向上微变形可与焊接过程中产生的焊接变形相抵消,保证了两段方位轨道焊后的表面精度。

41.由以上实施例可以看出,本实用新型通过一套预处理装置将天线方位轨道分段焊接的预处理流程进行了统一集成,精准调控了方位轨道的焊接变形,大大减小了焊接过程的劳动强度,简化了方位轨道分段焊接步骤的同时提高了焊接可靠性。

42.本实用新型并不局限于上述实施例,在本实用新型公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1