一种保险杠支架成型模具的制作方法

1.本实用新型涉及模具结构技术领域,尤其是涉及一种保险杠支架成型模具。

背景技术:

2.目前,汽车生产中90%以上的零部件需要依靠模具成形,模具设计的水平直接影响产品的质量,保险杠支架也不例外,而且保险杠支架多是不对称的异形件,对于模具的要求更高。

3.有些保险杠支架件身是弯曲的,而且四周只有一部分需要压出弯边,这种特殊的结构使得保险杠支架在进行最后一道压型工序时,不好固定,极易滑落,在冲压时会跑偏,导致残次品率升高。

技术实现要素:

4.为了解决以上技术问题,本实用新型提供一种保险杠支架成型模具,在对保险杠支架进行压型工序时,实现了对保险杠支架的定位与固定,使得保险杠支架在冲压过程中不跑偏,进而减少了残次品的产生,提高了产品的质量。

5.一种保险杠支架成型模具,包括动模部分和定模部分,所述动模部分包括凸模,所述凸模凸起部分与所述保险杠支架的外形相匹配;所述定模部分包括凹模,所述凹模的凹腔与所述凸模的凸起部分相匹配并滑动连接,且所述凸起部分与凹腔的竖直方向的配合面之间留有容纳保险杠支架厚度的缝隙;所述凹模上表面上设有多个定位销,所述凹模的凹腔内设有多个凹腔定位销。

6.保险杠支架在进行压型工序前,件体的大体轮廓已冲压成型,件体是弯曲的,待压型部分留有余量,所以保险杠支架的半成品的外形略大于凹模,不能放入凹模内通过内模进行定位,保险杠支架的半成品此后称为待加工件,在进行压型工序时,待加工件要放置在定模的凹模上方,放置到合适位置后,动模上的凸模冲压下来,待加工件的余量上翻,形成弯边;所以,本方案采用了在凹模上表面安装定位销,定位销的安装位置取决于保险杠支架的弯边高度,换言之,定位销实现了对待加工件的定位,弯边的高度符合图纸要求;同时设置多个定位销,以实现限制待加工件其他方向的自由度,实现对保险杠支架的固定,使得待加工件在冲压过程中不跑偏。

7.另外,本保险杠支架另外没有弯边的部分,没有加工余量,但其同样需要定位,上述方案中采用在了凹模的凹腔内设有多个凹腔定位销,当待加工件在冲压过程中,会朝凹模内下落,此时凹腔定位销起作用,挡在待加工件无弯边的一边,限制了待加工件跑偏,实现对保险杠支架的固定,提高了产品质量,降低了残次品率。

8.定位销可以采用螺纹固定,也可采用过盈配合固定,因定位销属于易损易坏件,需要经常更换,此方案的定位销拆卸方便,便于更换。

9.作为优选,定位销有三个,分别紧贴保险杠支架要压出弯边位置的侧面,固设在凹模上表面,其中两个定位销位于保险杠支架长度方向,一个定位销位于保险杠支架宽度方

向;所述凹腔定位销有两个,紧贴所述保险杠支架非压出弯边位置的侧面,固设在凹模的凹腔内。

10.通过采用此技术方案,采用3个定位销和2个凹腔定位销,其中长度方向的两个定位销一个位于水平位置高的部分,一个位于水平位置低的部分,2个凹腔定位销同样是一个位于水平位置高的部分,一个位于水平位置低的部分,此设计合理,定位准确,固定牢固。

11.作为优选,动模部分还包括上模板,所述上模板下表面固定连接有凸模固定板和两个导向套固定板,两个导向套固定板分别位于凸模固定板长度方向的两边,所述凸模固定板下表面固定连接所述凸模,两个所述导向套固定板下分别固定连接有导向套。

12.作为优选,导向套滑动连接所述定模部分,所述定模部分还包括下模板,所述下模板上表面固定连接有凹模固定板和两个导向柱,两个导向柱分别位于凹模固定板长度方向的两边,且分别与所述导向套滑动连接,所述凹模固定板上表面固定连接所述凹模。

13.通过采用上述技术方案,在导向柱和导向套的配合下实现了动模部分与定模部分的冲压成型工序。

14.作为优选,凹模凹腔内设有不少于两个通孔,每个通孔内滑动连接有退料杆,每个所述退料杆下端连接有弹簧,每个退料杆自然状态下与放置在凹模上的保险杠支架下表面紧贴,所述凹模下表面的多个通孔处分别固定连接有底盖。

15.本技术方案中,通过在凹腔内设置退料杆,实现了完成待加工件的压型工序后,将加工完成的保险杠支架顶出来,方便将其拿取出来;而且因为每个退料杆自然状态下与放置在凹模上的保险杠支架下表面紧贴,所以同时实现了对待加工件在上料后、冲压前的辅助支撑作用。

16.作为优选,所述凹模的凹腔内通孔的数量为两个,所述通孔一个位于凹腔水平位置高的部分,另一个位于凹腔水平位置低的部分。

17.通过采用本技术方案,用最少的退料杆,实现了退料时弹出成品件时更加稳定,同时实现在辅助支撑待加工件时的稳定性。

18.作为优选,凹模上表面固设有两个定位块,其中一个定位块紧贴凸模的侧面,另一定位块与所述凸模滑动连接。

19.通过采用此技术方案,用简单的结构实现凹模与凸模的准确配合,保证了在冲压过程中凹模与凸模不会错位,提高了加工质量和安全性。

20.作为优选,凸模下表面上设置有定位槽,所述定位槽与所述与凸模滑动连接的定位块相配合。

21.通过采用此技术方案,定位块的一角嵌入定位槽,实现了凹模对凸模的定位,以及在冲压过程中凸模不会跑偏,保证了产品的加工质量。

22.作为优选,上模板宽度方向的两侧面上各设置有两个上吊耳,所述上吊耳位于上模板的近四角处。

23.作为优选,下模板宽度方向的两侧面上各设置有两个下吊耳,所述下吊耳位于下模板的近四角处。

24.通过采用上述技术方案,实现了对于动模部分与定模部分的安全吊装,除了使用吊耳的方式,可以选择吊环或吊环与吊耳组合的方式。

25.综上所述,本实用新型具有如下的有益技术效果:

26.1.通过采用定位销,实现了对待加工件的定位,同时限制待加工件其他方向的自由度,实现对保险杠支架的固定,使得待加工件在冲压过程中不跑偏,保证了生产的安全,提高的产品质量,降低了残次品率。

27.2.通过在凹腔内设置退料杆,实现了完成待加工件的压型工序后,将加工完成的保险杠支架顶出来,方便将其拿取出来,同时,实现了对待加工件在上料后、冲压前的辅助支撑作用。

附图说明

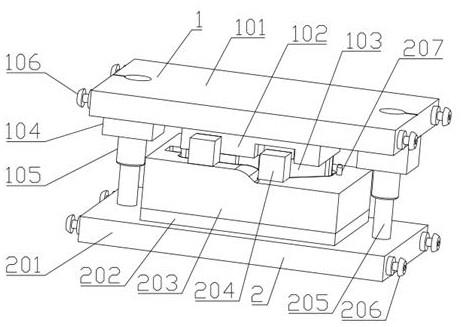

28.图1是一种保险杠支架成型模具示意图;

29.图2是动模部分示意图;

30.图3是定模部分示意图;

31.图4是保险杠支架压型前放置状态示意图;

32.图5是保险杠支架压型后放置状态示意图;

33.图6是保险杠支架压型前示意图;

34.图7是保险杠支架压型后示意图;

35.图8是保险杠支架压型前退料杆示意图;

36.图9是保险杠支架压型中退料杆示意图;

37.图10是保险杠支架压型后退料杆示意图。

38.附图标记说明:

39.1-动模部分;101-上模板;102-凸模固定板;103-凸模;104-导向套固定板;105-导向套;106-上吊耳;

40.2-定模部分;201-下模板;202-凹模固定板;203-凹模;204-凹模定位块;205-导向柱;206-下吊耳;207-定位销;208-凹腔内定位销;209-退料杆;210-弹簧;210-底盖;

41.3-压型前保险杠支架;

42.4-压型后保险杠支架。

具体实施方式

43.以下结合附图和具体实施例对本实用新型作进一步详细说明。

44.参照图1,一种保险杠支架成型模具,包括动模部分1和定模部分2。

45.参照图1和图2,所述动模部分1包括上模板101,上模板101下表面固定连接有凸模固定板102和两个导向套固定板104,两个导向套固定板104分别位于上模板101长度方向的两边,凸模固定板102下表面固定连接有凸模103,所述凸模103凸起部分与所述保险杠支架的外形相匹配,两个导向套固定板104下分别固定连接有导向套105;上模板101宽度方向的两侧面上各设置有两个上吊耳106,所述上吊耳106位于上模板101的近四角处。

46.参照图1和图3,所述定模部分2包括下模板201,下模板201上表面固定连接有凹模固定板202和两个导向柱205,两个导向柱205分别位于下模板201长度方向的两边,且分别与导向套105滑动连接,凹模固定板202上表面固定连接凹模203,所述凹模203的凹腔与凸模103的凸起部分相匹配并滑动连接,且所述凸起部分与凹腔的竖直方向的配合面之间留有容纳保险杠支架厚度的缝隙;所述凹模203上表面固设有两个定位块204,其中一个定位

块204紧贴凸模103的侧面,另一定位块204与所述凸模103滑动连接,凸模103下表面上设置有定位槽,定位槽和所述与凸模103滑动连接的定位块204相配合;下模板201宽度方向的两侧面上各设置有两个下吊耳206,所述下吊耳206位于下模板201的近四角处。

47.参照图4和图6,所述凹模203上表面上设有三个定位销207,分别紧贴保险杠支架要压出弯边位置的侧面,固设在凹模203上表面,其中两个定位销207位于保险杠支架长度方向,一个定位销207位于保险杠支架宽度方向。

48.参照图5和图7,所述凹模203的凹腔内设有两个凹腔定位销208,紧贴所述保险杠支架非压出弯边位置的侧面,固设在凹模203的凹腔内。

49.参照图3和图8,所述凹模203凹腔内设有,两个通孔,每个通孔内滑动连接有退料杆209,每个所述退料杆209下端连接有弹簧210,每个退料杆209自然状态下与放置在凹模203上的保险杠支架下表面紧贴,所述凹模203下表面的每个通孔处分别固定连接有底盖211。

50.本实施例的实施过程是:

51.首先,用吊装设备吊住下吊耳206,将保险杠支架成型模具吊到工作台上,将保险杠支架成型模具安装好,固定后,吊住上吊耳106将动模部分1打开,即与定模部分2分开,将待加工工件,如图6所示,放置到动模部分2的内模203上,待加工件的两条待弯边,与内模203上表面的三个定位销207靠近,通过三个定位销对其定位和固定,如图4所示,此时,参照图8,退料杆209处于自然状态,在弹簧210的作用下,紧贴在放置在凹模203上的待加工件的下表面,对待加工件起到辅助支撑作用。

52.然后,开动压力机,动模部分1在压力机的作用下,通过导向套105和导向柱206的引导,以及定位块204和定位槽的定位,动模部分1准确的冲压在待加工件上,此时如图5和图9所示,待加工件被压入凹模203模腔内,完成压型,成品件如图7所示,在冲压过程中,待加工件非折弯的长边恰好靠在凹腔定位销208上,凹腔定位销208对待加工件起到定位和固定的作用。

53.最后,吊起动模部分1,保险杠支架被退料杆209在弹簧210的作用下弹出凹腔,如图10所示,此时,操作人员用工具将保险杠支架取出,至此,整个压型过程完成。

54.为了使本实用新型的目的、技术方案及优点更加清楚明白,以上是结合附图及实施例,对本实用新型进行的进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1