一种桁架机器人锻压成型线用拉杆式手爪的制作方法

1.本技术涉及机械手爪的领域,尤其是涉及一种桁架机器人锻压成型线用拉杆式手爪。

背景技术:

2.机械手爪是一种能模拟人手的某些功能,用以夹持物件的机构,机械手是最早出现的工业机器人,也是最早出现的现代机器人,它可代替人的繁重劳动以实现生产的机械化和自动化,因而广泛应用于机械制造、冶金、电子、轻工和原子能等部门。

3.当汽车套筒件在进行加工时,需进行热锻压,温度较高,人手无法直接抓取。

技术实现要素:

4.为了实现汽车套筒的热锻压,本技术提供一种桁架机器人锻压成型线用拉杆式手爪。

5.本技术提供的一种桁架机器人锻压成型线用拉杆式手爪采用如下的技术方案:

6.一种桁架机器人锻压成型线用拉杆式手爪,包括驱动机构、机械手和安装框,所述驱动机构包括驱动件和联动机构,所述联动机构位于安装框内,所述联动机构包括联动杆和若干联动板,所述驱动件的输出端与联动杆相连,所述驱动件用于驱动联动杆移动,所述联动杆远离驱动件的一端与若干联动板转动连接,所述机械手包括若干机械手爪,若干所述机械手爪靠近驱动件的一端与联动板远离联动杆的一端转动连接,所述安装框内壁设置有若干定位柱,所述定位柱穿设机械手爪并与机械手爪转动连接。

7.通过采用上述技术方案,驱动件驱动联动杆向远离驱动件的方向移动,带动联动板与联动杆连接的一端向远离驱动件的方向移动,使得联动板与联动杆之间的夹角变小,当夹角减小到极限时,联动板整体向远离驱动件的方向移动,从而带动机械手爪靠近驱动件的一端向靠近联动杆的方向移动,使得机械手爪远离驱动件的一端向远离联动杆的方向移动,即机械手呈张开状态。

8.当驱动件驱动联动杆向靠近驱动件的方向移动,带动联动板与联动杆连接的一端向靠近驱动件的方向移动,使得联动板与联动杆之间的夹角变大,当夹角扩大到极限时,联动板整体向靠近驱动件的方向移动,从而带动机械手爪靠近驱动件的一端向远离联动杆的方向移动,使得机械手爪远离驱动件的一端向靠近联动杆的方向移动,即机械手呈闭合状态。

9.可选的,所述联动机构还包括联动块和若干固定柱,所述联动杆远离驱动件的一端与联动块固定连接,所述固定柱与联动块的一侧固定连接,所述固定柱穿设联动板并与联动板转动连接,所述安装框内设置有安装板,所述安装板上设置有供固定柱插设并滑动的导向孔。

10.通过采用上述技术方案,导向孔起到导向作用,使得固定柱只能在导向孔的长度方向上移动,使得限位杆在移动过程中不会发生偏移,从而使得每一个机械手爪的移动角

度相等,提高了夹取物品的精度,同时,导向孔也限制了固定柱的移动距离,从而使得机械手爪不会无限张开或闭合,使得机械手不易损坏。

11.可选的,所述安装框靠近驱动件的一侧连接有手爪连接框,所述联动杆靠近驱动件的一端同轴固定有连接杆,所述连接杆位于手爪连接框内,所述驱动件用于驱动连接杆移动,所述驱动件与手爪连接框远离安装框的一端固定连接。

12.通过采用上述技术方案,连接杆拉长了驱动件到机械手的距离,使得驱动件不易受高温影响而发生损坏,手爪连接框使得连接杆隔绝大部分热量,使得连接杆不易损坏,延长了驱动件的使用寿命。

13.可选的,所述手爪连接框侧壁设置有两个位置传感器,所述连接杆固定连接有检测板,所述位置传感器用于检测检测板的位置。

14.通过采用上述技术方案,机械手呈张开状态,将物件放置在机械手爪之间,驱动件驱动连接杆向靠近驱动件的方向移动,当机械手爪抓取到物件时,即固定柱移动到导向孔长度方向的中间,此时,检测板与远离驱动件的位置传感器对齐,远离驱动件的位置传感器检测到检测板并给出信号,当机械手爪未能抓取到物件时,连接杆持续向靠近驱动件的方向移动,直至检测板与靠近驱动件的位置传感器相对齐,靠近驱动件的位置传感器检测到检测板并给出信号,便于知晓机械手是否抓取到物件。

15.可选的,所述机械手爪内壁设置有若干抵块。

16.通过采用上述技术方案,抵块远离机械手爪的一侧与物件相抵接,实现定点固定,增加了夹持物件的稳固性。

17.可选的,所述抵块远离机械手爪的一侧的截面形状为锯齿状。

18.通过采用上述技术方案,增加了抵块与物件接触的摩擦力,进一步增强了机械手夹持物件的稳固性。

19.可选的,所述机械手爪内壁设置有若干定位板,所述定位板靠近地面的一侧设置有支撑板,所述支撑板向远离机械手爪的方向延伸,所述定位板远离机械手爪的一侧设置有滑块,所述滑块竖直设置,所述滑块与定位板之间通过连接块相连,所述抵块的侧壁设置有供滑块插设的滑槽,所述抵块侧壁与定位板相抵接,所述抵块靠近地面的一侧与支撑板相抵接。

20.通过采用上述技术方案,将滑块远离地面的一端适配插设进滑槽中,施力于抵块向靠近支撑板的方向移动,滑块在滑槽内滑动,直至抵块靠近地面的一侧与支撑板相抵接,即可完成抵块在机械手爪上的安装。

21.可选的,所述滑块侧壁设置有安装孔,所述安装孔内设置有插块,所述安装孔的孔底设置有将插块向远离滑块的方向移动的弹簧,所述滑槽内壁设置有供插块插设的插孔。

22.通过采用上述技术方案,将插块向靠近滑块的方向移动,压缩弹簧,直至插块完全收纳与安装孔内,将滑块插设进滑槽中,施力于抵块向靠近支撑板的方向移动,滑块在滑槽内移动,插块远离安装孔孔底的一端与滑槽内壁相抵接,始终受到挤压弹簧的力,当插块移动到插孔时,插块远离安装孔孔底的一端失去将插块向靠近弹簧的方向挤压的力,弹簧恢复形变,将插块插设进插孔中,使得抵块不易在竖直方向上移动。

23.可选的,所述插块远离地面的一侧设置有导向面,所述导向面倾斜向下,所述支撑板与定位板可拆卸连接。

24.通过采用上述技术方案,抵块向靠近支撑板的方向移动,当抵块移动到插块时,使得抵块的侧壁与导向面相抵接且向靠近地面的方向移动,在移动过程中,导向面产生相对移动,使得插块向靠近滑块的方向移动,挤压弹簧,直至插块完全收纳与安装孔内,使得滑块侧壁无障碍物,便于抵块在滑块上的移动。当插块移动到插孔时,弹簧恢复形变,将插块向远离安装孔孔底的方向推进,直至插块插设进插孔中,当长期使用后,抵块发生损坏,将支撑板与定位板相分离,将抵块向靠近地面的方向移动,使得插槽的内壁与导向面相抵接,导向面产生相对移动,使得插块向靠近安装孔孔底的方向移动,压缩弹簧,直至插块完全收纳与安装孔内,便于抵块的移动,实现抵块的拆卸。

25.综上所述,本技术包括以下至少一种有益效果:

26.1、驱动件驱动联动杆向远离驱动件的方向移动,带动联动板与联动杆连接的一端向远离驱动件的方向移动,使得联动板与联动杆之间的夹角变小,当夹角减小到极限时,联动板整体向远离驱动件的方向移动,从而带动机械手爪靠近驱动件的一端向靠近联动杆的方向移动,使得机械手爪远离驱动件的一端向远离联动杆的方向移动,即机械手呈张开状态,驱动件驱动联动杆向相反的方向移动,即可使得机械手呈闭合状态,实现机械手的张合以抓取物件;

27.2、导向孔起到导向作用,使得固定柱只能在导向孔的长度方向上移动,使得限位杆在移动过程中不会发生偏移,从而使得每一个机械手爪的移动角度相等,提高了夹取物品的精度。

附图说明

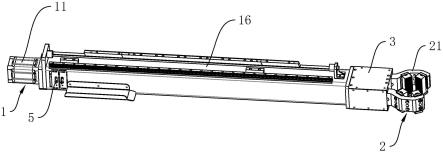

28.图1为本技术实施例的结构示意图;

29.图2为本技术实施例中用于体现联动机构与机械手连接关系的结构示意图;

30.图3为本技术实施例图2中a处的放大图;

31.图4为本技术实施例图2中b处的放大图;

32.图5为本技术实施例中用于体现安装板与固定柱连接关系的结构示意图;

33.图6为本技术实施例中用于体现机械手爪与抵块连接关系的结构示意图;

34.图7为本技术实施例图6中c处的放大图;

35.图8为本技术实施例中用于体现插块与抵块连接关系的结构示意图;

36.图9为本技术实施例图8中d处的放大图。

37.图中:1、驱动机构;11、驱动件;12、联动机构;121、联动杆;122、联动板;123、联动块;124、固定柱;2、机械手;21、机械手爪;3、手爪连接框;4、安装板;40、导向孔;5、位置传感器;6、检测板;7、定位板;71、连接块;72、滑块;720、安装孔;8、支撑板;9、抵块;90、滑槽;91、插孔;13、插块;131、导向面;14、定位柱;15、弹簧;16、安装框;17、连接杆。

具体实施方式

38.以下结合附图1-9对本技术作进一步详细说明。

39.本技术实施例公开一种桁架机器人锻压成型线用拉杆式手爪。参照图1,桁架机器人锻压成型线用拉杆式手爪包括驱动机构1、机械手2和安装框16,驱动机构1包括驱动件11,本实施例中,驱动件11采用气缸,机械手2包括两个机械手爪21,两个机械手爪21对称设

置,机械手爪21和驱动件11位于安装框16的两端。

40.参照图2和图3,驱动机构1还包括联动机构12,联动机构12位于安装框16内,联动机构12包括联动杆121、联动块123、两个联动板122和两个固定柱124,驱动件11与联动杆121同轴固定,驱动件11用于驱动联动杆121移动,联动杆121远离驱动件11的一端与联动块123焊接固定,固定柱124与联动块123的一侧焊接固定,固定柱124穿设联动板122并与联动板122转动连接,两个机械手爪21靠近驱动件11的一端伸至安装框16内,并通过转轴与联动板122远离联动杆121的一端转动连接,安装框16内壁焊接固定有两个定位柱14,定位柱14穿设机械手爪21并与机械手爪21通过轴承转动连接。

41.驱动件11驱动联动杆121向远离驱动件11的方向移动,带动联动板122与联动杆121连接的一端向远离驱动件11的方向移动,使得联动板122与联动杆121之间的夹角变小,当夹角减小到极限时,联动板122整体向远离驱动件11的方向移动,从而带动机械手爪21靠近驱动件11的一端向靠近联动杆121的方向移动,使得机械手爪21远离驱动件11的一端向远离联动杆121的方向移动,即机械手2呈张开状态。

42.当驱动件11驱动联动杆121向靠近驱动件11的方向移动,带动联动板122与联动杆121连接的一端向靠近驱动件11的方向移动,使得联动板122与联动杆121之间的夹角变大,当夹角扩大到极限时,联动板122整体向靠近驱动件11的方向移动,从而带动机械手爪21靠近驱动件11的一端向远离联动杆121的方向移动,使得机械手爪21远离驱动件11的一端向靠近联动杆121的方向移动,即机械手2呈闭合状态。

43.参照图1,安装框16靠近驱动件11的一侧通过螺栓固定连接有手爪连接框3,联动杆121靠近驱动件11的一端同轴固定有连接杆17,连接杆17位于手爪连接框3内,驱动件11与连接杆17同轴固定用于驱动连接杆17移动,驱动件11与手爪连接框3远离安装框16的一端通过螺栓固定连接。连接杆17拉长了驱动件11到机械手2的距离,使得驱动件11不易受高温影响而发生损坏,手爪连接框3使得连接杆17隔绝大部分热量,使得连接杆17不易损坏,延长了驱动件11的使用寿命。

44.参照图2和图4,手爪连接框3侧壁通过螺栓固定有两个位置传感器5,连接杆17通过螺栓固定连接有检测板6,检测板6随着连接杆17的移动而移动。当机械手2呈张开状态,将物件放置在机械手爪21之间,驱动件11驱动连接杆17向靠近驱动件11的方向移动,使得机械手爪21远离驱动件11的一端向靠近彼此的方向移动,当机械手爪21抓取到物件时,即固定柱124移动到导向孔40长度方向的中间,此时,检测板6与远离驱动件11的位置传感器5对齐,远离驱动件11的位置传感器5检测到检测板6并给出信号,当机械手爪21未能抓取到物件时,连接杆17持续向靠近驱动件11的方向移动,直至检测板6与靠近驱动件11的位置传感器5相对齐,靠近驱动件11的位置传感器5检测到检测板6并给出信号,便于判断机械手2是否抓取到物件。

45.参照图5,手爪连接框3内通过螺栓固定有安装板4,安装板4上开设有导向孔40,固定柱124远离联动板122的一端适配穿过导向孔40并在导向孔40内滑动。导向孔40起到导向作用,使得固定柱124只能在导向孔40的长度方向上移动,使得限位杆在移动过程中不会发生偏移,从而使得每一个机械手爪21的移动角度相等,提高了夹取物品的精度。

46.参照图6和图7,每个机械手爪21内壁均通过螺栓固定有两个定位板7,定位板7靠近地面的一侧通过螺栓可拆卸连接有支撑板8,支撑板8水平设置且向远离机械手爪21的方

向延伸,定位板7远离机械手爪21的一侧一体成型有连接块71,连接块71沿定位板7的长度方向设置,连接块71远离定位板7的一侧一体成型有滑块72,滑块72竖直设置,滑块72与连接块71的长度相等,却宽度大于连接块71的宽度小于定位板7的宽度,定位板7远离机械手爪21的一侧通过螺栓连接有抵块9,抵块9的侧壁开设有滑槽90,滑槽90为t型槽,连接块71和滑块72适配插设进滑槽90中,抵块9侧壁与定位板7相抵接,抵块9靠近地面的一侧与支撑板8相抵接,抵块9远离机械手爪21的一侧的截面形状为锯齿状。

47.将滑块72远离地面的一端适配插设进滑槽90中,施力于抵块9向靠近支撑板8的方向移动,滑块72在滑槽90内滑动,直至抵块9靠近地面的一侧与支撑板8相抵接,即可完成抵块9在机械手爪21上的安装。当机械手2夹取物件时,抵块9远离机械手爪21的一侧与物件相抵接,实现定点固定,抵块9与物件相抵接的一面的截面为锯齿状,增加了抵块9与物件接触的摩擦力,增加了夹持物件的稳固性。

48.参照图8和图9,滑块72对称的两侧壁均开设有安装孔720,安装孔720内适配放置有插块13,插块13远离地面的一侧切削有导向面131,导向面131倾斜向下,插块13靠近安装孔720孔底的一侧设置有弹簧15,弹簧15的一端与安装孔720的孔底焊接固定,另一端与插块13焊接固定,滑槽90内壁对应安装孔720开设有插孔91。

49.抵块9向靠近支撑板8的方向移动,当抵块9移动到插块13时,使得抵块9的侧壁与导向面131相抵接且向靠近地面的方向移动,在移动过程中,导向面131产生相对移动,使得插块13向靠近滑块72的方向移动,挤压弹簧15,直至插块13完全收纳与安装孔720内,使得滑块72侧壁无障碍物,便于抵块9在滑块72上的移动。当插块13移动到插孔91时,弹簧15恢复形变,将插块13向远离安装孔720孔底的方向推进,直至插块13插设进插孔91中,当长期使用后,抵块9发生损坏,将支撑板8与定位板7相分离,将抵块9向靠近地面的方向移动,使得插槽的内壁与导向面131相抵接,导向面131产生相对移动,使得插块13向靠近安装孔720孔底的方向移动,压缩弹簧15,直至插块13完全收纳与安装孔720内,便于抵块9的移动,实现抵块9的拆卸。

50.本技术实施例一种桁架机器人锻压成型线用拉杆式手爪的实施原理为:驱动件11驱动联动杆121向远离驱动件11的方向移动,带动联动板122与联动杆121连接的一端向远离驱动件11的方向移动,使得联动板122与联动杆121之间的夹角变小,当夹角减小到极限时,联动板122整体向远离驱动件11的方向移动,从而带动机械手爪21靠近驱动件11的一端向靠近联动杆121的方向移动,使得机械手爪21远离驱动件11的一端向远离联动杆121的方向移动,即机械手2呈张开状态,驱动件11驱动联动杆121向相反的方向移动,即可使得机械手2呈闭合状态,实现机械手2的张合以夹取汽车套筒件,利用机械手2抓取汽车套筒件并对其进行热锻压,减小了高温伤害人手的可能性。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1