一种光伏电池片及回流焊接工艺制备光伏电池片栅极的方法与流程

1.本发明涉及光伏电池技术领域,特别涉及一种光伏电池片及回流焊接工艺制备光伏电池片栅极的方法。

背景技术:

2.太阳能电池片是利用光电效应发电:在光照下,电子向正面集中,正电荷向背面集中,并分别被正面和背面的金属栅线所收集,通过栅线将电流输送到外电路。目前大规模太阳能电池片生产中,通常采用丝网印刷的方式将金属浆料印刷在电池片表面,并烧结后形成栅线。

3.金属栅线分为主栅线和细栅线,细栅的作用是收集电池片各处的光电流,并汇集到主栅上,主栅的作用是与外电路连接,把电流传输到外电路。常规的丝网印刷中,栅线的宽度和厚度保持不变,比较浪费浆料。常用的浆料有银浆或铜浆,银浆成本昂贵。铜浆虽然成本较低,但由铜浆烧结制备而成的表面栅线铜电极抗氧化性较差,在自然潮湿环境下易被腐蚀,导致电池片甚至整版电池组件失效,因此银浆的应用较为广泛,而铜浆的应用较少。

4.此外,导电银浆或铜浆是由多种组分组成,主要包括银粉(微米银粉或纳米银粉)或铜粉(微米铜粉或纳米铜粉)、玻璃粉、有机载体、分散剂、固化剂、添加剂等。各组分的性能好坏以及烧结过程的控制将直接影响栅线电极的性能,如短路电流、串联电阻、光电转换效率、焊接强度等重要指标,对于浆料的品质控制要求较高。

5.为降低成本、简化工艺、提升栅线电极各项性能,已有现有技术提供了技术思路。已公开的发明专利申请201910466066.2和201910464540.8提出了一种用激光烧结金属丝线和激光烧结金属粉粒制备光伏电池片栅线电极的方法,但是这两种方法对于激光扫描的精度控制要求较高,稍有误差,则可能将电池表面烧穿,并且对于形成电极的金属丝线和金属粉粒的排布精度也有极高的要求,其工艺复杂程度甚至高于传统的丝网印刷和烧结。

6.已公开的发明专利申请201010563363.4提出了一种喷墨印刷工艺制备太阳能电池片栅线电极的方法,但是该方法对于喷墨工艺精度控制要求较高,因为光伏电池片的脆性特点,如果喷墨力度较大,则可能将电池片击碎,如果喷墨的力度较小,则可能无法形成所需图案。

7.综上,现有技术没有很好地解决栅线电极断线、分布不均匀等质量差的技术问题。为此,提出本发明。

技术实现要素:

8.本发明的主要目的在于提供一种回流焊接工艺制备光伏电池片栅极的方法及制备出的光伏电池片,其在电池片正极与锡合金熔体界面形成了imc层,解决了传统工艺中电极材料分布不均匀及电极易被腐蚀的问题。

9.为了实现以上目的,本发明提供了以下技术方案:

10.本发明的第一方面提供了一种回流焊接工艺制备光伏电池片栅极的方法,其包括下列步骤:

11.通过第一次丝网印刷和烧结在电池片的正面形成固化的正面电极;

12.然后利用第二次丝网印刷在所述正面电极表面涂覆焊锡膏,之后进行回流焊接。

13.本发明首先进行第一次丝网印刷,在电池片上印刷出银、铜等常规正面电极,然后烧结使电极与电池片表面形成欧姆接触,具有电阻特性。如上文背景技术所述,上述第一次印刷出的正面电极具有易腐蚀、分布不均匀等问题,为此,本发明增加第二次丝网印刷,并且第二次丝网印刷采用一种抗氧化、电阻小的材料—锡膏,这种锡膏不与电池片表面发生润湿,只会和下方银电极或铜电极发生润湿,因此在表面张力的作用下,熔融的锡将会收缩,锡熔体不会在电池片表面漫流,进而冷却凝固后的锡合金将形成平滑、均匀的栅线,栅线表面不再有高低起伏、粗窄差异、断线等问题。最后配合回流焊接,使锡合金层与原有的正面电极高强度结合,并且二者界面形成imc层,同时锡合金将原有的电极覆盖、包裹,避免了电极被腐蚀发生的失效。

14.另外,本发明回流焊接所用的锡膏原料易得,价格远低于银浆,可大幅降低光伏电池片生产成本。

15.本发明的上述方法还可以通过优化原料类型及工艺条件,以进一步改善电池片的性能,如下文列举。

16.进一步地,所述锡膏包含:锡基合金粉80wt%~90wt%,助焊剂10wt%~20wt%。

17.这种比例的锡膏可以在电阻、结合强度等多方面达到良好平衡。

18.进一步地,所述助焊剂包含溶剂、有机载体、活化剂、表面活性剂、触变剂等其中的一种或多种;

19.和/或,

20.所述锡基合金粉包含sac305、sac0307、sn42bi58中的至少一种;

21.和/或,所述锡基合金粉采用t4、t5或t6号的尺寸。

22.进一步地,所述溶剂包括辛醚、四氢糠醇、mpeg-250、mpeg-400、乙二醇甲醚、乙二醇乙醚、聚乙二醇400、二乙二醇丁醚中的至少一种;

23.所述有机载体包括二聚松香、氢化松香、聚合松香、脂化松香中的至少一种;

24.所述活化剂包括柠檬酸、二溴丁二酸、硬脂酸、丁二酸、水杨酸中的至少一种;

25.所述表面活性剂包括油酸季铵盐、氟烷基羧酸铵盐、二甲胺盐酸盐中的至少一种;

26.所述触变剂包括蓖麻油、氢化蓖麻油、硬化蓖麻油中的至少一种;

27.和/或,所述助焊剂还包括以下其他添加剂:三乙胺、三乙醇胺、苯酚、对苯酚、苯丙三咪唑中的至少一种。

28.进一步地,所述回流焊接的温度为180~260℃。

29.通常根据不同的合金成分,选择不同和焊接温度;根据不同合金的稳定性及抗氧化性,焊接过程可选择在空气、氮气、氩气或其它气氛条件下进行。焊接过程完成后,原有电极被完全覆盖、包裹,在电池正面形成锡电极。

30.进一步地,比较典型的实施例中,所述正面电极为银或铜,但本发明并不限定电极材料。

31.进一步地,所述烧结的温度为600~700℃。根据不同的浆料,烧结过程可选择在空

气、氮气、氩气或其它气氛条件下完成,通常在此温度下烧结固化银电极或铜电极。

32.进一步地,第二层丝网印刷的锡膏厚度为4~50μm,更优选10~40μm,以获得较佳的电性能。与之适配地,正面电极通常包括主栅线和细栅线,主栅线的宽度优选为100~150μm,细栅线的宽度优选为30~50μm。

33.另外,在第一次丝网印刷时,通常同步完成背面电极的印刷。

34.本发明的第二方面提供了一种光伏电池片,其包括电池片,以及分别设置在所述电池片背面和正面的背面电极、正面电极;所述正面电极的表面回流焊接有锡合金层。

35.如上文所述,在正面电极表面增加回流焊接的合金层(亦称锡电极),可以形成均匀、平滑的栅线电极,同时覆盖银、铜等电极不被腐蚀。

36.进一步地,所述锡合金层的厚度为10~40μm。

37.进一步地,所述正面电极包括主栅线和细栅线,主栅线的宽度为100~150μm,细栅线的宽度为30~50μm。

38.综上,与现有技术相比,本发明达到了以下技术效果:

39.(1)利用回流焊接的锡电极弥补原有电极的分布均匀、断线等问题,得到平滑、均匀的电极栅线;

40.(2)利用锡电极保护原有电极不被腐蚀;

41.(3)锡电极与原有电极界面形成imc层,二者具有较强的结合和相容性;

42.(4)增加的工艺没有涉及苛刻条件,更容易推广。

附图说明

43.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

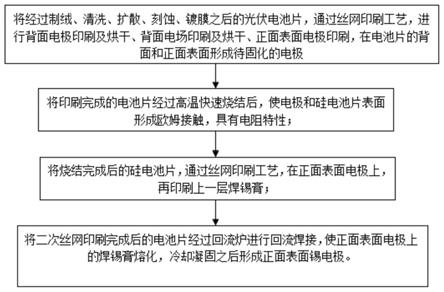

44.图1为本发明提供的回流焊接工艺制备光伏电池片栅极的方法流程图;

45.图2为本发明制备的光伏电池片的结构示意图。

具体实施方式

46.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用原药、试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品或者可以根据现有技术制备得到。

47.实施例1

48.采用如图1所示的流程。

49.第一步,将经过制绒、清洗、扩散、刻蚀、镀膜之后的125

×

125mm单晶光伏电池片,通过丝网印刷工艺,进行背面电极印刷及烘干、背面电场印刷及烘干、正面表面银电极印刷,在电池片的背面和正面表面形成待固化的电极。印刷采用普通银浆,银粉为1~2μm片状银粉,银浆中的银粉占比为60%wt,印刷的银浆厚度为15μm,主栅线印刷的银浆宽度为150μm,细栅线印刷的银浆宽度50μm;将印刷完成的电池片经过高温快速烧结后,使电极和硅电池片表面形成欧姆接触,烧结温度为600℃,在空气条件下烧结。

50.第二步,将烧结完成后的硅电池片,通过二次丝网印刷工艺,在正面表面银电极上,再印刷上一层焊锡膏。焊锡膏采用sac305合金,焊粉为t6号粉;焊锡膏中的合金粉占比为86%wt,助焊剂成分占比14%wt(助焊剂的组成是84wt%mpeg-250、10.7wt%二聚松香、2wt%二溴丁二酸、0.3%二甲胺盐酸盐、3wt%氢化蓖麻油)。印刷的焊锡膏厚度为5μm,覆盖在主栅线银电极上的锡膏宽度为150μm,覆盖在细栅线银电极上的锡膏宽度为50μm。二次印刷完成后的电池片经过回流炉进行回流焊接,使正面表面银电极上的焊锡膏熔化,冷却凝固之后形成正面表面锡电极。回流焊接的温度为250℃,在空气条件下进行。

51.最终得到的产品结构如图2所示,由下至下依次为铝背场1、背面电极(被铝背场覆盖,图中未示出)、电池片、减反射膜7和正面电极。其中,电池片包括p型硅基体2及其表面的制绒面3,以及制绒面3上的n型扩散层4。正面电极包括如图所示的主栅线6和细栅线5,主栅线6和细栅线5的表面都覆盖了锡电极层。经检测,电池片正面表面锡电极内部是完整的、连续的合金相,锡电极内部没有其他杂质,也没有大量的孔穴、间隙,锡电极与其所覆盖的下方银电极之间界面产生imc层,形成冶金结合。

52.实施例2

53.第一步,将经过制绒、清洗、扩散、刻蚀、镀膜之后的125

×

125mm单晶光伏电池片,通过丝网印刷工艺,进行背面电极印刷及烘干、背面电场印刷及烘干、正面表面银电极印刷,在电池片的背面和正面表面形成待固化的电极。印刷采用普通银浆,银粉为1~2μm片状银粉,银浆中的银粉占比为60%wt,印刷的银浆厚度为10μm,主栅线印刷的银浆宽度为150μm,细栅线印刷的银浆宽度50μm;将印刷完成的电池片经过高温快速烧结后,使电极和硅电池片表面形成欧姆接触,烧结温度为600℃,在空气条件下烧结。

54.第二步,将烧结完成后的硅电池片,通过丝网印刷工艺,在正面表面银电极上,再印刷上一层焊锡膏;焊锡膏采用sac305合金,焊粉为t6号粉;焊锡膏中的合金粉占比为86%wt,助焊剂成分占比14%wt(助焊剂的组成是87.8wt%二乙二醇丁醚、2wt%二聚松香、5wt%硬脂酸、0.1wt%油酸季铵盐、5wt%蓖麻油、0.1%苯酚);印刷的焊锡膏厚度为10μm,覆盖在主栅线银电极上的锡膏宽度为150μm,覆盖在细栅线银电极上的锡膏宽度为50μm;二次印刷完成后的电池片经过回流炉进行回流焊接,使正面表面银电极上的焊锡膏熔化,冷却凝固之后形成正面表面锡电极。回流焊接的温度为250℃,在空气条件下进行。

55.得到产品结构如图2所示,经检测,电池片正面表面锡电极内部是完整的、连续的合金相,锡电极内部没有其他杂质,也没有大量的孔穴、间隙,锡电极与其所覆盖的下方银电极之间界面产生imc层,形成冶金结合。

56.实施例3

57.第一步,将经过制绒、清洗、扩散、刻蚀、镀膜之后的125

×

125mm单晶光伏电池片,通过丝网印刷工艺,进行背面电极印刷及烘干、背面电场印刷及烘干、正面表面银电极印刷,在电池片的背面和正面表面形成待固化的电极;印刷采用普通银浆,银粉为1~2μm片状银粉,银浆中的银粉占比为60%wt,印刷的银浆厚度为5μm,主栅线印刷的银浆宽度为150μm,细栅线印刷的银浆宽度50μm;将印刷完成的电池片经过高温快速烧结后,使电极和硅电池片表面形成欧姆接触,烧结温度为600℃,在空气条件下烧结。

58.第二步,将烧结完成后的硅电池片,通过丝网印刷工艺,在正面表面银电极上,再印刷上一层焊锡膏;焊锡膏采用sac305合金,焊粉为t6号粉;焊锡膏中的合金粉占比为86%

wt,助焊剂成分占比14%wt(助焊剂的组成是91.7%聚乙二醇400、3%脂化松香、3%水杨酸、0.2%二甲胺盐酸盐、2%硬化蓖麻油、0.1%苯丙三);印刷的焊锡膏厚度为15μm,覆盖在主栅线银电极上的锡膏宽度为150μm,覆盖在细栅线银电极上的锡膏宽度为50μm;二次印刷完成后的电池片经过回流炉进行回流焊接,使正面表面银电极上的焊锡膏熔化,冷却凝固之后形成正面表面锡电极。回流焊接的温度为250℃,在空气条件下进行。

59.得到产品结构如图2所示,经检测,电池片正面表面锡电极内部是完整的、连续的合金相,锡电极内部没有其他杂质,也没有大量的孔穴、间隙,锡电极与其所覆盖的下方银电极之间界面产生imc层,形成冶金结合。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1