一种双密度岩棉板的生产方法及生产装备与流程

1.本发明属于岩棉板生产装备,具体涉及一种双密度岩棉板的生产装备。

背景技术:

2.岩棉板属于防火节能保温材料,可以制作保温板、防火板等,广泛应用于建材、冶金、石油、化工等行业。现有岩棉板的生产工艺为:将原料经熔制炉熔炼吹丝成岩棉纤维,经过摆锤铺叠成均匀的岩棉毡,然后经打褶加压设备,将棉毡纤维排布并压制一定厚度,送入固化炉内烘干制成板。其中打褶加压工序决定了岩棉板的强度及性能。

3.现有技术中,每种岩棉板一般只设置一种密度,如果要提高设定厚度的岩棉板的强度,就需要增加岩棉板的密度,这不但带来岩棉板重量和成本的上升,还会导致岩棉板的导热系数升高,保温性能下降。

4.但是随着市场对产品要求的不断提升,这种单一密度的岩棉板已无法满足市场需要,高强度、低重量的产品成为需要,尤其是采用岩棉板用于建筑外墙保温或者其它领域,岩棉板的表面需要较高的强度,但是在达到保温效果下仍需要保持岩棉板的低重量,在强度与重量之间采取一个较佳的平衡,在少量提高岩棉板密度的同时,至少使岩棉板的一个表面具有较高的强度就成为需要。

技术实现要素:

5.为解决上述问题,本技术首先提出了一种双密度岩棉板的生产方法,其是将一岩棉毡沿厚度方向分割为第一分层和第二分层,使第一分层和第二分层沿同一方向同步移动,在移动的过程中,第一分层被沿厚度方向进行压缩,使第一分层的密度增加,形成为高密度棉毡层,该高密度棉毡层和第二分层被叠合在一起、并同时经压缩后复合在一起,形成为双密度岩棉板。

6.在该生产方法,首先将岩棉毡分割为两层,然后将其中的第一分层进行压缩后,形成高密度面毡层,然后再将高密度面毡层与第二分层同时经压缩后被复合在一起,由于第一分层被预先压缩后,其密度增大,在进行第二次压缩时,两层的密度仍会保持不同,使得双密度岩棉板具有两个不同厚度的岩棉层,该双密度岩棉板再经过固化炉固化后,即可成为产品。在进行固化时,依照现有技术进行即可。由于岩棉层在制备过程中,已经施加胶粘剂,因此在高密度面毡层与第二分层进行复合时,无需在施加胶粘剂,利用岩棉层自身所携带的胶粘剂即可将高密度面毡层与第二分层粘结在一起。

7.该双密度岩棉板中包括由高密度面毡层所形成的高密度层和由第二分层所形成的低密度层,其中的高密度层作为承载面,具有较高强度及平整性,而低密度层用于作为保温层,由此不但能够保证岩棉板的低重量,还能够保证其强度。

8.利用本技术所生产的双密度岩棉板,在整体密度相同时,本技术所生产的双密度岩棉板的抗拉强度为现有岩棉板的抗拉强度的1.3倍以上,其中高密度层的抗拉强度为现有岩棉板的抗拉强度的2.4倍以上。由于利用本技术,在岩棉重量相同的情况下,所制备的

双密度岩棉板的抗拉强度要大于现有的常规岩棉板,因此在整体强度相同的情况下,选择本技术所制备的双密度岩棉板替代现有的常规岩棉板,能够实现降低岩棉板重量的目标。

9.进一步,为便于第一分层和第二分层的移动,以及第一分层的压缩,该岩棉毡的宽度沿水平方向延伸,岩棉毡的厚度沿竖直方向延伸,岩棉毡沿上下方向分割为第一分层和第二分层,其中第一分层位于第二分层的上方。

10.进一步,为使双密度岩棉板具有三维结构,以有效提高产品的整体强度,该岩棉毡被分割前首先经过打褶处理。在岩棉毡中所形成褶皱会使岩棉毡的纤维沿岩棉毡的厚度方向产生褶皱,形成三维结构,这种三维结构会继续保持在双密度岩棉板中。

11.其次,本技术还公开了一种双密度岩棉板的生产装备,其用于生产上述任一技术方案中的双密度岩棉板,该生产装备包括沿第一轴线方向顺次布置的分割机、分层加压机和固定加压机,该分层加压机包括机架和安装在该机架上的上输送部、下输送部以及挤压部,其中挤压部位于上输送部的上方,下输送部位于上输送部的下方;该第一轴线沿水平方向延伸;

12.该上输送部和下输送部之间形成一棉层通道,该棉层通道朝向分割机的一端具有入料口,棉层通道朝向固定加压机的一端具有出料口;

13.该固定加压机包括沿上下方向设置的支撑部和复合部,其中复合部位于支撑部的上方;

14.该分割机能够将岩棉毡沿上下方向分割为第一分层和第二分层,其中第一分层位于第二分层的上方,该第一分层能够沿上输送部朝固定加压机方向移动,该第二分层能够经入料口沿下输送部朝固定加压机方向移动;该第一分层在沿上输送部移动时被挤压部压缩,使该第一分层的密度增加,并形成为高密度棉毡层;该高密度棉毡层与第二分层在固定加压机上同时被压缩后复合在一起,形成为双密度岩棉板。优选地,出料口的下表面与支撑部的上表面位于同一平面,以使第二分层能够顺利地移动到支撑部上。具体地,该分割机为卧式带锯。

15.在该生产装备中,设置了分割机、分层加压机和固定加压机,其中的分割机用于将岩棉毡进行分割,分层加压机用于对第一分层进行加压,以增加密度,并形成为高密度棉毡层,固定加压机用于将第二分层和高密度棉毡层进行加压并复合,以形成双密度岩棉板,并使双密度岩棉板达到设定厚度,该双密度岩棉板再经过固化炉固化后,即可成为产品。该生产装备中的分割机、分层加压机和固定加压机连续工作,一次性地完成岩棉板的分割、分层加压和复合,形成双密度岩棉板,该双密度岩棉板中包括由高密度面毡层所形成的高密度层和由第二分层所形成的低密度层,其中的高密度层作为承载面,具有较高强度及平整性,而低密度层用于作为保温层,由此不但能够保证岩棉板的低重量,还能够保证其强度。

16.具体地,该上输送部包括至少一个上输送辊组,每个上输送辊组包括至少两根上输送辊,该至少两根上输送辊沿第一轴线方向间隔布置,当上输送部包括至少两个上输送辊组时,该至少两个上输送辊组沿第一轴线方向顺次布置;

17.该挤压部包括至少一个挤压辊组,每个挤压辊组包括至少两根挤压辊,该至少两根挤压辊沿第一轴线方向间隔布置,当挤压部包括至少二个挤压辊组时,该至少二个挤压辊组沿第一轴线方向顺次布置;

18.至少有一个上输送辊组与一个挤压辊组上下相对,上下相对的上输送辊组与挤压

辊组之间形成第一挤压通道;

19.该下输送部包括至少一个下输送辊组,每个下输送辊组包括至少两根下输送辊,该至少两根下输送辊沿第一轴线方向间隔布置,当下输送部包括至少二个下输送辊组时,该至少二个下输送辊组沿第一轴线方向顺次布置;

20.该支撑部包括至少一个支撑辊组,每个支撑辊组包括至少两根支撑辊,该至少两根支撑辊沿第一轴线方向间隔布置,当支撑部包括至少二个支撑辊组时,该至少二个支撑辊组沿第一轴线方向顺次布置;优选地,所有的支撑辊的顶部位于同一水平面;

21.该复合部包括至少一个复合辊组,每个复合辊组包括至少两根复合辊,该至少两根复合辊沿第一轴线方向间隔布置,当复合部包括至少一个复合辊组时,该至少二个复合辊组沿第一轴线方向顺次布置;优选地,所有的复合辊的底部位于同一水平面;

22.至少有一个支撑辊组与一个复合辊组上下相对,上下相对的支撑辊组与复合辊组之间形成第二挤压通道;

23.该上输送辊、下输送辊、挤压辊、支撑辊和复合辊均转动地安装在机架上、且均沿第二轴线方向延伸,该第二轴线沿水平方向延伸、且垂直于第一轴线方向;

24.在机架上还安装有第一电机和第二电机,该第一电机用于驱动上输送辊和下输送辊转动,该第二电机用于驱动支撑辊转动。

25.该设计能够使上输送部带动第一分层、下输送部带动第二分层朝固定加压机方向顺利地移动,而仅仅依靠岩棉毡在分割机前的推力移动时,易于产生堆叠,造成棉毡不均匀。利用支撑部对第二分层和高密度棉毡层进行输送,能够避免其生产堆叠现象。

26.为了进一步提高对第一分层挤压时的均匀性,以及对第二分层和高密度棉毡层进行挤压时的均匀性,至少有一个上输送辊组还包括环绕在该上输送辊组中的至少两根上输送辊上的第一运输皮带;

27.至少有一个挤压辊组还包括环绕在该挤压辊组中的至少两根挤压辊上的第二运输皮带;

28.至少有一个下输送辊组还包括环绕在该下输送辊组中的至少两根下输送辊上的第三运输皮带;

29.至少有一个支撑辊组还包括环绕在该支撑辊组中的至少两根支撑辊上的第四运输皮带,

30.至少有一个复合辊组还包括环绕在该复合辊组中的至少两根复合辊上的第五运输皮带。

31.进一步,在机架上安装有第一升降装置和第二升降装置,挤压部安装在该第一升降装置上,复合部安装在该第二升降装置上;该第一升降装置用于将挤压部沿竖直方向移动,以调节挤压部与上输送部之间的距离;第二升降装置用于将复合部沿竖直方向移动,以调节支撑部和复合部之间的距离;

32.在第一升降装置上安装有用于驱动挤压辊转动的第三电机,在二升降装置上安装有用于驱动复合辊挤压转动的第四电机。

33.利用第一升降装置,能够顺利地调节第一挤压通道的高度,以便于形成不同密度的高密度棉毡层,或者根据不同厚度的第一分层,进行相应的调整,以保证形成密度相同的高密度棉毡层。利用第二升降装置,能够顺利地调节第二挤压通道的高度,以便于形成不同

密度的双密度岩棉板,或者根据不同厚度的第二分层和高密度棉毡层,进行相应的调整,以保证形成密度相同的双密度岩棉板。第三电机能够挤压辊转动,使第一分层朝固定加压机的方向移动,保证对第一分层的顺利挤压。第四电机能够带动复合辊转动,使第二分层和高密度棉毡层朝远离分层加压机的方向平整移动,保证对第二分层和高密度棉毡层的顺利挤压。

34.进一步,为保证第一分层和第二分层能够顺利地分别沿上输送部和下输送部移动,在入料口与分割机之间设置有一导流件,该导流件呈小端朝向分割机的楔形;在水平方向上,该导流件的小端正对卧式带锯的锯条的水平段,以使第一分层和第二分层分别能够沿上输送部和下输送部移动。利用导流件,能够顺利将剖切的第一分层和第二分层棉毡分离开来,便于后续加工。

35.进一步,为使双密度岩棉板具有三维结构,以有效提高产品的整体强度,在分割机背离分层加压机的一侧安装有一打褶机,该打褶机用于对切割前的岩棉毡进行打褶处理。在岩棉毡中所形成褶皱会使岩棉毡的纤维沿岩棉毡的厚度方向产生褶皱,形成三维结构,这种三维结构会继续保持在双密度岩棉板中。

附图说明

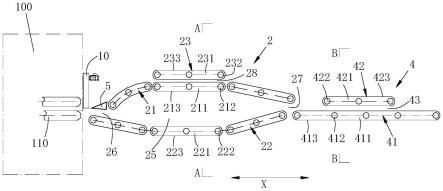

36.图1是双密度岩棉板的生产装备的结构简图。

37.图2是图1中a-a向的视图。

38.图3是图1中b-b向的视图。

39.图4是双密度岩棉板的生产装备工作时的示意图。

具体实施方式

40.以下首先对双密度岩棉板的生产装备进行说明,请参阅图1-图4,附图中,第一轴线x的延伸方向为第一轴线方向,第二轴线y的延伸方向为第二轴线方向,该第一轴线x与第二轴线y均沿水平方向延伸,且相互垂直。

41.该生产装备包括沿第一轴线方向顺次布置的打褶机100、分割机10、分层加压机2和固定加压机4,分割机10和固定加压机4位于分层加压机2的相对的两侧,打褶机100位于分割机背离分层加压机2的一侧。该打褶机100用于对切割前的岩棉毡80进行打褶处理。本实施例中,打褶机100具体采用南京玻璃纤维研究设计院有限公司制造的型号为dzj1200的打褶机。

42.该分层加压机包括机架60和安装在该机架60上的上输送部21、下输送部22以及挤压部23,其中挤压部23位于上输送部21的上方,下输送部22位于上输送部21的下方。本实施例中,分割机10为卧式带锯,具体采用南京玻璃纤维研究设计院有限公司制造的型号为hdj1200的高速卧式平切带锯。

43.该上输送部21和下输送部22之间形成一棉层通道25,该棉层通道25朝向分割机10的一端具有入料口26,棉层通道25朝向固定加压机2的一端具有出料口27。

44.本实施例中,该上输送部21包括三个沿第一轴线方向顺次布置的上输送辊组211,每个上输送辊组211均包括三根沿第一轴线方向间隔布置的上输送辊212。可以理解,在另一实施例中,还可以将第一运输皮带213环绕在三根上输送辊212上。可以理解,当在上输送

辊上环绕第一运输皮带时,每个上输送辊组211可以仅包括两根上输送辊。

45.该挤压部23包括一个挤压辊组231,该挤压辊组231包括三根沿第一轴线方向间隔布置的挤压辊232。可以理解,在另一实施例中,还可以将第二运输皮带233环绕在三根挤压辊232上。可以理解,当在挤压辊232上环绕第二运输皮带时,挤压辊组231可以仅包括两根挤压辊。

46.该下输送部22包括至三个沿第一轴线方向顺次布置的下输送辊组221,每个下输送辊组221包括三根沿第一轴线方向间隔布置的下输送辊222。可以理解,在另一实施例中,还可以将第三运输皮带223环绕在三根下输送辊222上。可以理解,当在下输送辊222上环绕第三运输皮带时,每个下输送辊组221可以仅包括两根下输送辊。

47.三个上输送辊组211沿第一轴线方向排列成呈向上突出的拱形,三个下输送辊组221沿第一轴线方向排列成呈向下突出的拱形,使上输送部21和下输送部22之间所形成的棉层通道25具有较大的空间,以利用下述第二分层82的顺利移动。

48.三个上输送辊组211中,位于在中间的上输送辊组211与挤压辊组231上下相对、并形成第一挤压通道28。

49.该固定加压机4包括沿上下方向设置的支撑部41和复合部42,其中复合部42位于支撑部41的上方。

50.本实施例中,该支撑部42包括一个支撑辊组421,该支撑辊组421包括五根沿第一轴线方向间隔布置的支撑辊422。可以理解,在另一实施例中,还可以将第四运输皮带423环绕在五根支撑辊422上。可以理解,当在支撑辊422上环绕第四运输皮带时,支撑辊组421可以仅包括两根支撑辊。

51.该复合部41包括一个复合辊组411,该复合辊组411包括三根沿第一轴线方向间隔布置的复合辊412。可以理解,在另一实施例中,还可以将第五运输皮带413环绕在三根复合辊上。可以理解,当在复合辊上环绕第五运输皮带,复合辊组411可以仅包括两根复合辊。

52.所有的支撑辊的顶部位于同一水平面,且所有的复合辊的底部位于同一水平面,该支撑辊组与复合辊组上下相对,并在支撑辊组与复合辊组之间形成第二挤压通道43。

53.本实施例中,该上输送辊、下输送辊、挤压辊、支撑辊和复合辊均经轴承转动地安装在机架上、且均沿第二轴线方向延伸,该第二轴线沿水平方向延伸、且垂直于第一轴线方向。

54.在机架上还安装有第一电机61和第二电机62,该第一电机61经第一驱动皮带63驱动上输送辊、下输送辊和挤压辊转动,第二电机62经第二驱动皮带64驱动支撑辊和复合辊转动。可以理解,在其他申请中,还可以采用链条来替代第一驱动皮带。对于第一电机和第二电机的设置数量,可以根据设备的具体布置来进行选择。

55.该分割机10能够将岩棉毡80沿上下方向分割为第一分层81和第二分层82,其中第一分层81位于第二分层82的上方,该第一分层81能够沿上输送部21朝固定加压机4方向移动,该第二分层82能够经入料口26沿下输送部22朝固定加压机4方向移动。该第一分层81在沿上输送部21移动时被挤压部23压缩,使该第一分层81的密度增加,并形成为高密度棉毡层83;该高密度棉毡层83与第二分层82在固定加压机41上同时被压缩后复合在一起,形成为双密度岩棉板84。

56.为了便于调整第一挤压通道的高度、以及第二挤压他通道的高度,在本实施例中,

在机架上还安装有第一升降装置65和第二升降装置67。

57.在机架的第二轴线方向上的相对的两侧分别设置有一个第一升降装置65,每个第一升降装置65均包括安装在机架上的气压缸651和第一轴承座653,气压缸的活塞杆652沿竖直方向向下伸出,第一轴承座653安装在活塞杆的下端,挤压辊的两端分别经一轴承转动地安装在一个第一轴承座上。在其中一个第一轴承座的下端安装有第一电机安装座661,第三电机66安装在第一电机安装座661上,第三电机的输出轴与挤压辊连接,以驱动挤压辊转动。

58.第二升降装置67与第一升降装置65的结构相同,不再赘述,复合辊的两端分别经一轴承转动地安装在第二升降装置67中的第二轴承座673上。第四电机68安装在第二电机安装座681上,第四电机68的输出轴与复合辊连接,以驱动复合辊转动。第二电机安装座681安装在第二轴承座的下端。

59.本实施例中,第一升降装置65和第二升降装置67均采用气压缸,可以理解,在其他实施例中,第一升降装置65和第二升降装置67还可以采用电动缸或液压缸。

60.本实施中,在入料口29与分割机10之间设置有一导流件5,该导流件5呈小端朝向分割机10的楔形。在水平方向上,该导流件的小端正对卧式带锯的锯条的水平段,以使第一分层和第二分层分别能够沿上输送部和下输送部移动。

61.以下对双密度岩棉板的生产方法进行说明,该生产方法采用上述的双密度岩棉板的生产装备进行。该生产方法具体包括如下步骤:

62.(1)将经摆锤铺叠的二次棉毡送入到打褶机100内,打褶机100的打褶板110的作用下,进行打褶处理,形成岩棉毡80,在打褶机100的推动下,岩棉毡80朝分割机10方向移动,并被分割机10沿厚度方向分割为第一分层81和第二分层82。

63.(2)第一分层81位于第二分层82的上侧,在导流件5的作用下,第二分层经入料口26移动到下输送部22上,然后从出料口27排出,并穿过支撑部41和复合部42之间的间隙;

64.第一分层向上移动到上输送部21上,然后穿过上输送部21与挤压部23之间的第一挤压通道,再穿过支撑部41和复合部42之间的间隙,并铺设在第二分层的上方。

65.第一分层在经过第一挤压通道时,被压缩到第一设定厚度,使第一分层的密度增加,形成为高密度棉毡层83,该高密度棉毡层81和第二分层82在同时经过第二挤压通道时,被同时压缩,并被复合在一起,形成为具有第二设定厚度的双密度岩棉板84。最后将双密度岩棉板84送入到固化炉内,在200-300℃内固化约2-20分钟,即成产品。具体在本实施例中,在固化炉内的温度为250-300℃,固化时间为12分钟。

66.本实施例中所制备的双密度岩棉板中,其中的高密度棉毡层能够作为建筑外墙保温材料的外立面,利用本技术所生产的双密度岩棉板,其整体密度为120kg/m3,其中高密度层的抗拉强度为19kpa,整体抗拉强度为11kpa。而现有技术中整体密度相同的常规岩棉板,其抗拉强度仅为7.5kpa。本实施例中所生产的双密度岩棉板的整体抗拉强度为现有常规岩棉板的2.53倍,其中高密度层的抗拉强度为现有常规岩棉板的1.46倍。

67.从上述数据可知,相同密度的岩棉板,双密度板抗拉强度远大于常规岩棉板,在相同强度要求下,可选择较低密度的双密度板代替常规岩棉板,实现岩棉板重量降低的目标。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1