复合管压力熔焊的感应加热装置及方法与流程

1.本发明涉及复合管领域,特别涉及一种复合管压力熔焊的感应加热装置及方法。

背景技术:

2.双金属复合管通常以碳素钢管或合金钢管为基管,在其内表面覆衬一定厚度的不锈钢、镍基合金等,使其兼顾基层金属和复层金属的耐压性和耐腐蚀性,提升管道性能的同时可以有效降低成本。但是由于国内的产品主要为机械结合,并未达到冶金结合,基层和衬层之间存在间隙,其特殊的结构形式会导致焊接时产生未熔或者夹渣,主要合金元素烧损、熔池金属塌陷形成焊瘤、背面氧化成形不良、焊缝周围碳原子迁移影响防腐效果等焊接缺陷,导致复合管的焊接效率较低。目前复合管焊接的主要难题在于提高焊接接头质量的同时实现其大规模的推广应用。

3.感应加热装置具有节能环保、局部加热、自动化程度高的特点,将其应用于复合管焊接有利于复合管焊接的自动化生产,推动其推广应用。复合管焊接时,通常采用的焊接顺序为先焊接衬层,再焊接过渡层,以此焊接顺序进行复合管焊接时需要解决衬层散热问题。目前已有的研究更关注焊接工艺过程,通过调整工艺过程、选择和制备焊接材料、改变复合管破口形状等方式来提高复合管焊接接头的组织和性能。对于复合管焊接而言,焊接接头质量缺陷的主要成因之一是两种材料不同引起的加热和散热问题。

技术实现要素:

4.本发明的主要目的在于开发一种能够精确控制复合管开口焊缝处不同待加热区的加热温度,用于复合管压力熔焊的感应加热装置及方法,减少焊接层间未熔合或夹渣现象,为解决复合管大规模应用推广提供方法和思路。

5.用于复合管压力熔焊的感应加热装置,主要包括,支撑架、定位支架ⅰ、螺旋导磁体、电机、转动轴、外部二号线圈、u形导磁体、外部一号线圈、定位支架ⅱ、定位支架ⅲ、内部线圈、电磁屏蔽板、压力传感器,复合管包括内管、外管两部分,支撑架内部两侧设置定位支架ⅰ,支撑架上部中间横梁设置定位支架ⅱ,支撑架上部右侧横梁设置定位支架ⅲ,复合管外管与定位支架ⅰ定位安装,由定位支架ⅰ压紧,螺旋导磁体安装在内部线圈上,内部线圈通过定位支架ⅲ安装在支撑架上,外部一号线圈通过定位支架ⅱ安装在支撑架上,u形导磁体安装在外部二号线圈上,u形导磁体在外部二号线圈上的排布方式为内置、外置、内置、外置、外置、内置、外置、内置、外置、外置、内置、外置、外置、外置、内置、内置、内置、外置、外置、外置、外置、外置、内置、内置、内置、内置、外置、外置、外置、外置、内置、内置、内置、内置、内置、外置、外置、外置、外置,外部二号线圈嵌套在外部一号线圈外部,外部二号线圈通过转动轴安装在电机上,电机安装在支撑架上部左侧横梁中心位置,压力传感器均匀设置在外管周向外表面,电磁屏蔽板安装在外管外侧,其开口位置与复合管开口位置对齐,外部二号线圈位于复合管开口位置正上方。

6.用于复合管压力熔焊的感应加热方法,分为五个加热阶段,

s1、第一阶段加热,s11、确认复合管待加热位置a,s12、顺时针旋转外部二号线圈,在焊接开口范围五个u形导磁体的排布方式为内置、外置、内置、外置、外置,s13、焊缝处通氮气进行气体保护,s14、外部一号线圈通电,外部二号线圈产生感生磁场,加热复合管待加热位置a,s15、内部线圈通电提供电磁力,复合管内管压紧外管,s16、复合管待加热位置a完成冶金结合,s17、采集待加热位置a的层间温度,判别层间温度是否小于150℃,当层间温度大于150℃时,通入保护气体的流速加快,直到层间温度小于150℃;当层间温度小于150℃时,进入第二阶段加热;s2、第二阶段加热,s21、确认复合管待加热位置b,s22、顺时针旋转外部二号线圈,在焊接开口范围五个u形导磁体的排布方式为外置、内置、外置、内置、外置,s23、加热复合管待加热位置b,s24、采集待加热位置b的层间温度,判别层间温度是否小于150℃,当层间温度大于150℃时,通入保护气体的流速加快,直到层间温度小于150℃;当层间温度小于150℃时,进入第三阶段加热;s3、第三阶段加热,s31、确认复合管待加热位置c,s32、顺时针旋转外部二号线圈,在焊接开口范围五个u形导磁体的排布方式为外置、外置、内置、外置、外置,s33、加热复合管待加热位置c,s34、采集待加热位置c的层间温度,判别层间温度是否小于150℃,当层间温度大于150℃时,通入保护气体的流速加快,直到层间温度小于150℃;当层间温度小于150℃时,进入第四阶段加热;s4、第四阶段加热,s41、确认复合管待加热位置d,s42、顺时针旋转所述外部二号线圈,在焊接开口范围五个u形导磁体的排布方式为外置、内置、内置、内置、外置,s43、加热复合管待加热位置d,s44、采集待加热位置d的层间温度,判别层间温度是否小于150℃,当层间温度大于150℃时,通入保护气体的流速加快,直到层间温度小于150℃;当层间温度小于150℃时,进入第五阶段加热;s5、第五阶段加热,s51、确认复合管待加热位置e,s52、顺时针旋转外部二号线圈,在焊接开口范围五个u形导磁体的排布方式为外置、内置、内置、内置、内置,

s53、加热复合管待加热位置e,s54、采集待加热位置e的层间温度,判别层间温度是否小于150℃,当层间温度大于150℃时,通入保护气体的流速加快,直到层间温度小于150℃;当层间温度小于150℃时,进入第六阶段加热;s6、第六阶段加热,s61、确认复合管待加热位置f,s62、顺时针旋转外部二号线圈,在焊接开口范围五个u形导磁体的排布方式为内置、内置、内置、内置、内置,s63、加热复合管待加热位置f,加热完成。

7.其中,支撑架、定位支架ⅰ、转动轴、定位支架ⅱ、定位支架ⅲ均不导电。

8.本发明所具备的优点:1、本装置在复合管内部设置内部线圈,为复合管焊接提供电磁力,使得复合管内管压紧外管;在复合管外部设置外部线圈,用以加热复合管焊接接头,内外线圈协同作用对复合管进行压力熔焊,使得复合管焊接接头产生冶金结合更加紧密。

9.2、本装置外部线圈采用两个线圈相互嵌套的结构,在外部一号线圈中通电的方式在外部二号线圈中产生感生磁场,利用外部二号线圈产生的感生磁场分阶段加热,解决了通电线圈固定导致的焊条加热不均部分未熔合的问题。

10.3、本装置和方法采用改变外部二号线圈上u形导磁体放置方式的方法来改变磁力线集中位置,通过旋转外部二号线圈使复合管在不同加热阶段都能匹配合适的加热方式,使焊条得到精准加热并完全融化。

11.4、本装置和方法可以根据不同加热阶段适应性调整加热方案,快速便捷精确地实现复合管焊接加热,有利于实现复合管自动焊接并大规模推广应用。

附图说明

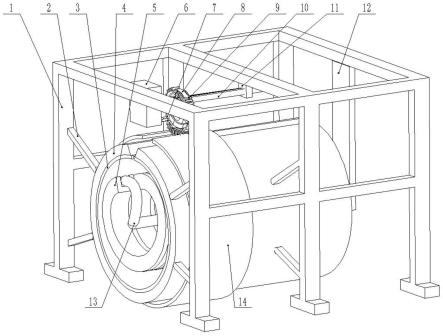

12.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明的工作流程图;图2是本发明的装置结构示意图;图3是本发明的工作原理示意图。

13.图中标号:1、支撑架;2、定位支架ⅰ;3、内管;4、外管;5、螺旋导磁体;6、电机;7、转动轴;8、外部二号线圈;9、u形导磁体;10、外部一号线圈;11、定位支架ⅱ;12、定位支架ⅲ;13、内部线圈;14、电磁屏蔽板;15、压力传感器。

具体实施方式

14.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

15.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的

方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

16.用于复合管压力熔焊的感应加热装置,如图1所示。主要包括,支撑架1、定位支架ⅰ2、螺旋导磁体5、电机6、转动轴7、外部二号线圈8、u形导磁体9、外部一号线圈10、定位支架ⅱ11、定位支架ⅲ12、内部线圈13、电磁屏蔽板14、压力传感器15,复合管包括内管3、外管4两部分,支撑架1内部两侧设置定位支架ⅰ2,支撑架1上部中间横梁设置定位支架ⅱ11,支撑架1上部右侧横梁设置定位支架ⅲ12,复合管外管3与定位支架ⅰ2定位安装,由定位支架ⅰ2压紧,螺旋导磁体5安装在内部线圈13上,内部线圈13通过定位支架ⅲ12安装在支撑架1上,外部一号线圈10通过定位支架ⅱ11安装在支撑架1上,u形导磁体9安装在外部二号线圈8上,u形导磁体9在外部二号线圈8上的排布方式为内置、外置、内置、外置、外置、内置、外置、内置、外置、外置、内置、外置、外置、外置、内置、内置、内置、外置、外置、外置、外置、外置、内置、内置、内置、内置、外置、外置、外置、外置、内置、内置、内置、内置、内置、外置、外置、外置、外置,外部二号线圈8嵌套在外部一号线圈10外部,外部二号线圈8通过转动轴7安装在电机6上,电机6安装在支撑架1上部左侧横梁中心位置,压力传感器15均匀设置在外管4周向外表面,电磁屏蔽板14安装在外管4外侧,其开口位置与复合管开口位置对齐,外部二号线圈8位于复合管开口位置正上方。其中,支撑架1、定位支架ⅰ11、转动轴7、定位支架ⅱ11、定位支架ⅲ12均不导电。

17.本实施例中,如图2、3所示,基于用于复合管压力熔焊的感应加热装置的感应加热方法,依据焊条先后焊接顺序,分为五个加热阶段,s1、第一阶段加热,s11、通过ccd相机采集复合管焊缝处图像信息,确认复合管第一阶段加热的待加热位置a,为了复合管之间更好的连接定位,第一阶段加热的待加热位置a为内管3和外管4交接处,让内管3、外管4融化的金属在外力作用下相互渗透并逐渐凝固结合,s12、根据待加热位置a来判断第一阶段加热对应的磁力线集中位置,由此确定在焊接开口范围五个u形导磁体9的排布方式,顺时针旋转外部二号线圈8,使得在焊接开口范围五个u形导磁体9的排布方式为内置、外置、内置、外置、外置,s13、向复合管焊接接头通入氮气,在复合管焊接加热时对焊缝处通氮气进行气体保护,s14、外部一号线圈10通电,在外部二号线圈8上产生感生磁场,加热复合管待加热位置a被聚集在该处的磁力线加热,s15、内部线圈13通电提供电磁力,复合管内管3受到电磁力作用压紧外管4,s16、复合管待加热位置a的金属熔化,并在电磁加压力的作用下完成冶金结合,s17、利用比色测温仪采集待加热位置a的层间温度,判别层间温度是否小于150℃,当层间温度大于150℃时,通入保护气体的流速加快,直到层间温度小于150℃;当层间温度小于150℃时,进入第二阶段加热;s2、第二阶段加热,s21、通过ccd相机采集复合管焊缝处图像信息,确认复合管第二阶段加热的待加热位置b,复合管待加热位置b为内管3和外管4交接处的焊条,s22、根据待加热位置b来判断第二阶段加热对应的磁力线集中位置,由此确定在

焊接开口范围五个u形导磁体9的排布方式,顺时针旋转外部二号线圈8,在焊接开口范围五个u形导磁体9的排布方式为外置、内置、外置、内置、外置,s23、加热复合管待加热位置b,s24、利用比色测温仪采集待加热位置b的层间温度,判别层间温度是否小于150℃,当层间温度大于150℃时,通入保护气体的流速加快,直到层间温度小于150℃;当层间温度小于150℃时,进入第三阶段加热;s3、第三阶段加热,s31、通过ccd相机采集复合管焊缝处图像信息,确认复合管第三阶段加热的待加热位置c,复合管待加热位置c为内管焊缝处焊条,s32、根据待加热位置c来判断第三阶段加热对应的磁力线集中位置,由此确定在焊接开口范围五个u形导磁体9的排布方式,顺时针旋转外部二号线圈9,在焊接开口范围五个u形导磁体9的排布方式为外置、外置、内置、外置、外置,s33、加热复合管待加热位置c,s34、利用比色测温仪采集待加热位置c的层间温度,判别层间温度是否小于150℃,当层间温度大于150℃时,通入保护气体的流速加快,直到层间温度小于150℃;当层间温度小于150℃时,进入第四阶段加热;s4、第四阶段加热,s41、通过ccd相机采集复合管焊缝处图像信息,确认复合管第四阶段加热的待加热位置d,复合管待加热位置d为外管4焊缝处覆盖包裹待加热位置b和待加热位置c区域的焊条,s42、根据待加热位置d来判断第四阶段加热对应的磁力线集中位置,由此确定在焊接开口范围五个u形导磁体9的排布方式,顺时针旋转所述外部二号线圈8,在焊接开口范围五个u形导磁体9的排布方式为外置、内置、内置、内置、外置,s43、加热复合管待加热位置d,s44、利用比色测温仪采集待加热位置d的层间温度,判别层间温度是否小于150℃,当层间温度大于150℃时,通入保护气体的流速加快,直到层间温度小于150℃;当层间温度小于150℃时,进入第五阶段加热;s5、第五阶段加热,s51、通过ccd相机采集复合管焊缝处图像信息,确认复合管第五阶段加热的待加热位置e,复合管待加热位置e为外管4焊缝处覆盖在待加热位置d区域上的焊条,s52、根据待加热位置e来判断第五阶段加热对应的磁力线集中位置,由此确定在焊接开口范围五个u形导磁体9的排布方式,顺时针旋转外部二号线圈8,在焊接开口范围五个u形导磁体9的排布方式为外置、内置、内置、内置、内置,s53、加热复合管待加热位置e,s54、利用比色测温仪采集待加热位置e的层间温度,判别层间温度是否小于150℃,当层间温度大于150℃时,通入保护气体的流速加快,直到层间温度小于150℃;当层间温度小于150℃时,进入第六阶段加热;s6、第六阶段加热,s61、通过ccd相机采集复合管焊缝处图像信息,确认复合管第六阶段加热的待加

热位置f,复合管待加热位置f为外管4焊缝处覆盖在待加热位置e区域上的焊条,s62、根据待加热位置f来判断第六阶段加热对应的磁力线集中位置,由此确定在焊接开口范围五个u形导磁体9的排布方式,顺时针旋转外部二号线圈8,在焊接开口范围五个u形导磁体9的排布方式为内置、内置、内置、内置、内置,s63、加热复合管待加热位置f,加热完成。

18.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1