一种橡胶管隔水复合成型的金属波纹管高压胀型装置

1.本发明涉及管件加工成型设备技术领域,特别是一种橡胶管隔水复合成型的金属波纹管高压胀型装置。

背景技术:

2.金属波纹管是一种具有横向波纹的圆柱形轴对称金属薄壳体制品。其主要特点是在线性或者非线性的载荷作用下能产生一定位移,从而波纹管的形状发生改变。波纹管广泛应用与航空航天、船舶运输以及日常的电子产品中。目前生产波纹管的方法一般有五种:机械胀型、橡胶胀型、辊压胀型、单一液压胀型和橡胶囊隔油液压胀型。但机械胀型是在模片开合状态下工作,成型速度过快容易出现多棱形状,钢模分瓣后凸模之间有间隙,工作表面会残留局部直线段,产品质量不高;橡胶胀型在橡胶双向挤压成型的过程中,橡胶环可能会产生轴向位移,带动钢管移动,从而使得成型之后的波纹管波峰和波距的一致性较差,且成型的波纹有棱角;辊压胀型由于在反复辊压表面的过程中会形成冷硬化层,产生较大的残余应力,且表面的机械损伤较为严重,波谷和波峰的减薄量不均匀;目前市场上的单一液压胀型存在三个问题,一是密封不可靠,二是由于胀型压力调节较困难,导致波纹管的波峰和波距的一致性较差,产品成型质量差,三是如果使用液态有机物,则波纹管内壁的残留液需用化学的方法才能清除;橡胶囊隔油液压胀型的芯杆结构复杂,且不可避免的产生液压油的泄露,导致生产成本偏高。

技术实现要素:

3.本发明针对上述问题,提供一种橡胶管隔水复合成型的金属波纹管高压胀型装置。本发明的技术方案为:

4.一种橡胶管隔水复合成型的金属波纹管高压胀型装置,包括进液杆、密封胀型组件和模具组件;所述进液杆具有通过胀型液的流体通道,进液杆的一端与密封胀型组件相连接;密封胀型组件通过胀型橡胶管形成有容纳胀型液的胀液腔,所述胀液腔与所述流体通道相连通;模具组件形成有容纳和支撑密封胀型组件的胀型腔,所述胀型腔内壁为具有固定波峰和波距的波纹状内壁。

5.作为本发明进一步地说明,所述模具组件包括相互偶合连接的上模和下模,所述上模包含所述波纹状内壁的部分,所述下模包含所述波纹状内壁的另一部分,所述上模与下模耦合后形成所述的胀型腔。

6.更进一步地,还包括进液杆固定支架,所述进液杆固定支架用于固定所述进液杆的一端。

7.更进一步地,所述进液杆固定支架固定在所述上模或下模上。

8.更进一步地,所述密封胀型组件包括第一锁紧螺母、胀型橡胶管、第二锁紧螺母和胀型芯杆;所述进液杆的一端与进液杆固定支架固定连接,另外一端与所述胀型芯杆连接;所述胀型橡胶管套在胀型芯杆上,胀型橡胶管的两端分别通过第一锁紧螺母和第二锁紧螺

母密封套接在胀型芯杆上形成上述胀型腔;所述胀型芯杆上开设有出液口,胀型腔通过所述出液口与进液杆的流体通道相连通。

9.更进一步地,所述胀型芯杆包括螺纹段和非螺纹段,所述螺纹段位于非螺纹段的两侧,用于分别与第一锁紧螺母和第二锁紧螺母螺纹连接,所述出液口设置在所述非螺纹段上。

10.更进一步地,所述第一锁紧螺母和第二锁紧螺母设置有内翻边。

11.本发明的有益效果:

12.本发明通过胀型橡胶管形成有容纳胀型液的胀液腔,利用液压作用对波纹管毛坯管进行塑性变形制作金属波纹管,充分结合单一液体液压胀型和橡胶胀型的工艺优点,具有密封效果好,成型后的金属波纹管波峰和波距的一致性较好,生产成本较低,结构简单可靠,适用范围广等优点。

附图说明

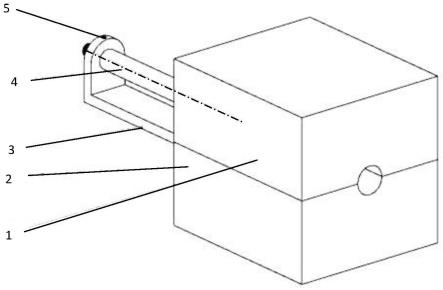

13.附图1为本发明的正三轴视图。

14.附图2为本发明开模后的正三轴视图。

15.附图3为本发明胀型组件的正三轴视图。

16.附图4为本发明胀型组件的正视图。

17.附图5为本发明胀型芯杆的正视图。

18.附图标记:上模1、下模2、进液杆固定支架3、进液杆4、进液杆固定螺栓5、第一锁紧螺母6、胀型橡胶管7、第二锁紧螺母8、胀型芯杆9。

具体实施方式

19.实施例:

20.下面结合附图对本发明实施例详细的说明,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.参见附图1-5,本发明提供一种橡胶管隔水复合成型的金属波纹管高压胀型装置,包括进液杆4、密封胀型组件和模具组件;所述进液杆4具有通过胀型液的流体通道,进液杆4的一端与密封胀型组件相连接;密封胀型组件通过胀型橡胶管7形成有容纳胀型液的胀液腔,所述胀液腔与所述流体通道相连通;模具组件形成有容纳和支撑密封胀型组件的胀型腔,所述胀型腔内壁为具有固定波峰和波距的波纹状内壁。

23.本发明的橡胶管隔水复合成型的金属波纹管高压胀型装置用于金属波纹管的生产制作,运行时波纹管毛坯管套设在胀型橡胶管7上并随密封胀型组件一起置入到模具组件的胀型腔内,高压的胀型液通过进液杆4进入到密封胀型组件的胀液腔内,在胀型液的压力作用下,胀型橡胶管7发生弹性变形但没有超过弹性极限,且波纹管毛坯管的内壁对胀型橡胶管7具有支撑和保护作用;随着胀型液压力的增加,套在胀型橡胶管7外的波纹管毛坯

管则会进入屈服状态发生塑性变形,并在胀型腔波纹状内壁的支撑保护作用下,波纹管毛坯最终会塑性变形成金属波纹管;成型后高压胀型液回流,打开胀型腔即可取出胀型后的金属波纹管,完成金属波纹管的制作,进入下一金属波纹管的生产制作。本实施例橡胶管隔水复合成型的金属波纹管高压胀型装置充分结合单一液体液压胀型和橡胶胀型的工艺优点,密封效果更好,成型后的波纹管波峰和波距的一致性较好,生产成本较低,结构简单可靠,适用范围广。

24.本实施例的模具组件包括上模1和下模2,所述上模1和下模2通过机械耦合的方式安装固定,在上模1和下模2的相向面上分别设置波纹状内壁的部分,即在上模1上设置波纹状内壁的上半部分,在下模2相对应的位置上设置波纹状内壁的下半部分,在上模1与下模 2耦合后组成完整的波纹状内壁,形成所述的胀型腔,生产运行时给胀型腔内部的密封胀型组件提供支撑和保护作用,并限制波纹管毛坯的最终塑性变形形状。

25.参见附图,本实施例中,还设置有进液杆固定支架3,所述进液杆固定支架3与模具组件固定连接,可固定在上模1或下模2上,进液杆固定支架3的一端与进液杆4连接紧固,形成对进液杆4固定限制,避免装置运行时进液杆4发生晃动,保障运行安全。

26.本实施例中,密封胀型组件包括第一锁紧螺母6、胀型橡胶管7、第二锁紧螺母8和胀型芯杆9;进液杆4的一端通过进液杆固定螺栓5与进液杆固定支架3固定在一起,另外一端与胀型芯杆9螺纹连接;胀型橡胶管7套在胀型芯杆9上,胀型橡胶管7的两端分别通过第一锁紧螺母6和第二锁紧螺母8密封套接在胀型芯杆9上形成上述胀型腔;胀型芯杆9上开设有出液口,胀型腔通过所述出液口与进液杆4的流体通道相连通。在成型的过程中,高压的胀型液先从进液杆4流入,随后进入到胀型芯杆9,然后从胀型芯杆9的出液口流出进入到胀型橡胶管7的内壁,在压力的作用下,胀型橡胶管7发生弹性变形但没有超过弹性极限,波纹管毛坯管进入屈服状态发生塑性变形,在上模1和下模2的支撑保护作用下,胀型橡胶管7和波纹管毛坯管不至于发生破坏变形,且在胀液腔波纹状内壁的限制波纹管毛坯管最终被塑性制造成金属波纹管。

27.参见附图4-5所示,胀型芯杆9包含螺纹段和非螺纹段,所述螺纹段位于非螺纹段的两侧,用于分别与第一锁紧螺母6和第二锁紧螺母8螺纹连接,出液口设置在所述非螺纹段上,以使第一锁紧螺母6和第二锁紧螺母8能更好地对胀型橡胶管7的端部进行密封。

28.在进液成型的过程中,胀型橡胶管7起到对成型液体的密封作用,优选的实施方式中,所述第一锁紧螺母6和第二锁紧螺母8设置有内翻边,通过第一锁紧螺母6和第二锁紧螺母 8的内翻边设置能在高压下大大减少成型液体的泄露,保证了产品的质量。

29.以上仅就本发明较佳的实施例作了说明,但不能理解为是对权利要求的限制。本发明不仅局限于以上实施例,其具体结构允许有变化,总之,凡在本发明独立权利要求的保护范围内所作的各种变化均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1