一种盘状金属网压模模具的制作方法

1.本实用新型属于金属网加工器械的技术领域,具体的说,涉及一种盘状金属网压模模具。

背景技术:

2.在金属网的生产加工的工艺中,根据客户的需求,需要切割工具不同形状的金属网,并通过塑形工具对所切割的金属网进行塑形,进而完成作业。然而,在对金属网切割的过程中,一般采用切割刀对金属网进行切断,切割刀大都是硬碰硬的方式进行作业的,这样使得切割刀的使用寿命大幅度的降低。现有的工艺切断和塑形为分步进行的,不但生产效率较低,而且需要采用两套设备来对应完成上述的切断和塑形作业,增加了投入成本。

技术实现要素:

3.本实用新型提供一种盘状金属网压模模具,用以提高使用寿命,使得切断和塑形同步完成,提升生产效率,降低成本的投入。

4.为实现上述目的,本实用新型所采用的技术方案如下:

5.一种盘状金属网压模模具,包括沿竖向相对设置的上压模和下压模,所述上压模和下压模分别具有上塑形头和下塑形头,所述上塑形头弹性连接于上压模的下端,所述下塑形头装配于下压模的上端,上压模连接有用于驱动上压模上下运动的驱动件,金属网放置于上压模和下压模之间。

6.进一步的,所述上压模包括上端与驱动件连接的上安装座,于所述上安装座的下端构造有装配凹槽,上塑形头的上端安装于装配凹槽内,且于上安装座与上塑形头之间安装有弹性伸缩件。

7.进一步的,于所述上塑形头的上端构造有装配杆,所述装配杆的上部插装于装配凹槽内,所述弹性伸缩件包括弹簧,所述弹簧套装于装配杆外,且弹簧的两端分别固定在上安装座和上塑形头相对应的端面上。

8.进一步的,所述上塑形头包括第一塑形本体,于所述第一塑形本体的下端构造有环形的塑形凸起,于所述塑形凸起的外沿处形成第一环形切割刀。

9.进一步的,所述下塑形头包括第二塑形本体,于所述第二塑形本体的上端构造有环形的塑形凹槽,于所述塑形凹槽的外沿处形成第二环形切割刀,所述塑形凸起与塑形凹槽相对设置并且二者相适配,所述第一环形切割刀和第二环形切割刀相对设置,并用于切断金属网。

10.进一步的,所述下压模包括下安装座,于所述下安装座的中心处开设有安装腔,所述下塑形头装配于安装腔内。

11.进一步的,于所述安装腔内装配有缓冲垫,所述下塑形头的下端与缓冲垫的上端接触。

12.进一步的,所述缓冲垫为橡胶材料制成的圆柱状结构。

13.进一步的,于所述下安装座的下端开设有导通孔,所述导通孔与安装腔的下端连通。

14.本实用新型由于采用了上述的结构,其与现有技术相比,所取得的技术进步在于:操作人员将金属网放置在上压模和下压模之间,上压模被驱动件驱动而逐渐靠近下压模,进而使得上压模上的上塑形头与下塑形头咬合,实现了金属网的塑形和切断,而且由于上塑形头弹性连接在上压模的下端,在塑形、切断的过程中上塑形头回缩,其所承受的外力分担一部分至弹性能,避免了上塑形头和下塑形头硬碰硬的情况发生;综上可知,本实用新型提高了使用寿命,使得切断和塑形同步完成,提升了生产效率,降低了成本的投入。

附图说明

15.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

16.在附图中:

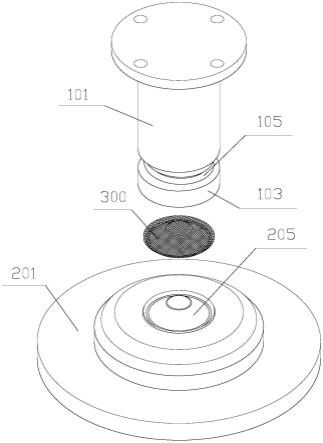

17.图1为本实用新型实施例的结构示意图;

18.图2为本实用新型实施例的轴向结构剖视图;

19.图3为本实用新型实施例上压模和下压模分开后的结构示意图;

20.图4为本实用新型实施例上压模的结构示意图;

21.图5为本实用新型实施例下压模拆分后的结构示意图。

22.标注部件:100-上压模,101-上安装座,102-装配凹槽,103-上塑形头,1031-第一塑形本体,1032-塑形凸起,1033-第一环形切割刀,104-装配杆,105-弹簧,200-下压模,201-下安装座,202-安装腔,203-导通孔,204-缓冲垫,205-下塑形头,2051-第二塑形本体,2052-塑形凹槽,2053-第二环形切割刀,300-盘状金属网。

具体实施方式

23.以下结合附图对本实用新型的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

24.本实用新型公开了一种盘状金属网压模模具,如图1-图3所示,包括上压模100和下压模200,其中,上压模100和下压模200沿竖直方向相对设置,上压模100和下压模200分别具有上塑形头103和下塑形头205,上塑形头103弹性连接在上压模100的下端,下塑形头205装配于下压模200的上端。上压模100的上端连接有驱动件,驱动件大都采用液压缸或气缸,本实用新型以气缸为最优选择,驱动件用于驱动上压模100上下运动,金属网放置在上压模100和下压模200之间,并被上压模100和下压模200切断、塑形为盘状金属网300。本实用新型的工作原理及优势在于:操作人员将金属网放置在上压模100和下压模200之间,上压模100被驱动件驱动而逐渐靠近下压模200,进而使得上压模100上的上塑形头103与下塑形头205咬合,实现了金属网的塑形和切断,而且由于上塑形头103弹性连接在上压模100的下端,在塑形、切断的过程中上塑形头103回缩,其所承受的外力分担一部分至弹性能,避免了上塑形头103和下塑形头205硬碰硬的情况发生;综上可知,本实用新型提高了使用寿命,使得切断和塑形同步完成,提升了生产效率,降低了成本的投入。

25.作为本实用新型一个优选的实施例,如图2、图4所示,上压模100包括上安装座

101,该上安装座101的上端与驱动件的下端连接在一起,在上安装座101的下端构造有装配凹槽102,上塑形头103的上端安装在装配凹槽102内,而且在上安装座101与上塑形头103之间安装有弹性伸缩件。其中,在上塑形头103的上端构造有装配杆104,该装配杆104的上部插装在装配凹槽102内。上述的弹性伸缩件包括弹簧105,该弹簧105套装在装配杆104外,而且弹簧105的两端分别固定在上安装座101和上塑形头103相对应的端面上。

26.作为本实用新型一个优选的实施例,如图2、图5所示,下压模200包括下安装座201,在该下安装座201的中心处开设有安装腔202,上述的下塑形头205装配在安装腔202内。本实施例为了使得下塑形头205具有一定的缓冲能力,以提高下塑形头205的使用寿命,在安装腔202内装配有缓冲垫204,下塑形头205的下端与缓冲垫204的上端接触,而且缓冲垫204为橡胶材料制成的圆柱状结构。本实施例为了避免下塑形头205和缓冲垫204无法由安装腔202取出,在下安装座201的下端开设有导通孔203,导通孔203与安装腔202的下端连通。这样,使得安装腔202内的压力与外界一致,便于安装腔202内各个部件取出;当无法取出时,可使用一根顶杆由下安装座201的下端通过导通孔203伸入安装腔202内,并且将下塑形头205和缓冲垫204顶出安装腔202。

27.作为本实用新型一个优选的实施例,如图4所示,上塑形头103包括第一塑形本体1031,在该第一塑形本体1031的下端构造有环形的塑形凸起1032,在塑形凸起1032的外沿处形成第一环形切割刀1033。本实施例的下塑形头205包括第二塑形本体2051,在该第二塑形本体2051的上端构造有环形的塑形凹槽2052,在塑形凹槽2052的外沿处形成第二环形切割刀2053。其中,塑形凸起1032与塑形凹槽2052相对设置并且二者相互适配,第一环形切割刀1033和第二环形切割刀2053相对设置,并用于切断金属网。

28.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型权利要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1