一种数控锯料机的夹紧工装的制作方法

1.本实用新型涉及数控锯料机的技术领域,尤其涉及一种数控锯料机的夹紧工装。

背景技术:

2.在对棒料通过数控锯床进行切割加工时,通过采用输送装置将棒料自动输送至机床内,并通过夹持装置自动对棒料进行夹持固定,最后对棒料进行切割加工,达到加工效率高、节约人力的效果。

3.现有在输送装置将棒料输送至夹持装置处进行夹持的过程中,可能会因为机器震动等原因的影响导致棒料在夹持装置的夹持工位出现偏差,降低加工件的精准度,而且如果夹持装置在对加工件夹持不牢靠,导致在加工过程中加工件产生震动,也会影响加工件的加工精准度。

技术实现要素:

4.针对现有的夹持装置存在的上述问题,现旨在提供一种夹持精准度高、夹持牢靠的数控锯料机的夹紧工装。

5.具体技术方案如下

6.一种数控锯料机的夹紧工装,包括:安装板,所述安装板上安装有导向组件和夹紧组件,所述导向组件包括:

7.固定板,所述固定板固定安装在所述安装板上;

8.两支撑架,两所述支撑架固定安装在所述固定板的顶部,并相对设置,两所述支撑架上均设有安装槽,所述安装槽内滑动安装有定位板,所述定位板与所述安装槽的内壁之间设有定位弹簧,两所述定位板之间的区域为定位区;

9.两所述支撑架的一端均设有引导板,且两所述引导板之间的区域为进料口,两所述支撑架的另一端均设有出料板,两所述出料板之间的区域为出料口,所述夹紧组件设于所述出料口处。

10.作为本方案的进一步改进以及优化,所述引导板倾斜设置,且两所述引导板之间的水平间距沿所述进料口指向所述出料口的方向递减。

11.作为本方案的进一步改进以及优化,两所述定位板靠近所述进料口的一端均设有引导斜面,两所述引导斜面的水平间距沿所述进料口指向所述出料口的方向递减。

12.作为本方案的进一步改进以及优化,所述夹紧组件包括:

13.底座,所述底座固定安装在所述安装板上,所述底座上设有两导向杆,两所述导向杆对称分布于所述底座的两侧;

14.支撑块,所述支撑亏设于所述底座的顶部,并位于两所述导向杆之间;

15.夹持块,所述夹持块位于所述支撑块的上方,并滑动安装在两所述导向杆之间,两所述导向杆的外部均套设有复位弹簧,所述复位弹簧的一端与所述夹持块的底部相抵,所述复位弹簧的另一端与所述底座的顶部相抵;

16.驱动构件,所述驱动构件与所述夹持块传动连接,用于驱使所述夹持块下压。

17.作为本方案的进一步改进以及优化,所述驱动构件包括:

18.安装架,所述安装架固定安装在两所述导向杆的顶部,所述安装架上设有驱动电机,所述驱动电机的输出端连接有驱动丝杆;

19.驱动块,所述驱动块设于所述安装架与所述夹持块之间,并滑动安装在两所述导向杆之间,所述驱动块与所述驱动丝杆螺纹连接;

20.缓冲块,所述缓冲块安装在所述驱动块的底部,所述夹持块的顶部设有缓冲槽,所述缓冲块的底部滑动设于所述缓冲槽内,所述缓冲块与所述缓冲槽之间设有缓冲弹簧。

21.作为本方案的进一步改进以及优化,所述支撑块与所述夹持块的相对端面均设有摩擦纹。

22.作为本方案的进一步改进以及优化,所述支撑块的水平高度与所述固定板的水平高度相等。

23.作为本方案的进一步改进以及优化,所述驱动电机竖直朝下设置,并固定安装在所述安装架的顶端。

24.作为本方案的进一步改进以及优化,所述安装板上设有安装孔,所述安装孔设有四个并分别位于所述安装板四个边角处。

25.上述技术方案与现有技术相比具有的积极效果是:

26.(1)本实用新型中通过两定位板对棒料加工件提前进行精准定位,并使定位后的加工件输送至夹紧组件内进行夹紧加工,提高了加工件的加工精准性,而且本实施中夹紧组件对棒料加工件的首端进行夹紧,两定位板在定位弹簧的弹力作用下对棒料的尾端起到夹紧作用,降低了棒料加工时自身产生的振感,进一步的提高加工的精准性。

27.(2)本实用新型中引导板倾斜设置,且两引导板之间的水平间距沿进料口指向出料口的方向递减,可以方便使棒料进入定位区内进行定位。

28.(3)本实用新型中两定位板靠近进料口的一端均设有引导斜面,两引导斜面的水平间距沿进料口指向出料口的方向递减,在棒料由进料口进入定位区内时,棒料可以通过引导斜面驱使两定位板做相互远离的运动,并使棒料顺利进入定位区内进行精准定位。

29.(4)本实用新型中缓冲弹簧的设置,一方面可以对不同直径的棒料加工件进行夹紧加工,另一方面可以避免夹持力度过大,导致棒料加工件损害现象。

附图说明

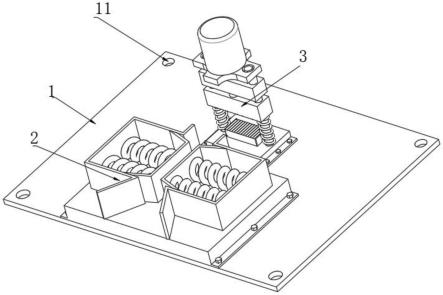

30.图1为本实用新型一种数控锯料机的夹紧工装的结构示意图;

31.图2为本实用新型一种数控锯料机的夹紧工装的导向组件的结构示意图;

32.图3为本实用新型一种数控锯料机的夹紧工装的夹紧组件的结构示意图;

33.图4为本实用新型一种数控锯料机的夹紧工装的驱动构件的结构示意图;

34.附图中:1、安装板;2、导向组件;3、夹紧组件;11、安装孔;21、固定板;22、支撑架;23、定位板;24、定位弹簧;25、引导板;26、定位区;27、引导斜面;28、进料口;29、出料口;31、底座;32、复位弹簧;33、夹持块;34、驱动块;35、导向杆;36、驱动电机;37、安装架;38、支撑块;39、驱动丝杆;331、缓冲弹簧;341、缓冲块。

具体实施方式

35.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

36.图1为本实用新型一种数控锯料机的夹紧工装的结构示意图,图2为本实用新型一种数控锯料机的夹紧工装的导向组件的结构示意图,图3为本实用新型一种数控锯料机的夹紧工装的夹紧组件的结构示意图,图4为本实用新型一种数控锯料机的夹紧工装的驱动构件的结构示意图,如图1-4所示,示出了一种较佳实施例的一种数控锯料机的夹紧工装,包括:安装板1,安装板1上安装有导向组件2和夹紧组件3,导向组件2包括:固定板21和两支撑架22,固定板21固定安装在安装板1上,两支撑架22固定安装在固定板21的顶部,并相对设置,两支撑架22上均设有安装槽,安装槽内滑动安装有定位板23,定位板23与安装槽的内壁之间设有定位弹簧24,两定位板23之间的区域为定位区26,两支撑架22的一端均设有引导板25,且两引导板25之间的区域为进料口28,两支撑架22的另一端均设有出料板,两出料板之间的区域为出料口29,夹紧组件3设于出料口29处。

37.工作时,棒料加工件在输送装置的输送下,由进料口28进入定位区26内,并使两侧的定位板23克服定位弹簧24的弹力做相互远离的运动,同时,棒料加工件在两定位板23的挤压下进行精准定位,棒料加工件继续在输送装置的输送下,向夹紧组件3内运动,直至棒料加工件的首端运动至夹紧组件3内进行夹紧,棒料的尾端位于定位区26内,本实施例中通过两定位板23对棒料加工件提前进行精准定位,并使定位后的加工件输送至夹紧组件3内进行夹紧加工,提高了加工件的加工精准性,而且本实施中夹紧组件3对棒料加工件的首端进行夹紧,两定位板23在定位弹簧24的弹力作用下对棒料的尾端起到夹紧作用,降低了棒料加工时自身产生的振感,进一步的提高加工的精准性。

38.作为本方案的进一步改进以及优化,引导板25倾斜设置,且两引导板25之间的水平间距沿进料口28指向出料口29的方向递减,可以方便使棒料进入定位区26内进行定位。

39.作为本方案的进一步改进以及优化,两定位板23靠近进料口28的一端均设有引导斜面27,两引导斜面27的水平间距沿进料口28指向出料口29的方向递减,在棒料由进料口28进入定位区26内时,棒料通过引导斜面27驱使两定位板23做相互远离的运动,并使棒料顺利进入定位区26内进行精准定位。

40.作为本方案的进一步改进以及优化,夹紧组件3包括:底座31、支撑块38、夹持块33和驱动构件,底座31固定安装在安装板1上,底座31上设有两导向杆35,两导向杆35对称分布于底座31的两侧,支撑亏设于底座31的顶部,并位于两导向杆35之间,夹持块33位于支撑块38的上方,并滑动安装在两导向杆35之间,两导向杆35的外部均套设有复位弹簧32,复位弹簧32的一端与夹持块33的底部相抵,复位弹簧32的另一端与底座31的顶部相抵,驱动构件与夹持块33传动连接,用于驱使夹持块33下压。

41.作为本方案的进一步改进以及优化,驱动构件包括:安装架37、驱动块34和缓冲块341,安装架37固定安装在两导向杆35的顶部,安装架37上设有驱动电机36,驱动电机36的输出端连接有驱动丝杆39,驱动块34设于安装架37与夹持块33之间,并滑动安装在两导向杆35之间,驱动块34与驱动丝杆39螺纹连接,缓冲块341安装在驱动块34的底部,夹持块33的顶部设有缓冲槽,缓冲块341的底部滑动设于缓冲槽内,缓冲块341与缓冲槽之间设有缓冲弹簧331。

42.具体的,缓冲弹簧331的劲度系数大于复位弹簧32的劲度系数。

43.当定位后的棒料加工件输送至支撑块38与夹持块33之间时,驱动电机36驱使驱动丝杆39转动,驱动块34在驱动丝杆39的驱动下以及导向杆35的导向作用下向下运动,并依次通过缓冲块341、缓冲弹簧331下压夹持块33,并使夹持块33克服复位弹簧32的弹力向下运动,当使棒料加工件的底部与支撑块38的顶部相抵、顶部与夹持块33的底部相抵,此时驱动块34继续向下运动,并使缓冲块341挤压缓冲弹簧331向下运动,使对棒料加工件进行夹紧,本实施例中缓冲弹簧331的设置,一方面可以对不同直径的棒料加工件进行夹紧加工,另一方面可以避免夹持力度过大,导致棒料加工件损害现象。

44.作为本方案的进一步改进以及优化,支撑块38与夹持块33的相对端面均设有摩擦纹,增加对棒料加工件的摩擦力,提高夹持效果。

45.作为本方案的进一步改进以及优化,支撑块38的水平高度与固定板21的水平高度相等。

46.作为本方案的进一步改进以及优化,驱动电机36竖直朝下设置,并固定安装在安装架37的顶端。

47.作为本方案的进一步改进以及优化,安装板1上设有安装孔11,安装孔11设有四个并分别位于安装板1四个边角处。

48.本实施例中通过两定位板23对棒料加工件提前进行精准定位,并使定位后的加工件输送至夹紧组件3内进行夹紧加工,提高了加工件的加工精准性,而且本实施中夹紧组件3对棒料加工件的首端进行夹紧,两定位板23在定位弹簧24的弹力作用下对棒料的尾端起到夹紧作用,降低了棒料加工时自身产生的振感,进一步的提高加工的精准性。

49.本实施例中引导板25倾斜设置,且两引导板25之间的水平间距沿进料口28指向出料口29的方向递减,可以方便使棒料进入定位区26内进行定位。

50.本实施例中两定位板23靠近进料口28的一端均设有引导斜面27,两引导斜面27的水平间距沿进料口28指向出料口29的方向递减,在棒料由进料口28进入定位区26内时,棒料可以通过引导斜面27驱使两定位板23做相互远离的运动,并使棒料顺利进入定位区26内进行精准定位。

51.本实施例中缓冲弹簧331的设置,一方面可以对不同直径的棒料加工件进行夹紧加工,另一方面可以避免夹持力度过大,导致棒料加工件损害现象。

52.以上所述仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1