前板焊接装置和物料生产系统的制作方法

1.本实用新型属于烹饪设备生产技术领域,具体而言,涉及一种前板焊接装置和物料生产系统。

背景技术:

2.在对微波炉或烤箱等的焊接腔体进行加工时,需要将两块板材进行焊接,目前需要工作人员将两块板材搬运至焊接位置,然后对两块板材进行定位,这种方式不仅造成工作人员的工作量较大,还容易发生焊接不良的情况发生,导致待焊接腔体的加工精度较低。

技术实现要素:

3.本实用新型旨在解决现有技术或相关技术中存在的技术问题之一。

4.有鉴于此,第一方面,本实用新型提出了一种前板焊接装置,第一机架;第一转移组件,设于第一机架,用于带动第二待焊接腔体向第一焊接位移动;第一定位组件,设于转移组件,第一定位组件用于定位第二待焊接腔体;第二转移组件,设于第一机架,用于带动前板向第一焊接位移动;第二定位组件,设于第一机架,第二定位组件位于第一焊接位,第二定位组件用于定位前板;第一焊接组件,设于第一机架,第一焊接组件用于焊接第二待焊接腔体和前板。

5.本实用新型提供的前板焊接装置,第一转移组件能够带动第二待焊接腔体移动,第一转移组件上设置有第一定位组件,第一定位组件能够对第二待焊接腔体进行定位。在第一定位组件的定位作用下,第二待焊接腔体不易相对第一转移组件移动,使得第一定位组件能够稳定地带动第二待焊接腔体移动至第一焊接位移动。

6.第二待焊接腔体可以为具有四个侧边的立体结构,待焊接腔体需要与前板、后板进行焊接,以形成一个完整的烹饪腔体。

7.需要对第二待焊接腔体和前板进行焊接时,第一转移组件带动第二待焊接腔体移动至第一焊接位,第一定位组件不仅能够在移动过程中对第二待焊接腔体进行定位,当第二待焊接腔体移动至第一焊接位时,第一定位组件同样能够对第二待焊接腔体进行定位。在移动和焊接过程中,第二待焊接腔体均不易相对第一转移组件移动,有利于保证焊接过程的稳定性和准确性。

8.第二转移组件能够带动前板向第一焊接位移动,使得前板能够自动被转移至第一焊接位,位于第一焊接位附近的第一焊接组件能够对前板和第二待焊接腔体进行焊接,自动完成焊接过程。

9.在第一焊接位设置有第二定位组件,第二定位组件能够对移动至第一焊接位的前板进行定位,使得前板被准确定位至待焊接的位置。而且,在第二定位组件的定位作用下,前板不易发生晃动,使得前板和第二待焊接腔体能够稳定地完成焊接过程。

10.通过第一转移组件带动第二待焊接腔体移动,以及通过第二转移组件带动前板移动,自动时限了第二待焊接腔体和前板的转移,节省工作人员对第二待焊接腔体和前板进

行搬运的工作量。

11.通过第一定位组件对第二待焊接腔体进行定位,以及通过第二定位组件对前板进行定位,自动实现了对第二待焊接腔体和前板的转移,节省了工作人员对第二待焊接腔体和前板进行定位的工作量,而且,相比于人工定位的方式,机械结构的定位方式能够提高定位精度,第一焊接组件能够对第二待焊接腔体和前板进行准确地焊接,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。

12.另外,根据本实用新型提供的上述技术方案中的前板焊接装置,还可以具有如下附加技术特征:

13.在一种可能的设计中,第一定位组件包括:第一支撑筋;第一驱动件,设于第一转移组件,第一驱动件用于驱动第一支撑筋移动,以使第一支撑筋与第二待焊接腔体的多个内壁相抵接。

14.在该设计中,在第二待焊接腔体放置于第一转移组件上时,第一驱动件驱动第一支撑筋移动,使得第一支撑筋能够与第二待焊接腔体中的多个内壁相接触。

15.第二待焊接腔体具有四个侧壁,第一驱动件可以驱动第一支撑筋与第二待焊接腔体中的四个侧壁相接触,第一支撑筋对第二待焊接腔体的内壁进行支撑,从而将第二待焊接腔体固定于第一转移组件。

16.由于第一支撑筋能够与第二待焊接腔体中的多个侧壁相接触,所以第一支撑筋可以对第二待焊接腔体中的多个侧壁进行推动,从而可以对第二待焊接腔体在第一转移组件上的位置进行调整,实现对第二待焊接腔体进行定位的功能,当第一转移组件带动第二待焊接腔体移动至第一焊接位时,不需要对第二待焊接腔体的位置进行调整,有利于实现第二待焊接腔体和前板精准焊接。

17.第二待焊接腔体上没有焊接前板时,第二待焊接腔体容易发生变形,即第二待焊接腔体中相邻两个侧边的夹角可能是锐角或者是钝角。通过第一支撑筋对第二待焊接腔体中的多个侧壁进行支撑,使得第二待焊接腔体被支撑为规则的腔体结构,即第二待焊接腔体中的相邻两个侧壁之间的夹角为90

°

。在第二待焊接腔体与前板进行焊接时,第二待焊接腔体能够与前板紧密接触,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。

18.第一支撑筋对第二待焊接腔体进行支撑,使得第二待焊接腔体不易相对第一转移组件晃动,有利于提高转移第二待焊接腔体时的稳定性。

19.在一种可能的设计中,第二待焊接腔体包括:第一内壁、第二内壁、第三内壁和第四内壁;第一驱动件包括:第一子驱动部和第二子驱动部;第一支撑筋包括:相连接的第一支撑部和第二支撑部,设于第一子驱动部,第一支撑部和第二支撑部分别用于与第一内壁和第二内壁相抵接;相连接的第三支撑部和第四支撑部,设于第二子驱动部,第三支撑部和第四支撑部分别用于与第三内壁和第四内壁相抵接。

20.在该设计中,第一支撑筋包括第一支撑部、第二支撑部、第三支撑部和第四支撑部,第一支撑部、第二支撑部、第三支撑部和第四支撑部分别用于与第二待焊接腔体中的第一内壁、第二内壁、第三内壁和第四内壁接触。第一支撑部和第二支撑部相连接,第一支撑部和/或第二支撑部设于第一子驱动部,使得第一子驱动部可以带动第一支撑部和第二支撑部移动。第三支撑部和第四支撑部相连接,第三支撑部和/或第四支撑部设于第二子驱动

部,使得第二子驱动部可以带动第三支撑部和第四支撑部移动。

21.可以设置第一子驱动部和第二子驱动部的轴向相垂直。示例性地,第一子驱动部驱动第一支撑部对第一内壁进行推动,随着第一内壁被推动,第三内壁会与第三支撑部接触。第二子驱动部驱动第四支撑部对第四内壁进行推动,随着第四内壁被推动,第二内壁会与第一支撑板相接触。通过上述方式,实现了对第二待焊接腔体的定位和结构矫正。

22.当然,在其它设计中,也可以通过四个子驱动部分别驱动第一支撑部、第二支撑部、第三支撑部和第四支撑部运动。

23.在一种可能的设计中,第二定位组件包括:第一定位部,第二定位部,第二定位部用于将前板朝向第一定位部推动;第三定位部和第四定位部,设于第一机架,第三定位部和第四定位部用于推动前板,第一定位部、第二定位部、第三定位部和第四定位部用于与前板中不同侧部相接触。

24.在该设计中,第二转移组件带动前板移动至第一焊接位,前板可以被放置于位于上料位的第二待焊接腔体的顶部。对第二待焊接腔体和前板进行焊接之前,第二定位部对前板进行推动,使得前板朝向第一定位部移动,使得前板被推动至与第一定位部相接触的位置,实现了第一级定位。第三定位部和第四定位部对前板中另外两个侧壁进行推动,使得前板居中设置,当第三定位部和第四定位部同时与前板接触时,实现了对前板的第二级定位。第一定位部、第二定位部、第三定位部和第四定位部将前板定位至焊接位置,此时前板与第二待焊接腔体相互对齐,且两者紧密贴合,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。

25.在一种可能的设计中,第一定位部包括:第一定位体,用于与前板相抵接;第二驱动件,第一定位体设于第二驱动件,第二驱动件用于推动第一定位体接近或远离前板。

26.在该设计中,第一定位体作为对前板定位的基准部,需要对前板进行定位时,第二定位部朝向第一定位体推动前板。

27.第二驱动件可以推动第一定位体移动,使得第一定位体可以接近或远离前板。具体地,第一定位体作为基准部,当前板与第一定位体接触时,可能会出现前板仍然没有与第二待焊接腔体对齐的情况发生。此时需要第二驱动件驱动第二定位体移动,从而调整第二定位体的位置,有利于提高对前板的定位准确性。

28.另外,当第一焊接组件对第二待焊接腔体与前板进行焊接之后,得到第三待焊接腔体,第三待焊接腔体需要被转移至下一工位与后板进行焊接。需要对第三待焊接腔体进行转移时,第二驱动件可以驱动第一定位体远离前板,避免对第三待焊接腔体的转移过程产生干涉。

29.示例性地,第二驱动件可以为气缸。第二驱动件还可以为电机和齿轮组的配合结构。

30.第二定位部包括第一缸体和第二定位体,第一缸体用于驱动第二定位体接近或远离前板。

31.第三定位部包括第二缸体和第三定位体,第二缸体用于驱动第三定位体接近或远离前板。

32.第四定位部包括第三缸体和第四定位体,第三缸体用于驱动第四定位体接近或远离前板。

33.在一种可能的设计中,第一定位体包括:第三连接板,设于第二驱动件,第三连接板上设有安装通孔;至少两个抵接部,间隔设于第三连接板,抵接部用于与前板相抵接,抵接部设有第三腰形孔;连接件,穿过第三腰形孔和安装通孔,以将抵接部锁定于第三连接板。

34.在该设计中,第三连接板上设置有安装通孔,抵接部上设置有第三腰形孔,连接件能够穿过第三腰形孔和安装通孔,从而将抵接部锁定于第三连接板。由于连接件上设置有第三腰形孔,所以连接件能够在第三腰形孔内滑动,在没有将抵接部锁紧于第三连接件板之前,可以调整抵接部在第三连接板上的位置,从而可以将抵接部调整至适于对前板进行定位的位置。通过调节抵接部的位置,可以准确地实现对前板的定位。

35.抵接部的数量可以为至少两个,至少两个抵接部中的相邻两个抵接部间隔设置,通过增加抵接部的数量,可以提高对前板的定位稳定性,避免前板发生偏移的情况发生。

36.第二定位体、第三定位体和第四定位体的结构可以与第一定位体相同,也可以设置第二定位体、第三定位体和第四定位体均为平板状结构。

37.在一种可能的设计中,第二定位组件还包括:滑轨,设于第一机架,第二定位部滑动连接于滑轨;第三驱动件,设于第一机架,第三驱动件用于驱动第二定位部移动,以使第二定位部能够避让朝向第一焊接位移动的第二待焊接腔体。

38.在该设计中,第二定位部设置在滑轨上,第三驱动件能够驱动第二定位部移动,使得第二定位部能够相对滑轨滑动。

39.第一转移组件带动第二待焊接腔体朝向第一焊接位移动时,第三驱动件驱动第二定位部移动至对第二待焊接腔体进行避让的位置,避免第二定位部与第二待焊接腔体发生干涉,当第二待焊接腔体移动至第一焊接位时,第三驱动件推动第二定位部,使得第二定位部移动至可以对第二待焊接腔体进行推动的过程,确保前板焊接装置的运行稳定性。

40.通过在第一机架上设置滑轨,提高第二定位部移动稳定性。

41.在一种可能的设计中,第二定位组件还包括:第四驱动件,设于第一机架,第一定位部设于第四驱动件,第四驱动件用于带动第一定位部上升或下降,以使第一定位部能够避让焊接后的第二待焊接腔体和前板。

42.在该设计中,第一定位部设置在第四驱动件上,第四驱动件可以带动第一定位部上升或下降。

43.当第二待焊接腔体与前板焊接完成后,需要将第三待焊接腔体转移至下一工位,此时第四驱动件驱动第一定位部下降,避免第一定位部与第三待焊接腔体发生干涉,确保前板焊接装置的运行稳定性。当第三待焊接腔体被移走后,第四驱动件驱动第一定位部上升,使得第一定位部可以继续对下一待焊接的前板进行定位。

44.在一种可能的设计中,第一转移组件包括:支撑台,第一定位组件设于支撑台;第一滚珠丝杠,设于第一机架,支撑台设于第一滚珠丝杠,第一滚珠丝杠用于带动支撑台移动。

45.在该设计中,第一滚珠丝杠能够带动支撑台移动,使得支撑台可以带动第一定位组件移动。

46.支撑台作为承载部件,第一定位组件可以安装在支撑台上。相比于将第一定位组件支撑安装于第一滚珠丝杠,将第一定位组件安装在支撑台上能够提高对第一定位组件的

安装便利性。而且,支撑台能够将第一定位组件抬高于第一滚珠丝杠,避免第二待焊接腔体与第一滚珠丝杠上的部件产生干涉。

47.在一种可能的设计中,支撑台包括:第一底座,设于第一滚珠丝杠;第五驱动件,设于第一底座;第一支撑座,设于第一底座,第一定位组件设于第一支撑座,第一支撑座滑动连接于第一底座,第五驱动件用于带动第一支撑座上升或下降。

48.在该设计中,第一底座安装在第一滚珠丝杠上,第五驱动件安装在第一底座上,第一支撑座滑动连接于第一底座,第五驱动件可以驱动第一支撑座运动,使得第五驱动件带动第一支撑座上升或下降。

49.第五驱动件可以驱动第一支撑座上升或下降,使得第五驱动件可以间接带动第二待焊接腔体上升或下降。支撑台带动第二待焊接腔体移动至第一焊接位时,第五驱动件可以带动第一支撑座上升或下降,从而调整第二待焊接腔体的高度,便于将第二待焊接腔体调整至适于对前板进行承载的高度,有利于提高第二待焊接腔体和前板的焊接稳定性。

50.在一种可能的设计中,第二转移组件包括:第二滚珠丝杠,设于第一机架;第二吸附组件,设于第二滚珠丝杠,第二滚珠丝杠用于带动第二吸附组件移动,第二吸附组件用于吸附前板。

51.在该设计中,第二滚珠丝杠可以带动第二吸附组件移动,使得第二吸附组件可以将第二待焊接腔体转移至第一焊接位。

52.第二吸附组件先吸附待焊接的前板,然后第二滚珠丝杠带动第二吸附组件移动至第一焊接位上方,第二吸附组件将待焊接的前板放置在第二待焊接腔体上,然后继续去取下一个待焊接的前板。

53.在一种可能的设计中,第二吸附组件包括:第六驱动件,设于第二滚珠丝杠;第一吸盘,设于第六驱动件,第六驱动件用于驱动第一吸盘上升或下降。

54.在该设计中,第六驱动件设置在第二滚珠丝杠上,第二滚珠丝杠可以带动第六驱动件移动。第一吸盘设置在第六驱动件上,第六驱动件可以带动第一吸盘上升或下降。

55.在取料过程中,第六驱动件可以驱动第一吸盘下降,便于第一吸盘吸取前板。当第六驱动件移动至第一焊接位的上方时,第六驱动件可以驱动第一吸盘下降,使得第一吸盘可以将前板稳定地放置在第二待焊接腔体上,提高转移前板过程中的稳定性。

56.在一种可能的设计中,第二转移组件还包括:第三吸附组件,设于第二滚珠丝杠,第三吸附组件用于吸附焊接后的前板,以带动焊接后的前板和第二待焊接腔体向下料位移动。

57.在该设计中,第三吸附组件设置在第二滚珠丝杠上,第二滚珠丝杠可以带动第三吸附组件移动。

58.当第二待焊接腔体和前板焊接完成后,第三吸附组件可以吸取第三待焊接腔体,第三吸附组件可以带动第三待焊接腔体移动至下一工位。

59.第二滚珠丝杠可以同时带动第二吸附组件和第三吸附组件移动,第二吸附组件吸取前板时,第三吸附组件吸附第三待焊接腔体,从而使得上料过程和下料过程同步进行。通过一个滚珠丝杠带动两个吸附组件移动,有效简化前板焊接装置的结构。

60.在一种可能的设计中,第三吸附组件包括:第七驱动件,设于第二滚珠丝杠;第二吸盘,设于第七驱动件,第七驱动件用于驱动第二吸盘上升或下降。

61.在该设计中,第七驱动件设置在第二滚珠丝杠上,第二滚珠丝杠可以带动第七驱动件移动。第二吸盘设置在第七驱动件上,第七驱动件可以带动第二吸盘上升或下降。

62.在取料过程中,第七驱动件可以驱动第二吸盘下降,便于第二吸盘稳定地吸取第三待焊接腔体。

63.第二方面,本实用新型提出了一种物料生产系统,包括:如上述任一可能设计中的前板焊接装置。

64.本实用新型的附加方面和优点将在下面的描述部分中变得明显,或通过本实用新型的实践了解到。

附图说明

65.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

66.图1示出了本实用新型的一个实施例的物料生产系统的结构示意图;

67.图2示出了本实用新型的一个实施例的供料装置的结构示意图之一;

68.图3示出了本实用新型的一个实施例的供料装置的结构示意图之二;

69.图4示出了本实用新型的一个实施例的第一取料组件的结构示意图;

70.图5示出了本实用新型的一个实施例的物料转移装置的示意图之一;

71.图6示出了本实用新型的一个实施例的物料转移装置的示意图之二;

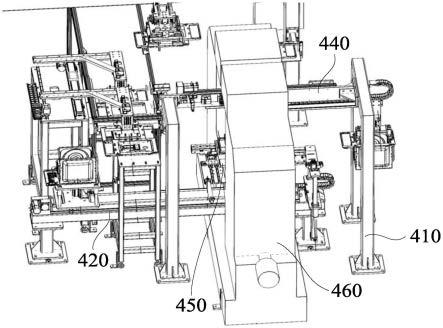

72.图7示出了本实用新型的一个实施例的前板焊接装置的结构示意图之一;

73.图8示出了本实用新型的一个实施例的前板焊接装置的结构示意图之二;

74.图9示出了本实用新型的一个实施例的前板焊接装置的结构示意图之三;

75.图10示出了本实用新型的一个实施例的前板焊接装置的结构示意图之四;

76.图11示出了本实用新型的一个实施例的前板焊接装置的结构示意图之五;

77.图12示出了本实用新型的一个实施例的波导管焊接装置的结构示意图之一;

78.图13示出了本实用新型的一个实施例的波导管焊接装置的结构示意图之二;

79.图14示出了本实用新型的一个实施例的波导管焊接装置的结构示意图之三;

80.图15示出了本实用新型的一个实施例的后板焊接装置的结构示意图之一;

81.图16示出了本实用新型的一个实施例的后板焊接装置的结构示意图之二;

82.图17示出了本实用新型的一个实施例的后板焊接装置的结构示意图之三;

83.图18示出了本实用新型的一个实施例的后板焊接装置的结构示意图之四;

84.图19示出了本实用新型的一个实施例的后板焊接装置的结构示意图之五;

85.图20示出了本实用新型的一个实施例的后板焊接装置的结构示意图之六。

86.其中,图1至图20中附图标记与部件名称之间的对应关系为:

87.100供料装置,110上料台,111第一定位销,112第二定位销,113第一传感器,120第一矫正组件,121第一动力部,122第一夹持板,123第二夹持板,130第二矫正组件,131第二动力部,132第三夹持板,133第四夹持板,140第一取料组件,142第四动力部,1421安装板,1422第二气缸,1423第三气缸,1424支撑板,143第五动力部,144第六吸附组件,1441第一安装架,1442第六动力部,1443第一吸附件,145第七吸附组件,146第八吸附组件,150第一导向组件,151第一导向板,152第二导向板,160第二导向组件,161第三导向板,162第四导向

板,170第一定位本体,180推动组件,181第三动力部,182推动件。

88.200顶板焊接装置。

89.300物料转移装置,310第一吸附组件,311吸取件,3111承载板,3112吸取部,3116锁定孔,312机械手,320支撑组件,321固定板,3211第一板体,3212第二板体,3221第一气缸,3222第一连接板,323第一支撑件,325第一腰形孔。

90.400前板焊接装置,410第一机架,420第一转移组件,421支撑台,4211第一底座,4212第五驱动件,4213第一支撑座,422第一滚珠丝杠,430第一定位组件,431第一支撑筋,4311第一支撑部,4312第二支撑部,4313第三支撑部,4314第四支撑部,432第一驱动件,440第二转移组件,441第二滚珠丝杠,442第二吸附组件,4421第六驱动件,4422第一吸盘,443第三吸附组件,4431第七驱动件,4432第二吸盘,450第二定位组件,451第一定位部,4511第一定位体,4512第二驱动件,4513第三连接板,4514抵接部,452第二定位部,453第三定位部,454第四定位部,455滑轨,456第三驱动件,457第四驱动件,460第一焊接组件。

91.500波导管焊接装置,510送料台,511支撑架,512皮带组件,513第一汇流件,514第二汇流件,515第二传感器,516第一高度调节组件,520相机组件,521架体,522安装座,523第二连接孔,530第二取料组件,531机械臂,532固定架,533第二高度调节组件,540上料组件,541第二导轨组件,5411第五滚珠丝杠,5412第六滚珠丝杠,542第五定位组件,5421承载台,5422第二定位本体,5423第一驱动源,5426第五夹持板,5427第六夹持板,550第二焊接组件。

92.600上料装置。

93.700后板焊接装置,710第二机架,720第三转移组件,721固定台,7211第二底座,7212第九驱动部,7213第二支撑座,722第三滚珠丝杠,730第四转移组件,731第四滚珠丝杠,732第四吸附组件,7321第十驱动部,7322第三吸盘,733第五吸附组件,740定位基准部,741第五驱动部,742第一定位板,743第六驱动部,745第七驱动部,750第三定位组件,751第二支撑筋,7511第五支撑部,7512第六支撑部,7513第七支撑部,7514第八支撑部,752第八驱动部,760第四定位组件,761第一定位件,7611第一驱动部,7612第一推动板,7613第二推动板,762第二定位件,763第三定位件,764第四定位件,770第三焊接组件,780基座。

94.810第一待焊接腔体,820第二待焊接腔体,830第三待焊接腔体,840第四待焊接腔体。

95.910前板,920波导管,930后板,940折弯机,950马达支架焊接装置。

具体实施方式

96.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

97.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

98.下面参照图1至图20描述根据本实用新型的一些实施例提供的前板焊接装和物料生产系统。

99.结合图7和图8所示,在本实用新型的一些实施例中,提出了一种前板焊接装置400,包括:第一机架410、第一转移组件420、第一定位组件430、第二转移组件440、第二定位组件450和第一焊接组件460;第一转移组件420设于第一机架410,第一转移组件420用于带动第二待焊接腔体820向第一焊接位移动;第一定位组件430设于转移组件,第一定位组件430用于定位第二待焊接腔体820;第二转移组件440设于第一机架410,第二转移组件440用于带动前板910向第一焊接位移动;第二定位组件450设于第一机架410,第二定位组件450位于第一焊接位,第二定位组件450用于定位前板910;第一焊接组件460设于第一机架410,第一焊接组件460用于焊接第二待焊接腔体820和前板910。

100.本实施例提供的前板焊接装置400,第一转移组件420能够带动第二待焊接腔体820移动,第一转移组件420上设置有第一定位组件430,第一定位组件430能够对第二待焊接腔体820进行定位。在第一定位组件430的定位作用下,第二待焊接腔体820不易相对第一转移组件420移动,使得第一定位组件430能够稳定地带动第二待焊接腔体820移动至第一焊接位移动。

101.第二待焊接腔体820可以为具有四个侧边的立体结构,待焊接腔体需要与前板910、后板930进行焊接,以形成一个完整的烹饪腔体。

102.需要对第二待焊接腔体820和前板910进行焊接时,第一转移组件420带动第二待焊接腔体820移动至第一焊接位,第一定位组件430不仅能够在移动过程中对第二待焊接腔体820进行定位,当第二待焊接腔体820移动至第一焊接位时,第一定位组件430同样能够对第二待焊接腔体820进行定位。在移动和焊接过程中,第二待焊接腔体820均不易相对第一转移组件420移动,有利于保证焊接过程的稳定性和准确性。

103.第二转移组件440能够带动前板910向第一焊接位移动,使得前板910能够自动被转移至第一焊接位,位于第一焊接位附近的第一焊接组件460能够对前板910和第二待焊接腔体820进行焊接,自动完成焊接过程。

104.在第一焊接位设置有第二定位组件450,第二定位组件450能够对移动至第一焊接位的前板910进行定位,使得前板910被准确定位至待焊接的位置。而且,在第二定位组件450的定位作用下,前板910不易发生晃动,使得前板910和第二待焊接腔体820能够稳定地完成焊接过程。

105.通过第一转移组件420带动第二待焊接腔体820移动,以及通过第二转移组件440带动前板910移动,自动时限了第二待焊接腔体820和前板910的转移,节省工作人员对第二待焊接腔体820和前板910进行搬运的工作量。

106.通过第一定位组件430对第二待焊接腔体820进行定位,以及通过第二定位组件450对前板910进行定位,自动实现了对第二待焊接腔体820和前板910的转移,节省了工作人员对第二待焊接腔体820和前板910进行定位的工作量,而且,相比于人工定位的方式,机械结构的定位方式能够提高定位精度,第一焊接组件460能够对第二待焊接腔体820和前板910进行准确地焊接,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。

107.结合图7和图8所示,在一种可能的实施例中,第一定位组件430包括:第一支撑筋431和第一驱动件432,设于第一转移组件420,第一驱动件432用于驱动第一支撑筋431移动,以使第一支撑筋431与第二待焊接腔体820的多个内壁相抵接。

108.在该实施例中,在第二待焊接腔体820放置于第一转移组件420上时,第一驱动件

432驱动第一支撑筋431移动,使得第一支撑筋431能够与第二待焊接腔体820中的多个内壁相接触。

109.第二待焊接腔体820具有四个侧壁,第一驱动件432可以驱动第一支撑筋431与第二待焊接腔体820中的四个侧壁相接触,第一支撑筋431对第二待焊接腔体820的内壁进行支撑,从而将第二待焊接腔体820固定于第一转移组件420。

110.由于第一支撑筋431能够与第二待焊接腔体820中的多个侧壁相接触,所以第一支撑筋431可以对第二待焊接腔体820中的多个侧壁进行推动,从而可以对第二待焊接腔体820在第一转移组件420上的位置进行调整,实现对第二待焊接腔体820进行定位的功能,当第一转移组件420带动第二待焊接腔体820移动至第一焊接位时,不需要对第二待焊接腔体820的位置进行调整,有利于实现第二待焊接腔体820和前板910精准焊接。

111.第二待焊接腔体820上没有焊接前板910时,第二待焊接腔体820容易发生变形,即第二待焊接腔体820中相邻两个侧边的夹角可能是锐角或者是钝角。通过第一支撑筋431对第二待焊接腔体820中的多个侧壁进行支撑,使得第二待焊接腔体820被支撑为规则的腔体结构,即第二待焊接腔体820中的相邻两个侧壁之间的夹角为90

°

。在第二待焊接腔体820与前板910进行焊接时,第二待焊接腔体820能够与前板910紧密接触,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。

112.第一支撑筋431对第二待焊接腔体820进行支撑,使得第二待焊接腔体820不易相对第一转移组件420晃动,有利于提高转移第二待焊接腔体820时的稳定性。

113.结合图8和图9所示,在一种可能的实施例中,第二待焊接腔体820包括:第一内壁、第二内壁、第三内壁和第四内壁;第一驱动件432包括:第一子驱动部和第二子驱动部;第一支撑筋431包括:相连接的第一支撑部4311和第二支撑部4312以及相连接的第三支撑部4313和第四支撑部4314,第一支撑部4311和第二支撑设于第一子驱动部,第一支撑部4311和第二支撑部4312分别用于与第一内壁和第二内壁相抵接;第三支撑部4313和第四支撑部4314设于第二子驱动部,第三支撑部4313和第四支撑部4314分别用于与第三内壁和第四内壁相抵接。

114.在该实施例中,第一支撑筋431包括第一支撑部4311、第二支撑部4312、第三支撑部4313和第四支撑部4314,第一支撑部4311、第二支撑部4312、第三支撑部4313和第四支撑部4314分别用于与第二待焊接腔体820中的第一内壁、第二内壁、第三内壁和第四内壁接触。第一支撑部4311和第二支撑部4312相连接,第一支撑部4311和/或第二支撑部4312设于第一子驱动部,使得第一子驱动部可以带动第一支撑部4311和第二支撑部4312移动。第三支撑部4313和第四支撑部4314相连接,第三支撑部4313和/或第四支撑部4314设于第二子驱动部,使得第二子驱动部可以带动第三支撑部4313和第四支撑部4314移动。

115.可以设置第一子驱动部和第二子驱动部的轴向相垂直。示例性地,第一子驱动部驱动第一支撑部4311对第一内壁进行推动,随着第一内壁被推动,第三内壁会与第三支撑部4313接触。第二子驱动部驱动第四支撑部4314对第四内壁进行推动,随着第四内壁被推动,第二内壁会与第一支撑板1424相接触。通过上述方式,实现了对第二待焊接腔体820的定位和结构矫正。

116.当然,在其它实施例中,也可以通过四个子驱动部分别驱动第一支撑部4311、第二支撑部4312、第三支撑部4313和第四支撑部4314运动。

117.第一支撑部4311和第二支撑部4312相垂直,第三支撑部4313和第四支撑部4314相垂直。

118.示例性地,本实施例中,第一子驱动部和第二子驱动部可以均为气缸。在其它实施例中,第一子驱动部和第二子驱动部还可以为电机加齿轮的组合结构。

119.结合图7和图10所示,在一种可能的实施例中,第二定位组件450包括:第一定位部451、第二定位部452、第三定位部453和第四定位部454,第二定位部452用于将前板910朝向第一定位部451推动;第三定位部453和第四定位部454设于第一机架410,第三定位部453和第四定位部454用于推动前板910,第一定位部451、第二定位部452、第三定位部453和第四定位部454用于与前板910中不同侧部相接触。

120.在该实施例中,第二转移组件440带动前板910移动至第一焊接位,前板910可以被放置于位于上料位的第二待焊接腔体820的顶部。对第二待焊接腔体820和前板910进行焊接之前,第二定位部452对前板910进行推动,使得前板910朝向第一定位部451移动,使得前板910被推动至与第一定位部451相接触的位置,实现了第一级定位。第三定位部453和第四定位部454对前板910中另外两个侧壁进行推动,使得前板910居中设置,当第三定位部453和第四定位部454同时与前板910接触时,实现了对前板910的第二级定位。第一定位部451、第二定位部452、第三定位部453和第四定位部454将前板910定位至焊接位置,此时前板910与第二待焊接腔体820相互对齐,且两者紧密贴合,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。

121.如图10所示,在一种可能的实施例中,第一定位部451包括:第一定位体4511和第二驱动件4512,第一定位体4511用于与前板910相抵接;第一定位体4511设于第二驱动件4512,第二驱动件4512用于推动第一定位体4511接近或远离前板910。

122.在该实施例中,第一定位体4511作为对前板910定位的基准部,需要对前板910进行定位时,第二定位部452朝向第一定位体4511推动前板910。

123.第二驱动件4512可以推动第一定位体4511移动,使得第一定位体4511可以接近或远离前板910。具体地,第一定位体4511作为基准部,当前板910与第一定位体4511接触时,可能会出现前板910仍然没有与第二待焊接腔体820对齐的情况发生。此时需要第二驱动件4512驱动第二定位体移动,从而调整第二定位体的位置,有利于提高对前板910的定位准确性。

124.另外,当第一焊接组件460对第二待焊接腔体820与前板910进行焊接之后,得到第三待焊接腔体830,第三待焊接腔体830需要被转移至下一工位与后板930进行焊接。

125.需要对第三待焊接腔体830进行转移时,第二驱动件4512可以驱动第一定位体4511远离前板910,避免对第三待焊接腔体830的转移过程产生干涉。

126.示例性地,第二驱动件4512可以为气缸。第二驱动件4512还可以为电机和齿轮组的配合结构。

127.第二定位部452包括第一缸体和第二定位体,第一缸体用于驱动第二定位体接近或远离前板910。

128.第三定位部453包括第二缸体和第三定位体,第二缸体用于驱动第三定位体接近或远离前板910。

129.第四定位部454包括第三缸体和第四定位体,第三缸体用于驱动第四定位体接近

或远离前板910。

130.如图10所示,在一种可能的实施例中,第一定位体4511包括:第三连接板4513和至少两个抵接部4514,第三连接板4513设于第二驱动件4512,第三连接板4513上设有安装通孔;至少两个抵接部4514间隔设于第三连接板4513,抵接部4514用于与前板910相抵接,抵接部4514设有第三腰形孔;连接件,穿过第三腰形孔和安装通孔,以将抵接部4514锁定于第三连接板4513。

131.在该实施例中,第三连接板4513上设置有安装通孔,抵接部4514上设置有第三腰形孔,连接件能够穿过第三腰形孔和安装通孔,从而将抵接部4514锁定于第三连接板4513。由于连接件上设置有第三腰形孔,所以连接件能够在第三腰形孔内滑动,在没有将抵接部4514锁紧于第三连接件板之前,可以调整抵接部4514在第三连接板4513上的位置,从而可以将抵接部4514调整至适于对前板910进行定位的位置。通过调节抵接部4514的位置,可以准确地实现对前板910的定位。

132.抵接部4514的数量可以为至少两个,至少两个抵接部4514中的相邻两个抵接部4514间隔设置,通过增加抵接部4514的数量,可以提高对前板910的定位稳定性,避免前板910发生偏移的情况发生。

133.第二定位体、第三定位体和第四定位体的结构可以与第一定位体4511相同,也可以设置第二定位体、第三定位体和第四定位体均为平板状结构。

134.示例性地,连接件可以为螺栓,安装通孔可以为螺纹孔。

135.如图10所示,在一种可能的实施例中,第二定位组件450还包括:滑轨455和第三驱动件456,滑轨455设于第一机架410,第二定位部452滑动连接于滑轨455;第三驱动件456设于第一机架410,第三驱动件456用于驱动第二定位部452移动,以使第二定位部452能够避让朝向第一焊接位移动的第二待焊接腔体820。

136.在该实施例中,第二定位部452设置在滑轨455上,第三驱动件456能够驱动第二定位部452移动,使得第二定位部452能够相对滑轨455滑动。

137.第一转移组件420带动第二待焊接腔体820朝向第一焊接位移动时,第三驱动件456驱动第二定位部452移动至对第二待焊接腔体820进行避让的位置,避免第二定位部452与第二待焊接腔体820发生干涉,当第二待焊接腔体820移动至第一焊接位时,第三驱动件456推动第二定位部452,使得第二定位部452移动至可以对第二待焊接腔体820进行推动的过程,确保前板焊接装置400的运行稳定性。

138.通过在第一机架410上设置滑轨455,提高第二定位部452移动稳定性。

139.示例性地,第三驱动件456可以为气缸,在其它实施例中,第三驱动件456还可以为电机加齿轮组的结构。

140.如图10所示,在一种可能的实施例中,第二定位组件450还包括:第四驱动件457,第四驱动件457设于第一机架410,第一定位部451设于第四驱动件457,第四驱动件457用于带动第一定位部451上升或下降,以使第一定位部451能够避让焊接后的第二待焊接腔体820和前板910。

141.在该实施例中,第一定位部451设置在第四驱动件457上,第四驱动件457可以带动第一定位部451上升或下降。

142.当第二待焊接腔体820与前板910焊接完成后,需要将第三待焊接腔体830转移至

下一工位,此时第四驱动件457驱动第一定位部451下降,避免第一定位部451与第三待焊接腔体830发生干涉,确保前板焊接装置400的运行稳定性。当第三待焊接腔体830被移走后,第四驱动件457驱动第一定位部451上升,使得第一定位部451可以继续对下一待焊接的前板910进行定位。

143.示例性地,第四驱动件457可以为气缸,在其它实施例中,第四驱动件457还可以为电机加齿轮组的结构。

144.结合图7、图8和图9所示,在一种可能的实施例中,第一转移组件420包括:支撑台421和第一滚珠丝杠422,第一定位组件430设于支撑台421;第一滚珠丝杠422设于第一机架410,支撑台421设于第一滚珠丝杠422,第一滚珠丝杠422用于带动支撑台421移动。

145.在该实施例中,第一滚珠丝杠422能够带动支撑台421移动,使得支撑台421可以带动第一定位组件430移动。

146.支撑台421作为承载部件,第一定位组件430可以安装在支撑台421上。相比于将第一定位组件430支撑安装于第一滚珠丝杠422,将第一定位组件430安装在支撑台421上能够提高对第一定位组件430的安装便利性。而且,支撑台421能够将第一定位组件430抬高于第一滚珠丝杠422,避免第二待焊接腔体820与第一滚珠丝杠422上的部件产生干涉。

147.结合图8和图9所示,在一种可能的实施例中,支撑台421包括:第一底座4211、第五驱动件4212和第一支撑座4213,第一底座4211设于第一滚珠丝杠422;第五驱动件4212设于第一底座4211;第一支撑座4213设于第一底座4211,第一定位组件430设于第一支撑座4213,第一支撑座4213滑动连接于第一底座4211,第五驱动件4212用于带动第一支撑座4213上升或下降。

148.在该实施例中,第一底座4211安装在第一滚珠丝杠422上,第五驱动件4212安装在第一底座4211上,第一支撑座4213滑动连接于第一底座4211,第五驱动件4212可以驱动第一支撑座4213运动,使得第五驱动件4212带动第一支撑座4213上升或下降。

149.第五驱动件4212可以驱动第一支撑座4213上升或下降,使得第五驱动件4212可以间接带动第二待焊接腔体820上升或下降。支撑台421带动第二待焊接腔体820移动至第一焊接位时,第五驱动件4212可以带动第一支撑座4213上升或下降,从而调整第二待焊接腔体820的高度,便于将第二待焊接腔体820调整至适于对前板910进行承载的高度,有利于提高第二待焊接腔体820和前板910的焊接稳定性。

150.示例性地,第五驱动件4212可以为气缸,在其它实施例中,第五驱动件4212还可以为电机加齿轮组的结构。

151.第一底座4211的上部设有外套管,第一支撑座4213的底部设有内套管,内套管插接于外套管,外套管和内套管相互套设,从而对第一支撑座4213的升降起到导向作用。

152.结合图7和图11所示,在一种可能的实施例中,第二转移组件440包括:第二滚珠丝杠441和第二吸附组件442,第二滚珠丝杠441设于第一机架410;第二吸附组件442设于第二滚珠丝杠441,第二滚珠丝杠441用于带动第二吸附组件442移动,第二吸附组件442用于吸附前板910。

153.在该实施例中,第二滚珠丝杠441可以带动第二吸附组件442移动,使得第二吸附组件442可以将第二待焊接腔体820转移至第一焊接位。

154.第二吸附组件442先吸附待焊接的前板910,然后第二滚珠丝杠441带动第二吸附

组件442移动至第一焊接位上方,第二吸附组件442将待焊接的前板910放置在第二待焊接腔体820上,然后继续去取下一个待焊接的前板910。

155.如图11所示,在一种可能的实施例中,第二吸附组件442包括:第六驱动件4421和第一吸盘4422,第六驱动件4421设于第二滚珠丝杠441;第一吸盘4422设于第六驱动件4421,第六驱动件4421用于驱动第一吸盘4422上升或下降。

156.在该实施例中,第六驱动件4421设置在第二滚珠丝杠441上,第二滚珠丝杠441可以带动第六驱动件4421移动。第一吸盘4422设置在第六驱动件4421上,第六驱动件4421可以带动第一吸盘4422上升或下降。

157.在取料过程中,第六驱动件4421可以驱动第一吸盘4422下降,便于第一吸盘4422吸取前板910。当第六驱动件4421移动至第一焊接位的上方时,第六驱动件4421可以驱动第一吸盘4422下降,使得第一吸盘4422可以将前板910稳定地放置在第二待焊接腔体820上,提高转移前板910过程中的稳定性。

158.示例性地,第六驱动件4421可以为气缸,在其它实施例中,第六驱动件4421还可以为电机加齿轮组的结构。

159.如图11所示,在一种可能的实施例中,第二转移组件440还包括:第三吸附组件443,第三吸附组件443设于第二滚珠丝杠441,第三吸附组件443用于吸附焊接后的前板910,以带动焊接后的前板910和第二待焊接腔体820向下料位移动。

160.在该实施例中,第三吸附组件443设置在第二滚珠丝杠441上,第二滚珠丝杠441可以带动第三吸附组件443移动。

161.当第二待焊接腔体820和前板910焊接完成后,第三吸附组件443可以吸取第三待焊接腔体830,第三吸附组件443可以带动第三待焊接腔体830移动至下一工位。

162.第二滚珠丝杠441可以同时带动第二吸附组件442和第三吸附组件443移动,第二吸附组件442吸取前板910时,第三吸附组件443吸附第三待焊接腔体830,从而使得上料过程和下料过程同步进行。通过一个滚珠丝杠带动两个吸附组件移动,有效简化前板焊接装置400的结构。

163.如图11所示,在一种可能的实施例中,第三吸附组件443包括:第七驱动件4431和第二吸盘4432,第七驱动件4431设于第二滚珠丝杠441;第二吸盘4432设于第七驱动件4431,第七驱动件4431用于驱动第二吸盘4432上升或下降。

164.在该实施例中,第七驱动件4431设置在第二滚珠丝杠441上,第二滚珠丝杠441可以带动第七驱动件4431移动。第二吸盘4432设置在第七驱动件4431上,第七驱动件4431可以带动第二吸盘4432上升或下降。

165.在取料过程中,第七驱动件4431可以驱动第二吸盘4432下降,便于第二吸盘4432稳定地吸取第三待焊接腔体830。

166.示例性地,第七驱动件4431可以为气缸,在其它实施例中,第七驱动件4431还可以为电机加齿轮组的结构。

167.在本实用新型的一些实施例中,提出了一种物料生产系统,包括:如上述任一可能实施例中的前板焊接装置。

168.结合图1、图2、图5、图11、图13、图16和图18所示,物料生产系统,包括:供料装置100、顶板焊接装置200、物料转移装置300、前板焊接装置400、波导管焊接装置500、上料装

置600和后板焊接装置700,供料装置100用于矫正第一待焊接腔体810;顶板焊接装置200,设于供料装置100的一侧,供料装置100用于将第一待焊接腔体810放置于顶板焊接装置200,顶板焊接装置200用于焊接第一待焊接腔体810和顶板,以得到第二待焊接腔体820;物料转移装置300,设于供料装置100的一侧,用于转移第二待焊接腔体820;前板焊接装置400,设于供料装置100的一侧,物料转移装置300用于将第二待焊接腔体820放置于前板焊接装置400,前板焊接装置400用于焊接第二待焊接腔体820和前板910,以得到第三待焊接腔体830;上料装置600,设于前板焊接装置400的一侧;波导管焊接装置500,设于前板焊接装置400的一侧,上料装置600用于将第三待焊接腔体830放置于波导管焊接装置500,波导管焊接装置500用于焊接第三待焊接腔体830和波导管920,以得到第四待焊接腔体840;后板焊接装置700,设于上料装置600的一侧,上料装置600用于将第四待焊接腔体840放置于后板焊接装置700,后板焊接装置700用于焊接第四待焊接腔体840和后板930。

169.本实用新型提供的物料生产系统,对烹饪腔体加工过程中,需要使用折弯机将板材折弯形成u型板,得到第一待焊接腔体810,然后将u型板与顶板进行焊接,形成具有四个侧边的立体结构,然后再将立体结构与前板910、波导管920和后板930进行焊接。受到板材变形的影响,u型板中相邻两个侧边之间的夹角可能不是直角,将u型板与顶板进行焊接时,u型板与前板910难以紧密接触。供料装置100在上料过程中,能够对第一待焊接腔体810进行矫正,从而保证第一待焊接腔体810被矫正位为标准的待焊接腔体结构。确保被放置于待焊接位置的第一待焊接腔体810没有发生变形,使得第一待焊接腔体810与顶板能够紧密贴合,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。

170.顶板焊接装置200用于与焊接第一待焊接腔体810和顶板,以得到第二待焊接腔体820,供料装置100能够将第一待焊接腔体810放置在顶板焊接装置200的焊接位,机械手组件能够将顶板转移至焊接位,顶板焊接装置200包括气缸和焊机,气缸可以驱动焊机移动,当焊机移动至顶板和第一待焊接腔体810的连接处时,焊机对顶板和第一待焊接腔体810的连接处进行焊接。

171.物料转移装置300能够在顶板焊接装置200的焊接位拾取第二待焊接腔体820,然后将第二待焊接腔体820放置在前板焊接装置400处,前板焊接装置400能够将前板910和第二待焊接腔体820进行焊接,从而得到第三待焊接腔体830。

172.前板焊接装置400能够将第三待焊接腔体830放置在波导管焊接装置500处,波导管焊接装置500用于焊接波动管和第三待焊接腔体830,以得到第四待焊接腔体840。

173.波导管焊接装置500能够将第四待焊接腔体840放置在后板焊接装置700处,后板焊接装置700能够对后板930和第四待焊接腔体840进行焊接,以得到烹饪腔体。上料装置600用于将第三焊接腔体放置在波导管焊接装置500的焊接位。

174.波导管焊接装置500将波导管920和第三待焊接腔体830焊接之后,得到第四待焊接腔体840,上料装置600能够将第四待焊接腔体840转移至后板焊接装置700,后板焊接装置700可以将后板930与第四待焊接腔体840进行焊接,以得到烹饪腔体。

175.通过上述装置,自动实现对物料的转移和焊接,不需要工作人员对板材进行搬运和焊接,降低工作人员的工作量。而且,自动化生产的方式能够有效提高对烹饪腔体的加工效率。

176.示例性地,上料装置600可以为机械手组件。

177.结合图2和图4所示,供料装置100,包括:上料台110、第一矫正组件120、第二矫正组件130和第一取料组件140;第一矫正组件120和第二矫正组件130设于上料台110,第一矫正组件120用于夹持第一待焊接腔体810中的第一侧边,第二矫正组件130用于夹持第一待焊接腔体810中的第二侧边;第一取料组件140一部分可伸入第一待焊接腔体810内,伸入第一待焊接腔体810内的一部分第一取料组件140吸附第一侧边和第二侧边,以使第一取料组件140能够带动第一待焊接腔体810移动。

178.本实施例提供的供料装置100,第一矫正组件120和第二矫正组件130固定于上料台110,第一矫正组件120位于第一矫正位,第二矫正组件130位于第二矫正位,第一矫正组件120和第二矫正组件130用于矫正第一待焊接腔体810中的第一侧边和第二侧边的间距。

179.对烹饪腔体加工过程中,需要将板材折弯形成u型板,即第一待焊接腔体810,然后将u型板与侧板进行焊接,形成具有四个侧边的立体结构,然后再将焊接侧板的立体结构与顶板、后板930进行焊接。

180.受到板材变形的影响,u型板中相邻两个侧边之间的夹角可能不是直角,将u型板与顶板进行焊接时,u型板与前板910难以紧密接触。本实用新型中通过第一矫正组件120和第二矫正组件130对第一待焊接腔体810的形状进行矫正,使得第一待焊接腔体810被矫正为标准的待焊接腔体结构,以便于后续进行稳定地焊接。

181.具体地,第一待焊接腔体810共有三个侧边,分别为第一侧边、第二侧边和第三侧边,第一矫正组件120上的夹持位和第二矫正组件130上的夹持位的间距等于第三侧边的长度,当第一侧边和第二侧边分别被第一矫正组件120和第二矫正组件130夹持时,相邻两个侧边的夹角为90

°

,从而保证第一待焊接腔体810被矫正为标准的待焊接腔体结构。

182.第一矫正组件120和第二矫正组件130对第一待焊接腔体810的形状进行矫正之后,第一取料组件140需要对第一待焊接腔体810进行转移,从而将第一待焊接腔体810转移至待焊接位置。

183.具体地,需要对第一待焊接腔体810进行转移时,第一取料组件140中的至少一部分伸入至第一待焊接腔体810内,且伸入至第一待焊接腔体810内的一部分第一取料组件140吸附第一侧边和第二侧边。由于第一侧边和第二侧边之间的间距已经被调整,第一取料组件140吸附第一侧边和第二侧边时,确保第一侧边和第二侧边的间距等于第三侧边的长度。在第一取料组件140转移第一待焊接腔体810的过程中,第一取料组件140能够对第一侧边和第二侧边起到定位功能,在第一取料组件140的支撑作用下,第一侧边和第二侧边的间距不易减小,在第一取料组件140的吸附作用下,第一侧边和第二侧边的间距不易增大,在转移过程中,第一待焊接的腔体始终保持标准的待焊接腔体结构。确保被放置于待焊接位置的第一待焊接腔体810没有发生变形,使得第一待焊接腔体810与侧板能够紧密贴合,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。

184.通过第一取料组件140对第一待焊接腔体810进行转移,实现了对第一待焊接腔体810的自动搬运,节省工作人员对第一待焊接腔体810进行搬运的工作量。

185.通过第一矫正组件120和第二矫正组件130对第一待焊接腔体810的形状进行矫正,保证第一待焊接腔体810为没有发生变形的标准结构,不需要工作人员对变形的第一待焊接腔体810进行扳动,进一步节省工作人员的工作量。

186.结合图2和图3所示,在一种可能的实施例中,第一矫正组件120包括:第一动力部

121、第一夹持板122和第二夹持板123,第一动力部121设于上料台110;第一夹持板122和第二夹持板123设于第一动力部121,第一动力部121用于驱动第一夹持板122和第二夹持板123相互接近或相互远离。

187.在该实施例中,第一动力部121可以驱动第一夹持板122和第二夹持板123运动,使得第一夹持板122和第二夹持板123相互接近或相互远离。

188.在上料之前,第一动力部121驱动第一夹持板122和第二夹持板123相互远离,第一夹持板122和第二夹持板123之间具有间隙,第一待焊接腔体810中的第一侧边伸入第一夹持板122和第二夹持板123之间的间隙内。第一动力部121驱动第一夹持板122和第二夹持板123相互接近,如果第一侧边发生变形,第一侧边的形状会被第一夹持板122和第二夹持板123矫正。

189.本实施例中,第一动力部121可以为气动夹爪,在其它实施例中,可以设置气缸作为第一动力部121,通过气缸驱动第一夹持板122运动,以使第一夹持板122接近或远离第二夹持板123。

190.结合图2和图3所示,第二矫正组件130包括:第二动力部131、第三夹持板132和第四夹持板133,第二动力部131设于上料台110;第三夹持板132和第四夹持板133设于第二动力部131,第二动力部131用于驱动第三夹持板132和第四夹持板133相互接近或相互远离。

191.第二动力部131可以驱动第三夹持板132和第四夹持板133运动,使得第三夹持板132和第四夹持板133相互接近或相互远离。

192.在上料之前,第二动力部131驱动第三夹持板132和第四夹持板133相互远离,第三夹持板132和第四夹持板133之间具有间隙,第一待焊接腔体810中的第二侧边伸入第三夹持板132和第四夹持板133之间的间隙内。第二动力部131驱动第三夹持板132和第四夹持板133相互接近,如果第二侧边发生变形,第二侧边的形状会被第三夹持板132和第四夹持板133矫正。

193.本实施例中,第二动力部131可以为气动夹爪,在其它实施例中,可以设置气缸作为第二动力部131,通过气缸驱动第三夹持板132运动,以使第三夹持板132接近或远离第四夹持板133。

194.结合图2和图3所示,在一种可能的实施例中,第一矫正组件120还包括:至少一个第一导向组件150,至少一个第一导向组件150设于第一夹持板122和/或第二夹持板123,第一导向组件150用于导向第一侧边伸入第一夹持板122和第二夹持板123之间。

195.在该实施例中,第一导向组件150设置在第一夹持板122和/或第二夹持板123,第一导向组件150能够对需要伸入至第一夹持板122和第二夹持板123之间的第一侧边起到导向作用。

196.第一夹持板122和第二夹持板123能够相互远离的最大间距有限,在将第一待焊接腔体810向上料台110上放置的过程中,可能会出现由于第一待焊接腔体810中相邻两个侧边变形量较大,而导致第一侧边无法伸入第一夹持板122和第二夹持板123之间的情况发生。通过增加第一导向组件150,第一导向组件150对第一侧边起到导向作用,便于第一侧边在第一导向组件150的导向作用下伸入第一夹持板122和第二夹持板123之间。通过增加第一导向组件150,不需要工作人员手动对第一侧边进行搬动,便利第一侧边自动伸入第一夹持板122和第二夹持板123之间。

197.第二矫正组件130还包括:至少一个第二导向组件160,至少一个第二导向组件160设于第三夹持板132和/或第四夹持板133,第二导向组件160用于导向第二侧边伸入第三夹持板132和第四夹持板133之间。

198.第二导向组件160设置在第三夹持板132和/或第四夹持板133,第二导向组件160能够对需要伸入至第三夹持板132和第四夹持板133之间的第二侧边起到导向作用。

199.第三夹持板132和第四夹持板133能够相互远离的最大间距有限,在将第一待焊接腔体810向上料台110上放置的过程中,可能会出现由于第一待焊接腔体810中相邻两个侧边变形量较大,而导致第二侧边无法伸入第三夹持板132和第四夹持板133之间的情况发生。通过增加第二导向组件160,第二导向组件160对第二侧边起到导向作用,便于第二侧边在第二导向组件160的导向作用下伸入第三夹持板132和第四夹持板133之间。通过增加第二导向组件160,不需要工作人员手动对第二侧边进行搬动,便利第二侧边自动伸入第三夹持板132和第四夹持板133之间。

200.结合图2和图3所示,在一种可能的实施例中,第一导向组件150包括:第一导向板151和第二导向板152,第一导向板151设于第一夹持板122;第二导向板152设于第二夹持板123,向远离第一夹持板122和第二夹持板123的方向,第一导向板151和第二导向板152的间距增大。

201.在该实施例中,第一导向板151设置在第一夹持板122,第二导向板152设置在第二夹持板123,由下到上,第一导向板151和第二导向板152之间的间距逐渐增大,即第一导向板151和第二导向板152之间形成扩口结构。由于第一导向板151和第二导向板152位于上部的间距较大,所以便于第一侧边伸入至第一导向板151和第二导向板152之间。沿第一侧边伸入的方向,第一导向板151和第二导向板152的间距逐渐减小,在第一导向板151和第二导向板152的导向作用下,第一侧边逐渐被导向至第一夹持板122和第二夹持板123之间,使得第一夹持板122和第二夹持板123能够对第一侧边的形状进行矫正,有利于提高上料过程的稳定性。

202.第二导向组件160包括:第三导向板161和第四导向板162,第三导向板161设于第三夹持板132;第四导向板162设于第四夹持板133,向远离第三夹持板132和第四夹持板133的方向,第三导向板161和第四导向板162的间距增大。

203.第三导向板161设置在第三夹持板132,第四导向板162设置在第四夹持板133,由下到上,第三导向板161和第四导向板162之间的间距逐渐增大,即第三导向板161和第四导向板162之间形成扩口结构。由于第三导向板161和第四导向板162位于上部的间距较大,所以便于第二侧边伸入至第三导向板161和第四导向板162之间。沿第二侧边伸入的方向,第三导向板161和第四导向板162的间距逐渐减小,在第三导向板161和第四导向板162的导向作用下,第二侧边逐渐被导向至第三夹持板132和第四夹持板133之间,使得第三夹持板132和第四夹持板133能够对第二侧边的形状进行矫正,有利于提高上料过程的稳定性。

204.结合图2和图3所示,在一种可能的实施例中,第一导向组件150还包括:第一安装孔、第二腰形孔、第一锁紧件、第二安装孔、第五腰形孔和第二锁紧件,第一安装孔设于第一夹持板122;第四腰形孔设于第一导向板151;第一锁紧件穿过第一安装孔和第四腰形孔,以将第一导向板151锁定于第一夹持板122。第二安装孔设于第二夹持板123;第五腰形孔设于第二导向板152;第二锁紧件穿过第二安装孔和第五腰形孔,以将第二导向板152锁定于第

二夹持板123。

205.在该实施例中,第一锁紧件能够穿过第四腰形孔和第一安装孔,从而将第一导向板151锁定于第一夹持板122。由于第一导向板151上设置腰形孔,在将第一锁紧件锁紧于第一导向板151之前,可以调整第一导向板151在第一夹持板122上的位置,从而便于将第一导向板151调整至适于对第一侧边进行导向的位置。

206.同样地,第二锁紧件能够穿过第五腰形孔和第二安装孔,从而将第二导向板152锁定于第二夹持板123。由于第二导向板152上设置腰形孔,在将第二锁紧件锁定于第二导向板152之前,可以调整第二导向板152在第二夹持板123上的位置,从而便于将第二导向板152调整至适于对第一侧边进行导向的位置。

207.示例性地,第一锁紧件和第二锁紧件为螺栓,第一安装孔和第二安装孔为螺纹孔。

208.第二导向组件160还包括:第三安装孔、第六腰形孔、第三锁紧件、第四安装孔、第七腰形孔和第四锁紧件,第三安装孔设于第三夹持板132;第六腰形孔设于第三导向板161;第三锁紧件穿过第三安装孔和第六腰形孔,以将第三导向板161锁定于第三夹持板132。第四安装孔设于第四夹持板133;第七腰形孔设于第四导向板162;第四锁紧件穿过第四安装孔和第七腰形孔,以将第四导向板162锁定于第四夹持板133。

209.在该实施例中,第三锁紧件能够穿过第六腰形孔和第三安装孔,从而将第三导向板161锁定于第三夹持板132。由于第三导向板161上设置腰形孔,在将第三锁紧件锁紧于第三导向板161之前,可以调整第三导向板161在第三夹持板132上的位置,从而便于将第三导向板161调整至适于对第二侧边进行导向的位置。

210.同样地,第四锁紧件能够穿过第七腰形孔和第四安装孔,从而将第四导向板162锁定于第四夹持板133。由于第四导向板162上设置腰形孔,在将第四锁紧件锁定于第四导向板162之前,可以调整第四导向板162在第四夹持板133上的位置,从而便于将第四导向板162调整至适于对第二侧边进行导向的位置。

211.示例性地,第三锁紧件和第四锁紧件为螺栓,第三安装孔和第四安装孔为螺纹孔。

212.结合图2和图3所示,在一种可能的实施例中,供料装置100还包括:第一定位本体170和推动组件180,第一定位本体170设于上料台110;推动组件180用于将第一待焊接腔体810朝向第一定位本体170推动。

213.在该实施例中,第一定位本体170设置在上料台110,推动组件180能够对第一待焊接腔体810进行推动,使得第一待焊接腔体810被推动至于第一定位本体170相抵接,从而实现对第一待焊接腔体810的定位。

214.第一待焊接腔体810放置于上料台110上时,虽然第一矫正组件120和第二矫正组件130能够对第一待焊接本体的形状进行矫正,但是第一待焊接腔体810可能偏离上料位置,导致第一取料组件140可能无法准确地带动第一待焊接腔体810移动。第一定位本体170作为基准部,推动组件180朝向第一定位本体170推动第一待焊接腔体810,在第一待焊接腔体810与第一定位本体170接触时,说明第一待焊接腔体810移动到位,此时第一取料组件140可以准确地取走第一待焊接腔体810。

215.结合图2和图3所示,在一种可能的实施例中,推动组件180包括:第三动力部181和推动件182,第三动力部181设于上料台110;推动件182设于第三动力部181,第三动力部181用于驱动推动件182移动,以使推动件182推动第一待焊接腔体810。

216.在该实施例中,第三动力部181安装在上料台110上,第三动力部181可以驱动推动件182移动,使得推动件182朝向第一定位本体170推动第一待焊接腔体810。

217.当第一侧边伸入第一夹持板122和第二夹持板123之间,以及第二侧边伸入第三夹持板132和第四夹持板133之间,第三动力部181对第一待焊接腔体810进行推动,在第一待焊接腔体810与第一定位本体170接触时,说明第一待焊接腔体810移动到位,此时第一取料组件140可以准确地取走第一待焊接腔体810。

218.本实施例中,第三驱动力为气缸,在其它实施例中,第三动力部181还可以为电机加齿轮的组合结构等。

219.结合图2和图3所示,在一种可能的实施例中,供料装置100还包括:第一定位销111和第二定位销112,第一定位销111和第二定位销112设于上料台110,第一侧边设有第一插孔,第二侧边设有第二插孔,在第一待焊接腔体810被推动至与第一定位本体170相接触的情况下,第一定位销111和第二定位销112分别插接于第一插孔和第二插孔内。

220.在该实施例中,当第一待焊接腔体810移动至于第一定位本体170接触的情况下,说明第一待焊接腔体810移动到位。当第一待焊接腔体810移动到位时,第一定位销111插接与第一侧边的第一插孔内,第二定位销112插接与第二侧边的第二插孔内。第一定位销111和第二定位销112能够保持第一待焊接腔体810为规则的腔体形状,避免因第一矫正组件120和第二矫正组件130异常而造成第一待焊接腔体810再次变形,保证第一取料组件140能够转移规则的第一待焊接腔体810。通过设置第一定位销111和第二定位销112,有利于提高第一待焊接腔体810保持规则形状的稳定性。

221.在第一待焊接腔体810未移动到位时,第一定位销111和第二定位销112处于收缩状态,当第一待焊接腔体810移动到位时,第一定位销111和第二定位销112伸出上料台110。

222.第一定位销111和第二定位销112的移动可以由气缸或电机等驱动件进行驱动。

223.结合图2和图3所示,在一种可能的实施例中,供料装置100还包括:第一传感器113,第一传感器113设于上料台110,第一传感器113用于检测第一待焊接腔体810的位置,以使第一定位销111和第二定位销112根据第一传感器113的检测信号动作。

224.在该实施例中,第一传感器113能够对第一待焊接腔体810的位置进行检测,第一定位销111和第二定位销112根据第一传感器113的检测信号动作。当第一传感器113未检测到第一待焊接腔体810移动到位时,第一定位销111和第二定位销112不动作,避免第一定位销111和第二定位销112对第一待焊接腔体810的移动产生干涉。当第一待焊接腔体810移动到位时,第一传感器113检测到第一待焊接腔体810移动到位,第一定位销111和第二定位销112动作并分别插接至第一插孔和第二插孔内。

225.示例性地,第一传感器113可以为位置传感器或红外传感器。

226.结合图2和图4所示,在一种可能的实施例中,第一取料组件140包括:第一导轨组件、第四动力部142、第五动力部143、第六吸附组件144和第七吸附组件145;第四动力部142设于第一导轨组件,第一导轨组件用于带动第四动力部142移动;第五动力部143设于第四动力部142,第四动力部142用于驱动第五动力部143上升或下降;第六吸附组件144和第七吸附组件145设于第五动力部143的轴向上的两端,第五动力部143用于驱动第六吸附组件144和第七吸附组件145伸入或伸出第一待焊接腔体810内,第六吸附组件144用于吸附第一侧边,第七吸附组件145用于吸附第二侧边。

227.在该实施例中,需要转移第一待焊接腔体810时,第一导轨组件带动第四动力部142移动至第一待焊接腔体810的上方,第四动力部142带动第五动力部143下降,第五动力部143带动第六吸附组件144和第七吸附组件145伸入第一待焊接腔体810内。第六吸附组件144吸附第一侧边,第七吸附组件145吸附第二侧边,在第六吸附组件144和第七吸附组件145的吸附作用下,转移第一待焊接腔体810的过程中,确保第一侧边和第二侧边的间距不易发生改变。

228.当第六吸附组件144吸附第一侧边以及第七吸附组件145吸附第二侧边之后,第一矫正组件120停止夹持第一侧边,第二矫正组件130停止夹持第二侧边,第四动力部142带动第五动力部143上升,第二导轨组件541带动第四动力部142移动,从而实现上料过程。

229.本实施例中,第五动力部143可以为气动夹爪,也可以设置第五动力部143由两个气缸组成,两个气缸分别驱动第六吸附组件144和第七吸附组件145动作。

230.结合图2和图4所示,在一种可能的实施例中,第六吸附组件144包括:第一安装架1441、第六动力部1442和第一吸附件1443,第一安装架1441设于第五动力部143;第六动力部1442设于第一安装架1441;第一吸附件1443为两个,第一吸附件1443设于第六动力部1442,第六动力部1442用于驱动两个第一吸附件1443相互接近或相互远离。

231.在该实施例中,第五动力部143能够带动第一安装架1441横向移动,第六动力部1442安装在第一安装架1441上,第一安装架1441能够带动第六动力部1442移动,使得第六动力部1442可以伸入或伸出第一待焊接腔体810。

232.两个第一吸附件1443安装在第六动力部1442上,第六动力部1442能够驱动两个第一吸附件1443运动,以使两个第一吸附件1443能够相互接近或相互远离。

233.需要对第一待焊接腔体810进行转移时,第五动力部143驱动第六吸附组件144伸入第一待焊接腔体810内,第六动力部1442驱动两个第一吸附件1443相互远离,使得两个第一吸附件1443分别吸附第一侧边和第二侧边。

234.本实施例中,第六动力部1442为气缸。

235.第七吸附组件145包括:第二安装架、第七动力部和第二吸附件,第二安装架设于第五动力部143;第七动力部设于第二安装架;第二吸附件为两个,第二吸附件设于第七动力部,第七动力部用于驱动两个第二吸附件相互接近或相互远离。

236.第五动力部143能够带动第二安装架横向移动,第七动力部安装在第二安装架上,第二安装架能够带动第七动力部移动,使得第七动力部可以伸入或伸出第一待焊接腔体810。

237.两个第二吸附件安装在第七动力部上,第七动力部能够驱动两个第二吸附件运动,以使两个第二吸附件能够相互接近或相互远离。

238.需要对第一待焊接腔体810进行转移时,第五动力部143驱动第七吸附组件145伸入第一待焊接腔体810内,第七动力部驱动两个第二吸附件相互远离,使得两个第二吸附件分别吸附第一侧边和第二侧边。

239.第六吸附组件144和第七吸附组件145在第一待焊接腔体810的两侧伸入第一待焊接腔体810内,使得第一待焊接腔体810受力平衡,在转移第一待焊接腔体810时,第一待焊接腔体810不易出现偏移,提高上料过程中的稳定性。

240.本实施例中,第七动力部为气缸。

241.在一种可能的实施例中,第一吸附件1443包括:磁吸件或吸气嘴。

242.在该实施例中,第一吸附件1443可以为磁吸件,第一吸附件1443与第一侧边以及第二侧边磁性相吸。第一吸附件1443还可以为吸气嘴。

243.第二吸附件可以为磁吸件,第二吸附件与第一侧边以及第二侧边磁性相吸。第二吸附件还可以为吸气嘴。

244.结合图2和图4所示,在一种可能的实施例中,第四动力部142包括:安装板1421、第二气缸1422、第三气缸1423和支撑板1424,安装板1421设于第一导轨组件;第二气缸1422设于安装板1421;第三气缸1423设于第二气缸1422,第二气缸1422用于驱动第三气缸1423上升或下降;支撑板1424设于第三气缸1423,第五动力部143设于支撑板1424,第三气缸1423用于驱动支撑板1424上升或下降。

245.在该实施例中,安装板1421安装在第一导轨组件上,第二气缸1422安装在安装板1421上,安装板1421对第二气缸1422起到承载作用。第三气缸1423安装在第二气缸1422上,第二气缸1422可以带动第三气缸1423上升或下降。支撑板1424安装在第三气缸1423上,第五动力部143安装在支撑板1424上,第三气缸1423可以带动支撑板1424和第五动力部143上升或下降。

246.第二气缸1422的活塞杆伸出时,第三气缸1423、支撑板1424和第五动力部143下降,此时支撑板1424和第五动力部143为一级下降,当第三气缸1423的活塞杆伸出时,支撑板1424和第五动力部143下降,此时支撑板1424和第五动力部143为二级下降。通过设置第二气缸1422和第三气缸1423的组合结构,使得支撑板1424和第五动力部143具有两段行程,能够提高上料和取料时的便利性。

247.另外,由于第二气缸1422和第三气缸1423的组合形成了两段行程,在第一取料组件140上料过程中,可以设置第二气缸1422和第三气缸1423的活塞杆均伸出,从而将吸附的第一待焊接腔体810放置在下移工序处,放置之后,第二气缸1422或第三气缸1423的活塞杆收缩,就可以使得支撑板1424和第五动力部143脱离上料工位,即下降为两行程,上升为单行程,通过缩短运动行程,有效提高上料效率。

248.结合图2和图4所示,在一种可能的实施例中,第一取料组件140还包括:第八吸附组件146,第八吸附组件146设于第四动力部142,第八吸附组件146用于吸附第一待焊接腔体810。

249.在该实施例中,第八吸附组件146设置在第四动力部142上,第四动力部142能够带动第八吸附组件146上升或下降。第八吸附组件146能够对第一待焊接腔体810的外表面进行吸附,在上料过程中,避免第一待焊接腔体810与第一取料组件140分离,有利于提高上料过程中的稳定性。

250.第八吸附组件146包括:橡胶气动吸嘴,橡胶气动吸嘴可以吸附第一待焊接腔体810。

251.如图5所示,在一种可能的实施例中,物料转移装置300包括:第一吸附组件310和支撑组件320。第一吸附组件310用于吸取第二待焊接腔体820并带动第二待焊接腔体820移动;支撑组件320设于第一吸附组件310,第一吸附组件310吸取第二待焊接腔体820时,支撑组件320的一部分伸入第二待焊接腔体820内,支撑组件320用于推动第二待焊接腔体820中的内壁。

252.本实施例提供的物料转移装置300,需要对第二待焊接腔体820进行转移时,第一吸附组件310带动支撑组件320移动至第二待焊接腔体820附近,支撑组件320的一部分伸入第二待焊接腔体820内。

253.第二待焊接腔体820可以为具有四个侧边的立体结构,第二待焊接腔体820需要与前板910、后板930进行焊接,以形成一个完整的烹饪腔体。

254.需要将第二待焊接腔体820与面板进行焊接时,需要确保第二待焊接腔体820中相邻两个侧边为直角,从而使得第二待焊接腔体820与前板910能够紧密贴合。在焊接前板910之前,第二待焊接腔体820可以会发生变形,导致相邻两个侧边之间为锐角或钝角。伸入第二待焊接腔体820内的一部分支撑组件320能够对第二待焊接腔体820中相对的两个内壁进行推动。随着支撑组件320的推动,第二待焊接腔体820中相对的两个内壁相互远离。随着两个内壁相互远离,第二待焊接腔体820中相邻两个侧边的夹角也会发生变化,当支撑组件320运动至极限位置时,第二待焊接腔体820中相邻两个侧边的夹角呈直角。第一吸附组件310吸附第二待焊接腔体820的外侧壁,此时第二待焊接腔体820不易发生晃动,有利于支撑组件320对第二待焊接腔体820的内壁进行推动。

255.支撑组件320运动至极限位置指的是,对相邻两个侧边呈直角的第二待焊接腔体820,位于第二待焊接腔体820内的一部分支撑组件320刚好与相对的两个内壁接触。

256.第一吸附组件310能够带动第二待焊接腔体820移动至焊接位,在第一吸附组件310带动第二待焊接腔体820移动过程中,支撑组件320对第二待焊接腔体820中相邻两个内壁进行支撑,使得放置于焊接位的第二待焊接腔体820中相邻两个侧边呈直角,在第二待焊接腔体820与前板910进行焊接时,第二待焊接腔体820能够与前板910紧密接触,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。

257.通过第一吸附组件310对第二待焊接腔体820进行转移,实现了对第二待焊接腔体820的自动搬运,节省工作人员对第二待焊接腔体820进行搬运的工作量。

258.通过支撑组件320对变形的第二待焊接腔体820进行操作,保证处于焊接位的第二待焊接腔体820为没有发生变形的标准结构,不需要工作人员对变形的第二待焊接腔体820进行扳动,进一步节省工作人员的工作量。而且,第一吸附组件310自动对第二待焊接腔体820进行扳动,从而能够准确地将第二待焊接腔体820放置于焊接位,有利于进一步提高第二待焊接腔体820和前板910的焊接精度。

259.结合图5和图6所示,在一种可能的实施例中,支撑组件320包括:固定板321、动力件、第一支撑件323和第二支撑件,固定板321设于第一吸附组件310;动力件设于固定板321;第一支撑件323和第二支撑件设于动力件,动力件用于驱动第一支撑件323和第二支撑件移动,以使第一支撑件323和第二支撑件推动第二待焊接腔体820中两个相对的内壁。

260.在该实施例中,固定板321安装在第一吸附组件310上,第一吸附组件310可以带动固定板321移动,动力件安装在固定板321上,使得固定板321能够带动动力件移动。第一支撑件323和第二支撑件安装在动力件上,动力件能够驱动第一支撑件323和第二支撑件相互接近或相互远离。

261.需要转移第二待焊接腔体820时,第一吸附组件310带动固定板321移动,使得固定板321带动动力件、第一支撑件323和第二支撑件伸入第二待焊接腔体820内。第一吸附组件310吸附第二待焊接腔体820的一侧外侧壁,被吸附的外侧壁作为基准部,第一支撑件323和

第二支撑件对第二待焊接腔体820内两个相对的内壁进行推动时,第二待焊接腔体820不易相对第一吸附组件310移动。

262.第一支撑件323和第二支撑件对第二待焊接腔体820内两个相对的内壁进行推动时,两个相对的内壁逐渐远离,随着两个内壁相互远离,第二待焊接腔体820中相邻两个侧边的夹角也会发生变化,当支撑组件320运动至极限位置时,第二待焊接腔体820中相邻两个侧边的夹角呈直角。在第二待焊接腔体820与前板910进行焊接时,第二待焊接腔体820能够与前板910紧密接触,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。

263.结合图5和图6所示,在一种可能的实施例中,动力件包括:第一气缸3221、第一连接板3222和第二连接板,第一连接板3222设于第一气缸3221,第一支撑件323设于第一连接板3222;第二连接板设于第一气缸3221,第二支撑件设于第二连接板。

264.在该实施例中,第一气缸3221能够驱动第一连接板3222和第二连接板运动,使得第一连接板3222带动第一支撑件323移动,以及第二连接板带动第二支撑件移动。

265.第一气缸3221的数量可以为两个,一个第一气缸3221与第一连接板3222相连接,另一个第一气缸3221与第二连接板相连接。

266.为了保证第一支撑件323和第二支撑件能够稳定地对第二待焊接腔体820的内壁进行推动,需要设置第一支撑件323和第二支撑件与第二待焊接腔体820的内壁具有较大地接触面积,体积较大地第一支撑件323和第二支撑件与第一气缸3221的装配难度较大,因此可以在第一气缸3221和第一支撑件323之间设置第一连接板3222作为中间部件,以提高动力件和第一支撑件323的装配便利性。同样地,在第一气缸3221和第二支撑件之间设置第二连接板。

267.结合图5和图6所示,在一种可能的实施例中,第一支撑件323可拆卸地连接于第一连接板3222;和/或第二支撑件可拆卸地连接于第二连接板。

268.在该实施例中,当第一连接板3222或第一支撑件323发生损坏时,可以将第一支撑件323拆卸于第一连接板3222,从而可以单独对第一连接板3222或第一支撑件323进行更换,有利于降低维护成本。

269.同样地,当第二连接板或第二支撑件发生损坏时,可以将第二支撑件拆卸于第二连接板,从而可以单独对第二连接板或第二支撑件进行更换,有利于降低维护成本。

270.结合图5和图6所示,在一种可能的实施例中,支撑组件320还包括:第一腰形孔325、第一通孔、第一锁定件、第二腰形孔、第二通孔和第二锁定件,第一腰形孔325设于第一连接板3222,第一通孔设于第一支撑件323;第一锁定件穿过第一腰形孔325和第一通孔,以将第一支撑件323锁定于第一连接板3222。第二腰形孔设于第二连接板;第二通孔设于第二支撑件;第二锁定件穿过第二腰形孔和第二通孔,以将第二支撑件锁定于第二连接板。

271.在该实施例中,第一连接板3222上设置有第一腰形孔325,第一支撑件323上设置有第一通孔,第一锁定件能够穿过第一腰形孔325和第一通孔。第一锁定件锁紧于第一连接板3222之前,第一腰形孔325和第一锁定件可以相对移动,从而可以调整第一支撑件323和第一连接板3222的相对位置,以便于将第一支撑件323调整到适于对第二待焊接腔体820的内壁进行支撑的位置。

272.第二连接板上设置有第二腰形孔,第二支撑件上设置有第二通孔,第二锁定件能够穿过第二腰形孔和第二通孔。第二锁定件锁紧于第二连接板之前,第二腰形孔和第二锁

定件可以相对移动,从而可以调整第二支撑件和第二连接板的相对位置,以便于将第二支撑件调整到适于对第二待焊接腔体820的内壁进行支撑的位置。

273.结合图5和图6所示,在一种可能的实施例中,第一连接板3222的厚度大于第一支撑件323的厚度;和/或第二连接板的厚度大于第二支撑件的厚度。

274.在该实施例中,第一连接板3222的厚度大于第一支撑件323的厚度,所以第一连接板3222不易发生断裂,第一连接板3222能够对第一支撑件323起到稳定地支撑作用。

275.第二连接板的厚度大于第二支撑件的厚度,所以第二连接板不易发生断裂,第二连接板能够对第二支撑件起到稳定地支撑作用。

276.结合图5和图6所示,在一种可能的实施例中,固定板321包括:第一板体3211和第二板体3212,第一板体3211设于第一吸附组件310;动力件设于第二板体3212,第二板体3212的宽度大于第一板体3211的宽度。

277.在该实施例中,第一板体3211安装在第一吸附组件310上,第二板体3212与动力件连接。由于第二板体3212的宽度大于第一板体3211的宽度,所以第二板体3212具有较高地结构稳定性,从而保证第二板体3212和动力件的连接稳定性。

278.通过减小第一板体3211的宽度,从而减小固定板321的重量,从而减小支撑组件320的整体重量,有利于提高物料转移装置300的运行稳定性。

279.在一种可能的实施例中,支撑组件320可拆卸地连接于第一吸附组件310。

280.在该实施例中,支撑组件320能够拆装于第一吸附组件310,当支撑组件320或第一吸附组件310发生损坏时,可以将支撑组件320拆卸于第一吸附组件310,以便于对支撑组件320或第一吸附组件310进行单独维护或更换,有利于降低对物料转移装置300的维护成本。

281.结合图5和图6所示,在一种可能的实施例中,第一吸附组件310包括:吸取件311和机械手312,吸取件311用于吸取第二待焊接腔体820,支撑组件320设于吸取件311;吸取件311设于机械手312,机械手312用于带动吸取件311移动。

282.在该实施例中,支撑组件320安装在吸取件311上,吸取件311能够对第二待焊接腔体820进行吸附,从而使得第一吸附组件310可以带动第二待焊接腔体820移动。吸取件311安装于机械手312,机械手312具有多个转动轴,使得机械手312可以灵活地带动吸取件311和支撑件移动。

283.需要转移第二待焊接腔体820时,机械手312先带动支撑组件320伸入第二待焊接腔体820内,然后调整吸取件311的位置,使得支撑组件320可以对第二待焊接腔体820的内壁进行支撑,以及吸取件311与第二待焊接腔体820的外壁接触。通过机械手312带动支撑组件320和吸取件311移动,有利于提高上料过程中的稳定性。

284.在一种可能的实施例中,吸取件311转动连接于机械手312。

285.在该实施例中,吸取件311能够相对机械手312转动,以使机械手312能够带动吸取件311转动。机械手312通过带动吸取件311转动,从而可以调整吸取件311和第二待焊接腔体820的相对位置,能够便于支撑件伸入第二待焊接腔体820内以及调整吸取件311吸附第二待焊接腔体820的位置,提高上料过程中的灵活性。不需要工作人员对第二待焊接腔体820的位置进行调整。

286.结合图5和图6所示,在一种可能的实施例中,吸取件311包括:承载板3111和至少两个吸取部3112,支撑组件320设于承载板3111;至少两个吸取部3112设于承载板3111,吸

取部3112用于吸取第二待焊接腔体820。

287.在该实施例中,承载板3111对支撑组件320和至少两个吸取部3112起到承载作用,通过增加吸取部3112的数量,能够提高吸取件311吸取第二待焊接腔体820的稳定性,避免吸取件311与第二待焊接腔体820分离,有利于提高转移第二待焊接腔体820过程中的稳定性。

288.在一种可能的实施例中,吸取部3112包括:连接杆、弹性件、滑动杆和吸取嘴,连接杆设于承载板3111,连接杆设有滑动腔;弹性件设于滑动腔内;滑动杆滑动连接于滑动腔,滑动杆与弹性件相抵接;吸取嘴设于滑动杆。

289.在该实施例中,连接杆内部设有滑动腔,滑动杆能够在滑动腔内滑动,使得滑动杆可以伸入或伸出滑动腔,从而可以调整滑动杆伸出滑动腔的长度。

290.滑动腔内设置有弹性件,滑动杆与弹性件接触,滑动杆向滑动腔内移动时,弹性件被压缩。

291.吸取嘴设置在滑动杆,吸取嘴能够吸附在第二待焊接腔体820的外表面,在吸取组件吸取第二待焊接腔体820时,滑动杆能够相对连接杆滑动,从而吸取嘴起到了缓冲的作用,避免吸取嘴和第二待焊接腔体820碰撞而发生损坏,有利于提高第一吸附组件310的结构稳定性。

292.示例性地,吸取嘴可以为橡胶材质。

293.结合图5和图6所示,在一种可能的实施例中,吸取件311还包括:锁定孔3116,锁定孔3116设于承载板3111,吸取部3112可拆卸地连接于锁定孔3116。

294.在该实施例中,吸取部3112能够拆卸于锁定孔3116,所以吸取部3112能够拆卸于承载板3111,当吸取部3112发生损坏时,可以单独对吸取部3112进行维护和更换,有利于降低对吸取件311的维护成本。

295.示例性地,连接杆的一部分穿过锁定孔3116,穿过锁定孔3116的一部分连接杆上设置有螺纹,通过一个螺母将与连接杆上的螺纹相连接,从而将连接杆锁定于承载板3111。

296.在一种可能的实施例中,锁定孔3116的数量大于吸取部3112的数量。

297.在该实施例中,吸取部3112能够与承载板3111上的任一锁定孔3116相连接,从而可以调整吸取部3112在承载板3111上的位置。可以将吸取部3112调整至适于吸取第二待焊接腔体820的位置。例如,当第二待焊接腔体820上具有通孔结构,可以调整吸取部3112的位置,从而对通孔结构进行避让,有利于提高吸取部3112对第二待焊接腔体820的吸附稳定性。

298.如图12所示,在一种可能的实施例中,波导管焊接装置500包括:送料台510、相机组件520、第二取料组件530、上料组件540和第二焊接组件550,送料台510具有上料位,送料台510用于承载波导管920并带动波导管920向上料位移动;相机组件520设于送料台510的一侧,相机组件520用于检测位于上料位上的波导管920的位置;第二取料组件530设于送料台510的一侧,第二取料组件530用于根据相机组件520的检测信号,拾取位于上料位上的波导管920;上料组件540位于送料台510的一侧,第二取料组件530用于将波导管920放置于上料组件540的取料位,上料组件540用于带动波导管920移动至待第二焊接位;第二焊接组件550设于上料组件540的一侧,第二焊接组件550用于焊接第三待焊接腔体830和波导管920。

299.本实施例提供的波导管焊接装置500,被放置在送料台510上的波导管920能够被

送料台510带动至上料位,送料台510作为驱动部件,能够带动波导管920移动。上料位指的是位于送料台510上波导管920能够被拾取的位置。当波导管920移动至上料位时,位于送料台510一侧的相机组件520能够检测位于上料位处的波导管920的位置,根据相机组件520的检测结果,第二取料组件530识别位于上料位处的波导管920。

300.具体地,当多个波导管920被送料台510转移至上料位时,波导管920在上料位处的可能是错乱的摆放方式,例如,一部分波导管920的长度方向可能与送料台510的传送方向平行,另一部分波导管920的长度方向与送料台510的传送方向具有夹角,造成多个波导管920的摆放方式各异。相机组件520能够识别波导管920的位置,确定波导管920的在上料位处的位置和摆放方式,根据相机组件520的检测结果,第二取料组件530能够准确地拾取波导管920,有利于提高转移波导管920时的稳定性。

301.第二取料组件530在拾取波导管920之后,第二取料组件530将波导管920放置于上料组件540的取料位,上料组件540能够带动波导管920移动至第二焊接位。

302.第二焊接组件550位于上料组件540的一侧,第二焊接位位于第二焊接组件550上,第二焊接组件550能够将第三待焊接腔体830与波导管920进行焊接。

303.由于相机组件520能够对波导管920的位置进行识别,所以第二取料组件530根据识别结果调整拾取角度,即使不同的波导管920的位置和摆放方式各异,在相机组件520和第二取料组件530的配合作用下,都能保证波导管920被规则地放置在取料位处,实现了对波导管920进行定位上料的功能。上料组件540带动波导管920移动至焊接位时,不需要工作人员对波导管920的位置进行调整,确保波导管920和第三待焊接腔体830能够稳定地完成焊接过程。

304.送料台510、第二取料组件530和上料组件540能够自动对波导管920进行转移,节省了工作人员对波导管920进行搬运的工作量。

305.在相机组件520和第二取料组件530的配合作用下,能够调整波导管920的上料位置,因此不需要工作人员对波导管920的焊接位置进行调整,进一步节省了工作人员的工作量。

306.结合图12和图13所示,在一种可能的实施例中,上料组件540包括:第二导轨组件541和第五定位组件542,第五定位组件542设于第二导轨组件541,第二导轨组件541用于驱动第五定位组件542在取料位和待第二焊接位之间往复移动,第五定位组件542用于承载和定位波导管920。

307.在该实施例中,第二导轨组件541能够带动第五定位组件542移动,波导管920可以被放置在第五定位组件542上,使得第五定位组件542可以带动波导管920移动。

308.第二取料组件530能够将波导管920放置在第五定位组件542上,第五定位组件542能够对对波导管920进行定位,在第五定位组件542带动波导管920移动过程中,波导管920不易相对第五定位组件542移动,使得第五定位组件542可以带动波导管920稳定地移动至第二焊接位。

309.在相机组件520和第二取料组件530的配合作用下,波导管920能够准确地放置在第五定位组件542上,在第五定位组件542的定位作用下,不需要工作人员对波导管920的位置进行调整,确保第二焊接组件550能够将第三待焊接与波导管920进行准确、稳定地焊接,有利于提高焊接精度。

310.结合图13和图14所示,在一种可能的实施例中,第五定位组件542包括:承载台5421、第二定位本体5422、第一驱动源5423和第二驱动源,承载台5421设于第二导轨组件541;第二定位本体5422设于承载台5421;第一驱动源5423设于承载台5421,第一驱动源5423用于朝向第二定位本体5422推动波导管920;第二驱动源设于承载台5421,第二驱动源用于夹持波导管920,第一驱动源5423的轴向和第二驱动源的轴向相互垂直。

311.在该实施例中,承载台5421设置在第二导轨组件541上,第二导轨组件541能够带动承载台5421移动。承载台5421作为第二定位本体5422、第一驱动源5423和第二驱动源的承载结构,使得第二定位本体5422、第一驱动源5423和第二驱动源可以安装在承载台5421上,承载台5421可以带动第一驱动源5423和第二驱动源移动。

312.第二定位本体5422固定在承载台5421上,第二定位本体5422不易相对承载台5421移动。当波导管920被放置在第一驱动源5423和第二定位本体5422之间时,第一驱动源5423能够对波导管920进行推动,使得波导管920被朝向第二定位本体5422推动,第一驱动源5423和第二定位本体5422夹持波导管920,实现对波导管920的第一级定位。第二驱动源能够夹持波导管920,实现对波导管920的第二级定位,且第一驱动源5423的轴向和第二驱动源的轴向相垂直,所以第一驱动源5423和第二驱动源对波导管920的推动方向是不同的,例如波导管920具有四个分别相连的第一侧壁、第二侧壁、第三侧壁和第四侧壁。第一驱动源5423用于推动第一侧壁,第二定位本体5422与第三侧壁相接触,第二驱动源推动第二侧壁和第四侧壁。

313.由于第二驱动源能够对波导管920进行夹持,使得第二驱动源能够推动波导管920居中设置,在第一驱动源5423和第二驱动源的定位作用下,波导管920被推动至指定位置,保证移动至第二焊接位处的波导管920已经经过定位处理,保证第二焊接组件550能够将波导管920与第三待焊接腔体830进行准确地焊接。另外,第一驱动源5423和第二定位本体5422对波导管920进行夹持,以及第二驱动源对波导管920进行夹持,使得波导管920不易脱离承载台5421,确保承载台5421能够稳定地带动波导管920移动。

314.本实施例中,第一动力源可以为气缸。

315.如图14所示,在一种可能的实施例中,第二驱动源包括:第四气缸、第五夹持板5426和第六夹持板5427,第四气缸设于承载台5421;第五夹持板5426和第六夹持板5427设于第四气缸,第四气缸用于驱动第五夹持板5426和第六夹持板5427相互接近或相互远离。

316.在该实施例中,第四气缸安装在承载台5421上,第五夹持板5426和第六夹持板5427安装在第四气缸的输出轴上,第四气缸可以驱动第五夹持板5426和第六夹持板5427运动,第五夹持板5426和第六夹持板5427位于波导管920中相对的两侧。

317.当波导管920被放置在承载台5421上时,第四气缸动作,第四气缸驱动第五夹持板5426和第六夹持板5427相互接近,使得第五夹持板5426和第六夹持板5427对波导管920进行推动,当第五夹持板5426和第六夹持板5427夹持波导管920时,第五夹持板5426和第六夹持板5427居中设置,实现了对波导管920的定位。而且,在第五夹持板5426和第六夹持板5427的夹持作用下,使得波导管920不易脱离承载台5421,确保承载台5421能够稳定地带动波导管920移动。

318.如图13所示,在一种可能的实施例中,第二导轨组件541包括:第五滚珠丝杠5411和第六滚珠丝杠5412,第五定位组件542设于第五滚珠丝杠5411,第五滚珠丝杠5411用于驱

动第五定位组件542沿水平方向移动;第五滚珠丝杠5411设于第六滚珠丝杠5412,第六滚珠丝杠5412用于带动第五滚珠丝杠5411上升或下降。

319.在该实施例中,第五定位组件542设置在第五滚珠丝杠5411上,第五滚珠丝杠5411的轴向沿水平方向延伸,使得第五滚珠丝杠5411可以带动第五定位组件542沿水平方向移动。

320.第五滚珠丝杠5411设置在第六滚珠丝杠5412上,且第六滚珠丝杠5412的轴向沿铅锤方向延伸,使得第六滚珠丝杠5412可以带动第五滚珠丝杠5411上升或下降。第五滚珠丝杠5411和第六滚珠丝杠5412相配合,可以调整第五定位组件542在水平方向和铅锤方向上的位置。

321.具体地,当第五定位组件542需要取料时,第五滚珠丝杠5411带动第五定位组件542移动至取料位。在取料过程中,第六滚珠丝杠5412可以带动第五滚珠丝杠5411上升或下降,从而调整第五定位组件542的高度至适于第二取料组件530放置波导管920,有利于提高第二取料组件530和第二导轨组件541的配合稳定性。第五滚珠丝杠5411带动第五定位组件542朝向第二焊接位移动时,第六滚珠丝杠5412可以带动第五滚珠丝杠5411上升或下降,从而调整第五定位组件542的高度,使得第五定位组件542的高度被调整至适于将波导管920放置于第二焊接组件550进行焊接的位置,有利于提高第二导轨组件541和第二焊接组件550的配合稳定性。

322.如图12所示,在一种可能的实施例中,相机组件520包括:架体521、安装座522和至少一个相机,安装座522设于架体521;至少一个相机设于安装座522,相机位于送料台510的上方。

323.在该实施例中,安装座522设置在架体521上,相机安装在安装座522上,安装座522可拆卸地连接于架体521,从而可以将安装座522和相机一同拆装于架体521,在安装座522或相机发生损坏时,可以将安装座522和相机拆卸于架体521,从而可以单独对安装座522和相机进行维护,有利于降低对相机组件520的维护成本。

324.相机位于送料台510的上方,使得相机可以获取送料台510上的画面,当波导管920移动至上料位时,相机能够识别波导管920的位置,确定波导管920的在上料位处的位置和摆放方式,根据相机的检测结果,第二取料组件530能够准确地拾取波导管920,有利于提高转移波导管920时的稳定性。

325.示例性地,相机可以为电荷耦合器件相机,其具有体积小、重量轻、不受磁场抗扰和抗震动的优点,确保获取波导管920位置过程中的稳定性。电荷耦合器件相机能够将图像转换为数字信号,进而可以将数字信号传递至第二取料组件530,使得第二取料组件530可以准确地拾取波导管920。

326.相机的数量可以为至少一个,通过增加相机的数量,可以提高对波导管920位置检测的准确性。

327.如图12所示,在一种可能的实施例中,相机组件520还包括:第一连接孔、至少两个第二连接孔523和锁固件,第一连接孔设于架体521;至少两个第二连接孔523设于安装座522;锁固件穿过第一连接孔第二连接孔523,以将安装座522锁定于架体521。

328.在该实施例中,架体521上设置有第一连接孔,安装座522上设置有至少两个第二连接孔523,锁固件能够穿过第一连接孔以及安装座522上的一个第二连接孔523,使得锁固

件能够将安装座522锁定于架体521。

329.锁固件可以穿过安装座522上的任一第二连接孔523,从而可以安装座522上的不同位置与架体521进行连接,进而可以调整安装座522和架体521的相对位置。通过调整安装座522的安装位置,从而可以调整相机相对于上料位的位置,能够便于将相机调整至适于获取上料位处的图像的位置,有利于提高相机获取图像的准确性。

330.示例性地,锁固件可以为螺栓,第一连接孔为螺纹孔。在安装过程中,先将螺栓穿过第二连接孔523,然后将螺栓与螺纹孔相连接,从而将安装座522锁定于架体521。

331.如图12所示,在一种可能的实施例中,送料台510包括:支撑架511和皮带组件512,皮带组件512设于支撑架511,皮带组件512用于带动波导管920移动。

332.在该实施例中,皮带组件512安装在支撑架511上,皮带组件512可以带动波导管920移动,使得皮带组件512可以带动波导管920移动至上料位。皮带组件512的运行过程比较平稳,所以皮带组件512可以稳定地带动波导管920移动。

333.皮带组件512包括:电机、驱动轮、从轮动和皮带,皮带套设于驱动轮和从动轮,电机带动驱动轮转动,使得驱动轮可以带动皮带转动。

334.如图12所示,在一种可能的实施例中,送料台510还包括:第一汇流件513和第二汇流件514,第一汇流件513和第二汇流件514设于支撑架511,第一汇流件513和第二汇流件514位于皮带组件512沿宽度方向上的两侧,沿皮带组件512的传输方向,至少部分第一汇流件513和第二汇流件514的间距减小。

335.在该实施例中,支撑架511上设置有第一汇流件513和第二汇流件514,至少部分第一汇流件513和至少部分第二汇流件514上位于皮带组件512的上方,第一汇流件513和第二汇流件514位于皮带组件512传动方向上的两侧,使得第一汇流件513和第二汇流件514能够对皮带组件512上传送的波导管920进行限位,避免波导管920发生掉落的情况发生,提高皮带组件512带动波导管920移动时的稳定性。

336.沿皮带组件512的传输方向,至少部分第一汇流件513和第二汇流件514的间距减小。第一汇流件513和第二汇流件514能够起到汇流的作用,随着第一汇流件513和第二汇流件514的间距减小,波导管920逐渐被朝向皮带组件512的中部推动,使得波导管920在皮带组件512上居中传送。当波导管920移动至上料位时,波导管920集中位于相机的下方,确保相机能够准确地获取波导管920的位置。

337.示例性地,沿皮带组件512的传输方向,第一汇流件513和第二汇流件514的间距先减小再保持不变,第一汇流件513和第二汇流件514的间距减小而对波导管920起到汇流作用,第一汇流件513和第二汇流件514的间距保持不变是为了避免因第一汇流件513和第二汇流件514的间距过小而导致多个波导管920出现堆积的情况发生,有利于提高传送过程的稳定性。

338.如图12所示,在一种可能的实施例中,送料台510还包括:第二传感器515,第二传感器515设于支撑架511,第二传感器515位于上料位,用于检测波导管920的位置。

339.在该实施例中,第二传感器515安装在支撑架511上,且第二传感器515位于上料位,所以第二传感器515可以对位于上料位处是否有波导管920进行检测。

340.具体地,第二传感器515可以与皮带组件512联动,当第二传感器515检测到上料位处有波导管920时,皮带组件512停止运转,使得波导管920可以停留在上料位。

341.第二传感器515可以与相机组件520进行联动,当第二传感器515检测到上料位处有波导管920时,相机组件520工作并检测波导管920的位置。这种方式能够避免相机组件520长时间开启,有利于提高相机组件520的使用寿命。而且,通过第二传感器515对上料位处是否有波导管920进行检测,能够避免发生相机组件520误检测的情况发生,有利于提高波导管焊接装置500的运行稳定性。

342.示例性地,第二传感器515可以为红外传感器或重力传感器。

343.在一种可能的实施例中,送料台510还包括:挡板,挡板设于支撑架511,挡板位于上料位的一侧,挡板用于限制波导管920脱离皮带组件512。

344.在该实施例中,挡板设置在支撑架511上,挡板能够对波导管920进行阻挡,避免波导管920发生掉落的情况发生。

345.挡板能够起到防护的作用,当第二传感器515异常时,可能会出现波导管920移动至上料位,但是皮带组件512没有停止运转的情况发生。设置挡板对波导管920进行阻挡,即使皮带组件512没有停止运转,波导管920也不易掉落至皮带组件512外部,降低波导管920的损坏率。

346.如图12所示,在一种可能的实施例中,送料台510还包括:第一高度调节组件516,第一高度调节组件516设于支撑架511,第一高度调节组件516用于调整支撑架511的高度。

347.在该实施例中,第一高度调节组件516能够调整支撑架511的高度,从而可以间接调节皮带组件512的高度。

348.具体地,通过第一高度调节组件516间接对皮带组件512的高度进行调整,可以将皮带组件512调整至适于第二取料组件530取料的高度,提高皮带组件512和第二取料组件530的配合稳定性。

349.示例性地,支撑架511的底部设置有螺纹孔,第一高度调节组件516包括底座和螺杆,螺杆与螺纹孔相连接,通过旋动螺杆,可以调整螺杆伸入螺纹孔内的长度,进而可以调整支撑架511的高度。当然,在其它实施例中,也可以通过相互套设的管体调整支撑架511的高度。

350.如图12所示,在一种可能的实施例中,第二取料组件530包括:机械臂531和固定架532,机械臂531用于拾取位于上料位上的波导管920;机械臂531设于固定架532。

351.在该实施例中,当相机组件520获取上料位处的波导管920的位置时,机械臂531根据相机组件520的检测结果拾取位于上料位的波导管920。机械臂531可以为多轴结构,使得机械臂531可以灵活地调整抓取位置,便于拾取位于不同位置以及不同摆放方式的波导管920,提高转移波导管920过程的稳定性。

352.固定架532对机械臂531进行支撑,通过固定架532能够将机械臂531抬高,从而便于机械臂531拾取波导管920,相比于增大机械臂531整体高度的方式,设置固定架532能够降低加工成本。

353.如图12所示,在一种可能的实施例中,第二取料组件530还包括:第二高度调节组件533,第二高度调节组件533设于固定架532,第二高度调节组件533用于调整固定架532的高度。

354.在该实施例中,第二高度调节组件533能够调整固定架532的高度,从而可以间接调整机械臂531的高度。

355.具体地,通过第二高度调节组件533间接对机械臂531的高度进行调整,可以将机械臂531调整至适于拾取波导管920的高度,提高第二高度调节组件533和皮带组件512的配合稳定性。

356.示例性地,固定架532的底部设置有螺纹孔,第二高度调节组件533包括底座和螺杆,螺杆与螺纹孔相连接,通过旋动螺杆,可以调整螺杆伸入螺纹孔内的长度,进而可以调整固定架532的高度。当然,在其它实施例中,也可以通过相互套设的管体调整固定架532的高度。

357.结合图15和图16所示,在一种可能的实施例中,后板焊接装置700包括:第二机架710、第三转移组件720、第四转移组件730、定位基准部、第三定位组件750、第四定位组件760和第三焊接组件770;第三转移组件720设于第二机架710,第三转移组件720用于带动第四待焊接腔体840向第三焊接位移动;第四转移组件730设于第二机架710,第四转移组件730用于带动后板930向第三焊接位移动;定位基准部740设于第二机架710,第四待焊接腔体840移动至第三焊接位时,第四待焊接腔体840与定位基准部740相抵接;第三定位组件750设于转移组件,第三定位组件750用于定位第四待焊接腔体840;第四定位组件760设于第二机架710,第四定位组件760位于第三焊接位,第四定位组件760用于定位后板930;第三焊接组件770设于第二机架710,第三焊接组件770用于焊接第四待焊接腔体840和后板930。

358.本实施例提供的后板焊接装置700,第三转移组件720能够带动第四待焊接腔体840移动,第三转移组件720上设置有第三定位组件750,第三定位组件750能够对第四待焊接腔体840进行定位。在第三定位组件750的定位作用下,第四待焊接腔体840不易相对第三转移组件720移动,使得第三定位组件750能够稳定地带动第四待焊接腔体840移动至第三焊接位移动。

359.第四待焊接腔体840可以为具有四个侧边以及前板910的立体结构,第四待焊接腔体840需要与后板930进行焊接。

360.需要对第四待焊接腔体840和后板930进行焊接时,第三转移组件720带动第四待焊接腔体840移动至第一焊接位,第三定位组件750能够在移动过程中对第四待焊接腔体840进行定位,当第四待焊接腔体840移动至第一焊接位时,定位基准部740与第四待焊接腔体840相抵接,定位基准部740限制第四待焊接腔体840继续移动,从而将第四待焊接腔体840定位至第三焊接位。在移动过程中,第四待焊接腔体840均不易相对第三转移组件720移动。当第四待焊接腔体840与定位基准部740接触时,说明第四待焊接腔体840已经准确移动至第三焊接位,通过第三定位组件750和定位基准部740相配合,有利于保证焊接过程的稳定性和准确性。

361.第四转移组件730能够带动后板930向第三焊接位移动,使得后板930能够自动被转移至第三焊接位,位于第三焊接位附近的第三焊接组件770能够对后板930和第四待焊接腔体840进行焊接,自动完成焊接过程。

362.在第三焊接位设置有第四定位组件760,第四定位组件760能够对移动至第三焊接位的前板910进行定位,使得后板930被准确定位至待焊接的位置。而且,在第四定位组件760的定位作用下,前板910不易发生晃动,使得后板930和第四待焊接腔体840能够稳定地完成焊接过程。

363.通过第三转移组件720带动第四待焊接腔体840移动,以及通过第四转移组件730

带动后板930移动,自动时限了第四待焊接腔体840和后板930的转移,节省工作人员对第四待焊接腔体840和后板930进行搬运的工作量。

364.通过第三定位组件750和定位基准部740对第四待焊接腔体840进行定位,以及通过第四定位组件760对后板930进行定位,自动实现了对第四待焊接腔体840和后板930的定位,节省了工作人员对第四待焊接腔体840和后板930进行定位的工作量,而且,相比于人工定位的方式,机械结构的定位方式能够提高定位精度,第而焊接组件能够对第四待焊接腔体840和后板930进行准确地焊接,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。

365.结合图15和图19所示,在一种可能的实施例中,后板930包括:依次相连的第一侧边、第二侧边、第三侧边和第四侧边;第四定位组件760包括:第一定位件761、第二定位件762、第三定位件763和第二定位件762,第一定位件761设于第二机架710,用于推动第一侧边和第二侧边;第二定位件762设于第二机架710,用于推动第二侧边和第三侧边;第三定位件763设于第二机架710,用于推动第三侧边和第四侧边;第四定位件764设于第二机架710,用于推动第三侧边和第四侧边。

366.在该实施例中,第一定位件761用于推动后板930中相连接的第一侧边和第二侧边,第二定位件762用于推动后板930中相连接的第二侧边和第三侧边,第三定位件763用于推动后板930中相连接的第三侧边和第四侧边,第四定位件764用于推动后板930中相连接的第四侧边和第一侧边。

367.第一定位件761、第二定位件762、第三定位件763和第四定位件764对后板930进行推动,使得后板930在第三焊接位居中设置,实现对后板930的定位功能,后板930与第四待焊接腔体840对齐,避免发生焊接不良的情况发生,有利于提高烹饪腔体的加工精度。通过第一定位件761、第二定位件762、第三定位件763和第四定位件764对后板930进行定位,不需要工作人员对位于第三焊接位的后板930进行位置调整,节省工作人员的工作量。

368.第一定位件761、第二定位件762、第三定位件763和第四定位件764能够夹紧后板930,在焊接过程中,后板930不易发生晃动,有利于提高焊接过程中的稳定性。

369.结合图19和图20所示,在一种可能的实施例中,第一定位件761包括:第一驱动部7611、第一推动板7612和第二推动板7613,第一驱动部7611设于第二机架710;第一推动板7612连接于第二推动板7613,第一推动板7612和/或第二推动板7613设于第一驱动部7611,第一推动板7612用于推动第一侧边,第二推动板7613用于推动第二侧边。

370.在该实施例中,第一推动板7612和第二推动板7613相连接,第一定位件761可以驱动第一推动板7612和第二推动板7613移动。

371.本实施例中,第一驱动部7611为气缸,在其它实施例中,第一驱动部7611还可以为电机加齿轮的组合结构。

372.第二定位件762包括:第二驱动部、第三推动板和第四推动板,第二驱动部设于第二机架710。第三推动板连接于第四推动板,第三推动板和/或第四推动板设于第二驱动部,第三推动板用于推动第二侧边,第四推动板用于推动第三侧边。

373.第三定位件763包括:第三驱动部、第五推动板和第六推动板,第三驱动部设于第二机架710。第五推动板连接于第六推动板,第五推动板和/或第六推动板设于第三驱动部,第五推动板用于推动第三侧边,第六推动板用于推动第四侧边。

374.第四定位件764包括:第四驱动部、第七推动板和第八推动板,第四驱动部设于第二机架710。第七推动板连接于第八推动板,第七推动板和/或第八推动板设于第四驱动部,第七推动板用于推动第四侧边,第八推动板用于推动第一侧边。

375.对后板930定位过程中,四个定位件可以同时动作,示例性地,第一驱动部7611驱动第一推动板7612和第二推动板7613移动,第一推动板7612和第一侧边相接触,第三驱动部驱动第五推动板和第六推动板移动,第五推动板与第三侧边接触并推动第三侧边,经过第五推动板的推动,第二侧边与第二推动板7613接触,从而实现对第二侧边的定位,其它侧边同理。

376.本实施例中,第二驱动部、第三驱动部和第四驱动部为气缸,在其它实施例中,还可以为电机加齿轮的组合结构。

377.在一种可能的应用中,第一推动板7612和第二推动板7613的夹角为90

°

。

378.如图19所示,在一种可能的实施例中,定位基准部740包括:第五驱动部741和第一定位板742,第一定位板742设于第五驱动部741,第五驱动部741用于驱动第一定位板742朝向或远离第四待焊接腔体840移动。

379.在该实施例中,第一定位板742作为对第四待焊接腔体840定位的基准部,第三转移组件720带动第四待焊接腔体840移动至与第一定位板742接触时,说明此时第四待焊接腔体840移动到位。

380.第五驱动部741可以推动第一定位板742移动,使得第一定位板742可以接近或远离第四待焊接腔体840。具体地,第一定位板742作为基准部,当第四待焊接腔体840与第一定位板742接触时,可能会出现后板930与第四待焊接腔体840没有对齐的情况发生。此时需要第五驱动部741驱动第二定位板移动,从而调整第二定位板的位置,有利于提高对第四待焊接腔体840的定位准确性。

381.另外,对第四待焊接腔体840与后板930进行焊接之后,得到第五待焊接腔体,第五待焊接腔体需要被转移至下一工位进行加工。需要对第五待焊接腔体进行转移时,第五驱动部741可以驱动第一定位板742远离第五待焊接腔体,避免对第五待焊接腔体的转移过程产生干涉。

382.本实施例中,第五驱动部741为气缸,在其它实施例中,第五驱动部741还可以为电机加齿轮的组合结构。

383.如图19所示,在一种可能的实施例中,定位基准部740还包括:第六驱动部743和第二定位板,第二定位板设于第六驱动部743,后板930位于第三焊接位时,第二定位板与后板930的侧壁相接触,第六驱动部743用于驱动第二定位板朝向或远离后板930。

384.在该实施例中,当后板930被放置在第四待焊接腔体840的上方时,可能会出现后板930与焊接位置偏离较大的情况,此时第四定位组件760可能无法调整后板930的位置。第六驱动部743可以对第二定位板进行推动,使得第二定位板对后板930进行推动,第二定位板可以将后板930推动至能够被第四定位组件760调整后板930的范围内,有利于提高焊接过程中的稳定性。

385.在焊接完成后,第六驱动部743驱动第二定位板远离后板930,避免对第五待焊接腔体的转移过程产生干涉。

386.本实施例中,第六驱动部743为气缸,在其它实施例中,第六驱动部743还可以为电

机加齿轮的组合结构。

387.如图19所示,在一种可能的实施例中,定位基准部740还包括:第七驱动部745,第七驱动部745设于第二机架710,第五驱动部741和第六驱动部743设于第七驱动部745,第七驱动部745用于带动第五驱动部741和第六驱动部743上升或下降,以使定位基准部740能够避让焊接后的第四待焊接腔体840和后板930。

388.在该实施例中,第五驱动部741和第六驱动部743设置在第七驱动部745上,第七驱动部745可以带动第五驱动部741和第六驱动部743上升或下降。

389.当第四待焊接腔体840与后板930焊接完成后,需要将第五待焊接腔体转移至下一工位,此时第七驱动部745可以驱动第五驱动部741和第六驱动部743下降,避免第五驱动部741和第六驱动部743与第五待焊接腔体发生干涉,确保后板焊接装置700的运行稳定性。当第五待焊接腔体被移走后,第七驱动部745驱动第五驱动部741和第六驱动部743上升,使得第五驱动部741和第六驱动部743可以继续对下一待焊接的后板930和第四待焊接腔体840进行定位。

390.本实施例中,第七驱动部745为气缸,在其它实施例中,第七驱动部745还可以为电机加齿轮的组合结构。

391.结合图15和图16所示,在一种可能的实施例中,第三定位组件750包括:第二支撑筋751和第八驱动部752,第八驱动部752设于第三转移组件720,第八驱动部752用于驱动第二支撑筋751移动,以使第二支撑筋751与第四待焊接腔体840的多个内壁相抵接。

392.在该实施例中,在第四待焊接腔体840放置于第三转移组件720上时,第八驱动部752驱动第二支撑筋751移动,使得第二支撑筋751能够与第四待焊接腔体840中的多个内壁相接触。

393.第四待焊接腔体840具有四个侧壁,第八驱动部752可以驱动第二支撑筋751与第四待焊接腔体840中的四个侧壁相接触,第二支撑筋751对第四待焊接腔体840的内壁进行支撑,从而将第四待焊接腔体840固定于第三转移组件720。

394.由于第二支撑筋751能够与第四待焊接腔体840中的多个侧壁相接触,所以第二支撑筋751可以对第四待焊接腔体840中的多个侧壁进行推动,从而可以对第四待焊接腔体840在第三转移组件720上的位置进行调整,实现对第四待焊接腔体840进行定位的功能,当第三转移组件720带动第四待焊接腔体840移动至第三焊接位时,不需要对第四待焊接腔体840的位置进行调整,有利于实现第四待焊接腔体840和前板910精准焊接。

395.第二支撑筋751对第四待焊接腔体840进行支撑,使得第四待焊接腔体840不易相对第三转移组件720晃动,有利于提高转移第四待焊接腔体840时的稳定性。

396.结合图16和图17所示,在一种可能的实施例中,第四待焊接腔体840包括:第一内壁、第二内壁、第三内壁和第四内壁;第八驱动部752包括:第一子驱动件和第二子驱动件;第二支撑筋751包括:相连接的第五支撑部7511和第六支撑部7512以及相连接的第七支撑部7513和第八支撑部7514,第五支撑部7511和第六支撑部7512设于第一子驱动件,第五支撑部7511和第六支撑部7512分别用于与第一内壁和第二内壁相抵接;第七支撑部7513和第八支撑部7514设于第二子驱动件,第七支撑部7513和第八支撑部7514分别用于与第三内壁和第四内壁相抵接。

397.在该实施例中,第二支撑筋751包括第五支撑部7511、第六支撑部7512、第七支撑

部7513和第八支撑部7514,第五支撑部7511、第六支撑部7512、第七支撑部7513和第八支撑部7514分别用于与第四待焊接腔体840中的第一内壁、第二内壁、第三内壁和第四内壁接触。第五支撑部7511和第六支撑部7512相连接,第五支撑部7511和/或第六支撑部7512设于第一子驱动件,使得第一子驱动件可以带动第五支撑部7511和第六支撑部7512移动。第七支撑部7513和第八支撑部7514相连接,第七支撑部7513和/或第八支撑部7514设于第二子驱动件,使得第二子驱动件可以带动第七支撑部7513和第八支撑部7514移动。

398.可以设置第一子驱动件和第二子驱动件的轴向相垂直。示例性地,第一子驱动件驱动第五支撑部7511对第一内壁进行推动,随着第一内壁被推动,第三内壁会与第七支撑部7513接触。第二子驱动件驱动第八支撑部7514对第四内壁进行推动,随着第四内壁被推动,第二内壁会与第一支撑板1424相接触。通过上述方式,实现了对第四待焊接腔体840的定位。

399.本实施例中,第一子驱动件和第二子驱动件为气缸,在其它实施例中,可以为电机加齿轮的组合结构。

400.当然,在其它实施例中,也可以通过四个子驱动件分别驱动第五支撑部7511、第六支撑部7512、第七支撑部7513和第八支撑部7514运动。

401.结合图15和图16所示,在一种可能的实施例中,第三转移组件720包括:固定台721和第三滚珠丝杠722,第三定位组件750设于固定台721;第三滚珠丝杠722设于第二机架710,固定台721设于第三滚珠丝杠722,第三滚珠丝杠722用于带动固定台721移动。

402.在该实施例中,第三滚珠丝杠722能够带动固定台721移动,使得固定台721可以带动第三定位组件750移动。

403.固定台721作为承载部件,第三定位组件750可以安装在固定台721上。相比于将第三定位组件750支撑安装于第三滚珠丝杠722,将第三定位组件750安装在固定台721上能够提高对第三定位组件750的安装便利性。而且,固定台721能够将第三定位组件750抬高于第一滚珠丝杠422,避免第四待焊接腔体840与第三滚珠丝杠722上的部件产生干涉。

404.结合图16和图17所示,在一种可能的实施例中,固定台721包括:第二底座7211、第九驱动部7212和第二支撑座7213,第二底座7211设于第三滚珠丝杠722;第九驱动部7212设于第二底座7211;第二支撑座7213设于第二底座7211,第三定位组件750设于第二支撑座7213,第二支撑座7213滑动连接于第二底座7211,第九驱动部7212用于带动第二支撑座7213上升或下降。

405.在该实施例中,第二底座7211安装在第三滚柱丝杠上,第九驱动部7212安装在第二底座7211上,第二支撑座7213滑动连接于第二底座7211,第九驱动部7212可以驱动第二支撑座7213运动,使得第九驱动部7212带动第二支撑座7213上升或下降。

406.第九驱动部7212可以驱动第二支撑座7213上升或下降,使得第九驱动部7212可以间接带动第四待焊接腔体840上升或下降。固定台721带动第四待焊接腔体840移动至第三焊接位时,第九驱动部7212可以带动第二支撑座7213上升或下降,从而调整第四待焊接腔体840的高度,便于将第四待焊接腔体840调整至适于对后板930进行承载的高度,有利于提高第四待焊接腔体840和后板930的焊接稳定性。

407.示例性地,第九驱动部7212可以为气缸,在其它实施例中,第九驱动部7212还可以为电机加齿轮组的结构。

408.第二底座7211的上部设有外套管,第二支撑座7213的底部设有内套管,内套管插接于外套管,外套管和内套管相互套设,从而对第二支撑座7213的升降起到导向作用。

409.结合图15和图18所示,在一种可能的实施例中,第四转移组件730包括:第四滚珠丝杠731和第四吸附组件732,第四滚珠丝杠731设于第二机架710;第四吸附组件732设于第四滚珠丝杠731,第四滚珠丝杠731用于带动第四吸附组件732移动,第四吸附组件732用于吸附后板930。

410.在该实施例中,第四滚珠丝杠731可以带动第四吸附组件732移动,使得第四吸附组件732可以将第四待焊接腔体840转移至第三焊接位。

411.第四吸附组件732先吸附待焊接的后板930,然后第四滚珠丝杠731带动第四吸附组件732移动至第三焊接位上方,第四吸附组件732将待焊接的后板930放置在第四待焊接腔体840上,然后继续去取下一个待焊接的后板930。

412.如图18所示,在一种可能的实施例中,第四吸附组件732包括:第十驱动部7321和第三吸盘7322,第十驱动部7321设于第四滚珠丝杠731;第三吸盘7322设于第十驱动部7321,第十驱动部7321用于驱动第三吸盘7322上升或下降。

413.在该实施例中,第十驱动部7321设置在第四滚珠丝杠731上,第四滚珠丝杠731可以带动第十驱动部7321移动。第三吸盘7322设置在第十驱动部7321上,第十驱动部7321可以带动第三吸盘7322上升或下降。

414.在取料过程中,第十驱动部7321可以驱动第三吸盘7322下降,便于第三吸盘7322吸取后板930。当第十驱动部7321移动至第三焊接位的上方时,第十驱动部7321可以驱动第三吸盘7322下降,使得第三吸盘7322可以将前板910稳定地放置在第四待焊接腔体840上,提高转移后板930过程中的稳定性。

415.本实施例中,第十驱动部7321为气缸,在其它实施例中,第十驱动部7321还可以为电机和齿轮的组合结构。

416.如图18所示,在一种可能的实施例中,第四转移组件730还包括:第五吸附组件733,第五吸附组件733设于第四滚珠丝杠731,第四滚珠丝杠731用于带动第五吸附组件733移动,第五吸附组件733用于吸附焊接后的后板930,以带动焊接后的后板930和第四待焊接腔体840向下料位移动。

417.在该实施例中,第五吸附组件733设置在第四滚珠丝杠731上,第四滚珠丝杠731可以带动第五吸附组件733移动。

418.当第四待焊接腔体840和后板930焊接完成后,第五吸附组件733可以吸取第四待焊接腔体840,第五吸附组件733可以带动第四待焊接腔体840移动至下一工位。

419.第四滚珠丝杠731可以同时带动第四吸附组件732和第五吸附组件733移动,第四吸附组件732吸取后板930时,第五吸附组件733吸附第四待焊接腔体840,从而使得上料过程和下料过程同步进行。通过一个滚珠丝杠带动两个吸附组件移动,有效简化后板焊接装置700的结构。

420.在一种可能的实施例中,第五吸附组件733包括:第十一驱动部和第四吸盘,第十一驱动部设于第四滚珠丝杠731;第四吸盘设于第十一驱动部,第十一驱动部用于驱动第四吸盘上升或下降。

421.在该实施例中,第十一驱动部设置在第四滚珠丝杠731上,第四滚珠丝杠731可以

带动第十一驱动部移动。第四吸盘设置在第十一驱动部上,第十一驱动部可以带动第四吸盘上升或下降。

422.在取料过程中,第十一驱动部可以驱动第四吸盘下降,便于第四吸盘稳定地吸取第四待焊接腔体840。

423.本实施例中,第十一驱动部为气缸,在其它实施例中,第十一驱动部还可以为电机和齿轮的组合结构。

424.如图15所示,在一种可能的实施例中,后板焊接装置700还包括:基座780,基座780设于第二机架710,位于第三焊接位,基座780用于支撑第四待焊接腔体840的翻边。

425.在该实施例中,当第三转移组件720带动第四待焊接腔体840移动至第三焊接位时,基座780位于第四待焊接腔体840的翻边的下方,此时第九驱动部7212驱动第二支撑座7213下降,使得第四待焊接腔体840搭放在基座780上,第四待焊接腔体840与第三转移组件720分离。第三转移组件720可以返回承载下一个待焊接的第四待焊接腔体840,有利于提高焊接效率。

426.由于第四待焊接腔体840已经焊接了前板910,所以第四待焊接腔体840不易出现变形的形状发生,因此不需要第二支撑筋751对第四待焊接腔体840的形状进行支撑和矫正。

427.在一种可能的实施例中,物料生产系统还包括:折弯机940和马达支架焊接装置950,折弯机940用于将板材折弯,马达支架焊接装置950中的焊接用于将马达支架与折弯的板材进行焊接。

428.在本实用新型中,术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

429.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

430.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1