一种带孔锻件淬火热处理的方法与流程

1.本发明涉及一种带孔锻件淬火热处理的方法,属于个热加工锻件淬火冷却技术领域。

背景技术:

2.淬火是把金属成材或零件加热到相变温度以上,保温后,以大于临界冷却速度的急剧冷却,以获得马氏体组织的热处理工艺。淬火是为了得到马氏体组织,再经回火后,使工件获得良好的使用性能,以充分发挥材料的潜力。淬火的主要目的是提高金属成材或零件的机械性能。例如:提高工具、轴承等的硬度和耐磨性,提高弹簧的弹性极限,提高轴类零件的综合机械性能等;改善某些特殊钢的材料性能或化学性能。如提高不锈钢的耐蚀性,增加磁钢的永磁性等。淬火冷却时,除需合理选用淬火介质外,还要有正确的淬火方法,常用的淬火方法,主要有单液淬火,双液淬火,分级淬火、等温淬火,局部淬火等。

3.淬火冷却速度是一个能影响淬火质量并决定残余应力的重要因素,也是一个能对淬火裂纹赋于重要乃至决定性影响的因素。为了达到淬火的目的,通常必须加速零件在高温段内的冷却速度,并使之超过钢的临界淬火冷却速度才能得到马氏体组织。就残余应力而论,这样做由于能增加抵消组织应力作用的热应力值,故能减少工件表面上的拉应力而达到抑制纵裂的目的。其效果将随高温冷却速度的加快而增大。所以淬火冷却均匀性变得尤为关键。

4.在淬火冷却过程中冷却速度不均匀,高温下孔内聚集淬火液大量快速蒸汽汽化,大面积吸热造成内孔与外部存在一定压力差,使得材料内部孔表面不均匀的拉应力产生,加上目前淬火作业为人工水池冷却方式,控制影响因素大,存在于淬火件不同部位上能引起应力集中的因素(包括冶金缺陷在内),对淬火裂纹的产生都有促进作用,但只有在拉应力场内才会表现出来,尤其在内孔和外部表面冷却速度相差较大的情况下,内孔的应力裂纹更加容易产生,

5.因此,需要一种带孔锻件淬火热处理的方法以解决上述问题。

技术实现要素:

6.在热处理冷却过程中根据不同液体淬火液的使用,平衡内外部冷速差,平衡材料内外淬火过程中应力释放,降低内孔裂纹质量风险,降低报废率,同时缩短生产周期,提高生产效率,提供了一种带孔锻件淬火热处理的方法,其具体技术方案如下:包括

7.步骤一:根据待热处理锻件孔的结构和数量选用适用规格的出水工装,根据孔深度选择接装适用的加长管,原则上长度为产品孔深度的1/4为最佳。加长管长度包括200mm、400mm、600mm、800mm、1000mm五种规格,并与出水工装通过内外螺纹进行连接,再根据热处理工艺淬火冷却时间和材质特性选用合适的出水喷嘴类型,相互连接从而组成整体导流水装置的前端出水结构。

8.步骤二:加长管末端加装管道转接器将铁质直型钢管末端转换为软管,通过软管

依次连接有节流装置、扬程水泵,其中扬程水泵放入淬火液槽底部,在淬火冷却作业,起到淬火液循环使用的作用。选用的杨程水泵(5)参数包括流量:1-22m3/h、扬程:6-232m、功率:0.37-15kw、转速:2900r/min、口径:φ25-φ50、温度范围:-15℃-﹢120℃。

9.步骤三:扬程水泵与节流装置均连接电源,通过电动开关开启,并通过plc电气控制系统进行连接。

10.步骤四:将导流水装置的前端出水结构对应放入工件内孔中,扬程水泵淬火时放入淬火液槽中,执行热处理淬火冷却工序执行时,根据工艺要求设置节流参数,节流参数包括流速/通水、停止时间,通过plc电气控制系统开启扬程水泵以及节流装置,使其通电工作运行,并开启由11kw电机控制的淬火槽底部搅拌器开关,操作在淬火液上方的机械淬火架,使得产品缓慢浸入淬火液,根据零件热处理工艺要求,不同材质对应的液体淬火液有所不同,开始执行零件热处理淬火工序作业,使得淬火液体冲入内孔表面,对内孔表面循环降温,从而实现对页岩气压裂泵内孔热处理冷却降温作业。

11.有益效果:

12.本发明所述的锻件内孔热处理冷却方法,可用于各类液体淬火介质,适应现场能快速冷却操作。生产装置结构简单,易于操作,且有效降低热处理操作人员劳动强度,减少生产时间,缩短生产周期。

13.也可适用于材质不用的各类锻件,适合批量生产要求,提高了生产效率并降低报废率,在产品质量方面,减少热处理操作冷却过程中的人为因素影响,提高操作自动化,并通过生产实践的验证,实施效果较好。

14.这为锻件热处理工序过程内孔质量提供了有效的质量保证。

附图说明

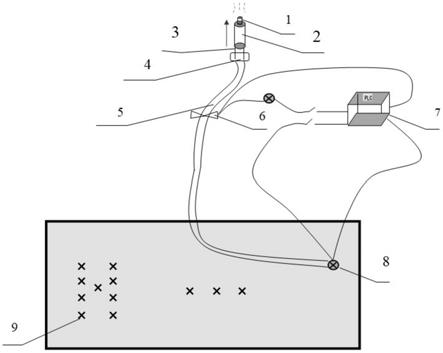

15.图1为本发明的带孔锻件淬火热处理的方法冷却装置技术示意图;

16.图2为实施例1检测锻件示意图;

17.图3为实施例2检测锻件示意图;

18.图4为实施例3检测锻件示意图;

19.图5为本发明的出水喷嘴对应图;5a-直通水型出水喷嘴,5b-散点型雾状出水喷嘴,5c-旋转水型喷嘴,5d-摆动水型喷嘴;

20.图6为本发明的锻件结构与出水工装的对应图;6-1a直筒单孔型工装,6-1b单一孔型锻件结构,6-2a直筒多孔型工装,6-2b单方向多孔型锻件结构,6-3a球形工装(4处出水口),6-3b多方向多孔锻件结构(三通/四通),6-4a球形工装(单处出水口),6-4b单方向盲孔锻件结构,6-5a球形工装(3处出水口),6-5b多方向盲孔锻件结构。

21.附图标记:1-水喷嘴,2-出水工装,3-加长管,4-管道转换器,5-软管,6-节流装置,7-plc电气控制系统,8-扬程水泵,9-搅拌器。

具体实施方式

22.下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

23.本带孔锻件淬火热处理的方法,包括

24.步骤一,组装前端出水结构:根据待热处理锻件孔的规格选用出水工装2,并根据孔深度选择加长管3,将加长管3与出水工装2安装连接,并在加长管3的末端安装水喷嘴1;

25.步骤二,组装后端控制结构:在加长管3末端加装管道转换器4,所述管道转换器4连接软管5,通过软管5依次连接节流装置6和扬程水泵8;

26.步骤三:完成电性连接:将扬程水泵8与节流装置6与电源连接,扬程水泵6和节流装置6通过plc电气控制系统7实现连接;

27.步骤四:将前端出水结构放入锻件的内孔中,扬程水泵8放入淬火槽底部,根据工艺要求设置节流参数,通过plc电气控制系统7开启扬程水泵8以及节流装置6,使其通电工作运行,并开启位于淬火槽底部的搅拌器9,操作在淬火液上方的机械淬火架,使得产品浸入淬火液,使得淬火液体冲入内孔表面,对内孔表面循环降温。

28.所述加长管是工件孔深的1/4。所述扬程水泵8选用参数包括流量:1-22m3/h、扬程:6-232m、功率:0.37-15kw、转速:2900r/min、口径:φ25-φ50、温度范围:-15℃-﹢120℃。所述水喷嘴1包括直通水型出水喷嘴、散点型雾状出水喷嘴,旋转水型喷嘴和摆动水型喷嘴。如图5所示。工件为单一孔型锻件结构时,选用直筒单孔型的出水工装;工件为单方向多孔型锻件结构时,选用直筒多孔型工装;工件为多方向多孔锻件结构式,选用单处出水口的球形工装;工件为多方向盲孔锻件结构时,选用3处出水口的球形工件。如图6所示。

29.实施例1:

30.检测锻件:油管挂、材质aisi 410、热处理方法为淬火加热

→

淬火

→

回火加热,热处理状态为粗加工后,淬火液体介质为f2000聚合物,中间1xφ70

±

1mm通孔已加工完成,进炉表面状态为粗加工表面,热处理工艺要求:

31.1.淬火加热时,入炉温度≤695℃,升温速度≤200℃/h。

32.2.回火加热时,入炉温度≤475℃,升温速度≤200℃/h。

33.3.固溶淬火时工件浸入淬火液至少上下动9分钟。

34.4.零件固溶淬火完成后转移至回火炉时间间隔时间不得超过85分钟。

35.步骤一:适用直筒单孔型工装加装直通水型出水喷嘴,选用200mm加长管通过内外螺纹与直筒单孔型工装尾部进行连接。

36.步骤二:加长管末端加装管道转接器,将铁质直型钢管末端转换为可接软管,通过软管依次连接有节流装置、扬程水泵,其中扬程水泵放入淬火液槽底部,在淬火冷却作业,起到淬火液循环使用的作用。选用的杨程水泵参数调整为流量:6m3/h、扬程:40m、功率:5kw、转速:1800r/min、口径:φ50mm、温度范围:-15℃-﹢120℃。

37.步骤三:再将扬程水泵与节流装置均连接电源。通过电动开关开启,并通过plc电气控制系统进行连接控制。

38.步骤四:将导流水装置应放入油管挂的内孔中,扬程水泵淬火时放入淬火液槽中,执行热处理淬火冷却工序执行时,根据工艺要求设置节流参数(通水6分钟,停止3分钟),通过plc电气控制系统开启扬程水泵以及节流装置,使其通电工作运行,并开启由11kw电机控制的淬火槽底部搅拌器开关,操作在淬火液上方的机械淬火架,使得产品缓慢浸入淬火液,根据零件热处理工艺要求,不同材质对应的液体淬火液有所不同,开始执行零件热处理淬火工序作业,使得淬火液体冲入内孔表面,对内孔表面循环降温,从而实现对页岩气压裂泵

内孔热处理冷却降温作业。

39.实施例2:

40.检测锻件:套管头、材质4340、热处理方法为加热

→

淬火

→

回火加热,热处理状态为粗加工后,淬火液体介质为水,中间5xφ80

±

1mm通孔已加工完成,进炉表面状态为粗加工表面,热处理工艺要求:

41.1.加热时,入炉温度≤545℃,升温速度≤200℃/h。

42.2.回火加热时,入炉温度≤428℃,升温速度≤200℃/h。

43.3.淬火时工件浸入淬火液至少上下动19分钟。

44.4.零件淬火完成后转移至回火炉时间间隔时间不得超过85分钟。

45.步骤一:适用直筒单孔型工装加装散点型雾状出水喷嘴,选用200mm加长管通过内外螺纹与直筒单孔型工装尾部进行连接。

46.步骤二:加长管末端加装管道转接器,将铁质直型钢管末端转换为可接软管,通过软管依次连接有节流装置、扬程水泵,其中扬程水泵放入淬火液槽底部,在淬火冷却作业,起到淬火液循环使用的作用。选用的杨程水泵参数调整为流量:6m3/h、扬程:40m、功率:5kw、转速:1800r/min、口径:φ50mm、温度范围:-15℃-﹢120℃。

47.步骤三:再将扬程水泵与节流装置均连接电源。通过电动开关开启,并通过plc电气控制系统进行连接控制。

48.步骤四:将导流水装置应放入油管挂的内孔中,扬程水泵淬火时放入淬火液槽中,执行热处理淬火冷却工序执行时,根据工艺要求设置节流参数(通水14分钟,停止4分钟),通过plc电气控制系统开启扬程水泵以及节流装置,使其通电工作运行,并开启由11kw电机控制的淬火槽底部搅拌器开关,操作在淬火液上方的机械淬火架,使得产品缓慢浸入淬火液,根据零件热处理工艺要求,不同材质对应的液体淬火液有所不同,开始执行零件热处理淬火工序作业,使得淬火液体冲入内孔表面,对内孔表面循环降温,从而实现对页岩气压裂泵内孔热处理冷却降温作业。

49.实施例3:

50.检测锻件:套管头、材质4140、热处理方法为淬火

→

回火加热,热处理状态为粗加工后,淬火液体介质为水,中间1xφ210

±

1mm,深610mm盲孔已加工完成,进炉表面状态为粗加工表面,热处理工艺要求:

51.1.加热时,入炉温度≤520℃,升温速度≤200℃/h。

52.2.回火加热时,入炉温度≤415℃,升温速度≤200℃/h。

53.3.淬火时工件浸入淬火液至少上下动12分钟。

54.4.零件淬火完成后转移至回火炉时间间隔时间不得超过75分钟。

55.步骤一:适用球型单口出水工装加装散点型雾状出水喷嘴,选用200mm加长管通过内外螺纹与直筒单孔型工装尾部进行连接。

56.步骤二:加长管末端加装管道转接器,将铁质直型钢管末端转换为可接软管,通过软管依次连接有节流装置、扬程水泵,其中扬程水泵放入淬火液槽底部,在淬火冷却作业,起到淬火液循环使用的作用。选用的杨程水泵参数调整为流量:6m3/h、扬程:40m、功率:5kw、转速:1800r/min、口径:φ50mm、温度范围:-15℃-﹢120℃。

57.步骤三:再将扬程水泵与节流装置均连接电源。通过电动开关开启,并通过plc电

气控制系统进行连接控制。

58.步骤四:将导流水装置应放入油管挂的内孔中,扬程水泵淬火时放入淬火液槽中,执行热处理淬火冷却工序执行时,根据工艺要求设置节流参数(通水9分钟,停止3分钟),通过plc电气控制系统开启扬程水泵以及节流装置,使其通电工作运行,并开启由11kw电机控制的淬火槽底部搅拌器开关,操作在淬火液上方的机械淬火架,使得产品缓慢浸入淬火液,根据零件热处理工艺要求,不同材质对应的液体淬火液有所不同,开始执行零件热处理淬火工序作业,使得淬火液体冲入内孔表面,对内孔表面循环降温,从而实现对页岩气压裂泵内孔热处理冷却降温作业。

59.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

60.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1