一种新型钢锭冒口、钢锭模具及利用钢锭模具的浇注方法与流程

1.本发明涉及钢锭浇注领域,尤其是一种钢锭冒口、钢锭模具及其浇注方法。

背景技术:

2.当前真空钢锭生产,使用分体式的锥形冒口进行生产,且锭身为带棱,冒口为圆形,如需要调整锭型,只能通过制作不同的工装工具来实现,导致大量工具库存,同时由于一般锭模生产成本较高,企业仅仅只会常备一些常用的锭身工具,不利于提高钢锭的利用率,同时由于冒口与锭身未能实现圆滑过渡,时常发生由于冒口合箱偏,导致的钢锭开箱环裂问题,不利于后续锻造生产。基于提高钢锭利用率,减少开箱环裂的需要,专用设计制作了一种新型的vc钢锭冒口设计图纸。通过新型冒口设计可以提升钢锭利用率1%~1.5%。

技术实现要素:

3.本发明需要解决的技术问题是提供一种新型钢锭冒口、钢锭模具及利用钢锭模具的浇注方法,提高钢锭利用率,减少开箱环裂的现象。

4.为解决上述技术问题,本发明所采用的技术方案是:一种新型钢锭冒口,包括上端的竖直圆筒部分和下端的向外延伸的圆滑过渡部分,竖直圆筒部分中心设置有圆柱空间,圆滑过渡部分内外均为带棱的锥形裙状结构。

5.本发明技术方案的进一步改进在于:竖直圆筒部分外壁内设置有夹层,夹层内填充保温材料。

6.一种钢锭模具,包括权利要求1~2所述的新型钢锭冒口,冒口下端设置有锭身,锭身外设置有凸棱,锭身外的凸棱与冒口的圆滑过渡部分的棱相对应。

7.一种利用钢锭模具的浇注方法,包括以下步骤:步骤1)确定冒口内隔热板高度,将隔热板插挂在冒口竖直部分;步骤2)将锭身及冒口进行对正并合箱,整体放入真空室,根据锭型的大小,标记冒口的浇注高度;步骤3)进行真空浇注,浇注至标记的冒口浇注高度,停浇;步骤4)开箱操作时,首先吊离冒口部位,其次将钢锭与钢锭模具本体整体吊装至开箱现场,倒转后将钢锭脱出,转热处理炉进行退火或缓冷处理。

8.由于采用了上述技术方案,本发明取得的技术进步是:本发明需要解决的技术问题是提供一种新型钢锭冒口、钢锭模具及其浇注方法,提高钢锭利用率,减少开箱环裂的现象。钢锭冒口设置了圆滑过渡部分,圆滑过渡部分的棱与锭身外设置有凸棱相对,冒口合箱不会偏斜,解决的钢锭开箱环裂的问题,有利于后续锻造生产。钢锭冒口的竖直圆筒部分外壁内设置有夹层,夹层内填充保温材料,提高了冒口的保温效果。

附图说明

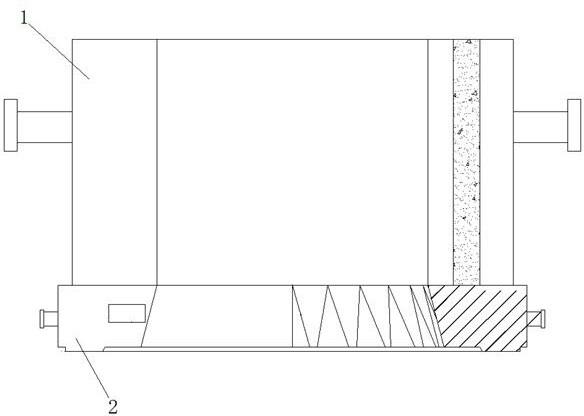

9.图1是本发明冒口外形图;图2是本发明冒口结构示意图;图3是本发明钢锭模具结构示意图;其中,1、竖直圆筒部分,2、圆滑过渡部分,3、锭身。

具体实施方式

10.下面结合实施例对本发明做进一步详细说明:一种新型钢锭冒口,包括上端的竖直圆筒部分1和下端的向外延伸的圆滑过渡部分2,竖直圆筒部分1中心设置有圆柱空间,圆滑过渡部分2内外均为带棱的锥形裙状结构,如图1所示。钢锭冒口设置的圆滑过渡部分的棱与锭身外设置有凸棱相对,冒口合箱不会偏斜,解决的钢锭开箱环裂的问题,有利于后续锻造生产。

11.其中如图2所示,竖直圆筒部分1外壁内设置有夹层,夹层内填充保温材料,提高了冒口的保温效果。

12.一种钢锭模具,如图3所示,包括冒口和设置在冒口下端的锭身,锭身外设置有凸棱,锭身外的凸棱与冒口的圆滑过渡部分的棱相对应。

13.一种利用钢锭模具的浇注方法,包括以下步骤:步骤1)确定冒口内隔热板高度,将隔热板插挂在冒口竖直部分;步骤2)将锭身及冒口进行对正并合箱,整体放入真空室,根据锭型的大小,标记冒口的浇注高度;步骤3)进行真空浇注,浇注至标记的冒口浇注高度,停浇;步骤4)开箱操作时,首先吊离冒口部位,其次将钢锭与钢锭模具本体整体吊装至开箱现场,倒转后将钢锭脱出,转热处理炉进行退火或缓冷处理。

14.本发明的新型钢锭冒口、钢锭模具及其浇注方法,提高钢锭利用率,减少开箱环裂的现象,通过新型冒口设计可以提升钢锭利用率1%~1.5%。

15.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1