一种可旋转液压分离钳的制作方法

[0001]

本实用新型涉及器械设备技术领域,尤其是涉及一种可旋转液压分离钳。

背景技术:

[0002]

液压分离钳的使用已替代了火焰氧气切割、电动切割机切割、锤子敲打等,改善了工作环境并且大大提高了工作效率,所以液压分离钳已经成为铸造行业不可或缺的设备。现有的结构操作方式单一,使用范围局限,不易满足实际生产中的多样化的需求。

技术实现要素:

[0003]

本实用新型主要是解决现有技术所存在的技术问题,从而提供了一种可旋转液压分离钳,通过改变现有结构,使液压分离钳可以进行多方向的灵活旋转,以满足在工作环境中,工件排列不规则,形状大小不一,作业空间有限制等条件下,作业人员可以通过灵活旋转液压分离钳来满足不同的作业要求。

[0004]

为实现上述目的,本实用新型提供如下技术方案:

[0005]

一种可旋转液压分离钳,包括钳头组件、机身、吊架组件;所述钳头组件包括钳芯、夹片、导向装置;所述钳芯的一端与连接杆相连接,所述连接杆的一端与活塞连接栓相连接,所述活塞连接栓与液压油缸上的活塞杆相连接,所述液压油缸安装于机身内;所述夹片分别位于钳芯的两侧,分别通过补助板固定于机身两侧,所述钳头组件的左侧设有导向装置,所述导向装置包括:机框、油缸筒、第一导向垫块、第二导向垫块;所述机框安装于钳头的大头端内,所述机框内设有凹槽,所述油缸筒安装于凹槽内,所述第一导向垫块位于机框与夹片之间的左侧,所述第二导导向垫块位于机框与夹片之间的右侧;所述吊架组件包括固定件、安装板,所述固定件通过螺母旋紧在机身上,所述安装板分别通过螺钉安装于固定件的两侧,所述吊架的安装端设有轴承,所述安装板上设有轴承安装孔,所述轴承通过螺栓固定于两侧的安装板上。

[0006]

优选地,所述轴承为深沟球轴承。

[0007]

优选地,所述安装板数量为2个,所述补助板数量为2个。

[0008]

具体地,所述安装板为l型结构。

[0009]

优选地,所述补助板为拱形结构,拱形两侧分别设有2个安装孔,一端用于安装夹片,另一端用于连接机身。

[0010]

优选地,所述钳头组件通过螺钉固定在机身上,所述钳头组件为尖嘴钳样式。

[0011]

优选地,所述夹片为2片,所述夹片上下度端面均安装有弹簧,所述弹簧通过螺钉固定在夹片上,所述弹簧外侧还设有弹簧盖。

[0012]

优选地,所述机身上还安装有液压管道。

[0013]

优选地,所述机身上还设有第一扶手、第二扶手;所述第一扶手位于机身的末端,所述第二扶手安装于机身的外侧,通过螺钉固定在机身上。

[0014]

本实用新型的积极进步效果在于:

[0015]

油缸筒放置在机框与之相对应的槽里,圆形的结构使得两者之间实现了旋转功能。机框槽里事先涂抹了润滑脂,大大减小了油缸筒与机框之间的摩擦阻力,降低了两者的损耗。

[0016]

在机框与夹片相对应的位置安装有导向垫块,使得夹片与导向垫块直接接触,易损件由机框更换为导向垫块,减小了后期的保养成本。槽内涂抹润滑脂,减小了夹片与导向垫块的摩擦,使得夹片向两侧运动更为平滑。

[0017]

在吊架与选择固定机构之间设置的深沟球轴承,使得浇冒口分离钳与吊架之间实现145

°

的自由旋转。

[0018]

上述实现了在工件排列不规则,形状大小不一,作业空间有限制等限制条件下,作业人员可以通过灵活旋转液压分离钳来满足不同的作业要求。

附图说明

[0019]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0020]

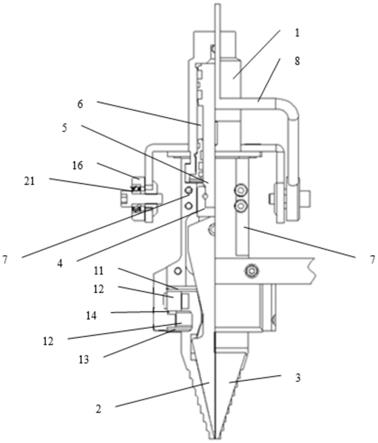

图1为本实用新型的一种可旋转液压分离钳的半剖结构示意图;

[0021]

图2为本实用新型的一种可旋转液压分离钳的整体结构示意图;

[0022]

图3为本实用新型的油缸筒结构示意图;

[0023]

图4为本实用新型的机框结构示意图;

[0024]

1.机身、2.钳芯、3.夹片、4.连接杆5.活塞连接栓、6.液压油缸、 7.补助板、8.吊架、9.弹簧盖、11.机框、12.油缸筒、 13.第一导向垫块、14.第二导向垫块、15.固定件、16.安装板、 17.第一扶手、18.第二扶手、20.液压管道、21.深沟球轴承

具体实施方式

[0025]

下面结合附图对本实用新型的优选实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

[0026]

如图1-图4所示一种可旋转液压分离钳,包括钳头组件、机身1、吊架组件;所述钳头组件包括钳芯2、夹片3、导向装置;所述钳芯2的一端与连接杆 4相连接,所述连接杆4的另一端与活塞连接栓5相连接,所述活塞连接栓5与液压油缸6上的活塞杆相连接,所述液压油缸6安装于机身1内;所述夹片3 分别位于钳芯2的两侧,分别通过补助板7固定于机身1两侧,所述钳头组件的左侧设有导向装置,所述导向装置包括:机框11、油缸筒12、第一导向垫块 113、第二导向垫块14;所述机框11安装于钳头组件的大头端内,所述机框11 内设有凹槽,所述油缸筒12安装于凹槽内,所述第一导向垫块13位于机框11 与夹片3之间的左侧,所述第二导向垫块14位于机框11与夹片3之间的右侧;所述吊架组件包括固定件15、安装板16,所述固定件15通过螺母旋紧在机身1 上,所述安装板16分别通过螺钉安装于固定件15的两侧,所述吊架8的安装端设有轴承,所述安装板16上设有轴承安装孔,所述轴承通过螺栓固定于两侧的安装板16上。

[0027]

所述轴承为深沟球轴承21。

[0028]

所述安装板16数量为2个,所述补助板7数量为2个,所述油缸筒12数量为2个。

[0029]

所述安装板16为l型结构.

[0030]

所述补助板7为拱形结构,拱形两侧分别设有2个安装孔,一端用于安装夹片3,另一端用于连接机身1。

[0031]

所述钳头组件通过螺钉固定在机身1上,所述钳头组件为尖嘴钳样式。

[0032]

所述夹片3为2片,所述夹片3上下度端面均安装有弹簧,所述弹簧通过螺钉固定在夹片3上,所述弹簧外侧还设有弹簧盖9。

[0033]

所述机身上还安装有液压管道20。

[0034]

所述机身上还设有第一扶手17、第二扶手18;所述第一扶手17位于机身1 的末端,所述第二扶手18安装于机身的外侧,通过螺钉固定在机身1上。

[0035]

本实用新型的积极进步效果在于:

[0036]

油缸筒放置在机框与之相对应的槽里,圆形的结构使得两者之间实现了旋转功能。机框槽里事先涂抹了润滑脂,大大减小了油缸筒与机框之间的摩擦阻力,降低了两者的损耗。

[0037]

在机框与夹片相对应的位置安装有导向垫块,使得夹片与导向垫块直接接触,易损件由机框更换为导向垫块,减小了后期的保养成本。槽内涂抹润滑脂,减小了夹片与导向垫块的摩擦,使得夹片向两侧运动更为平滑。

[0038]

在吊架与选择固定机构之间设置的深沟球轴承,使得浇冒口分离钳与吊架之间实现145

°

的自由旋转。

[0039]

实现了在工件排列不规则,形状大小不一,作业空间有限制等限制条件下,作业人员可以通过灵活旋转液压分离钳来满足不同的作业要求。

[0040]

本实用新型中,上述优先条件在符合本领域常识的基础上可任意组合,即得本实用新型的最佳实施例。

[0041]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1