汽车板簧自动淬火线的制作方法

1.本实用新型涉及一种汽车板簧自动淬火线,属于板簧轧机技术领域。

背景技术:

2.汽车板簧在生产过程中需要进行淬火,目前淬火为板簧在淬火炉进行加热后,然后放入淬火机上,由淬火机放入到淬火油池中进行淬火,淬火完后后取出,然后放到回火炉中进行回火。但是传统的板簧淬火线,设备占地面积大,设备数量多,操作工人多,劳动强度很大,不便于实现自动化。

技术实现要素:

3.本实用新型提供一种汽车板簧自动淬火线,解决目前板簧淬火线,设备占地面积大,设备数量多,操作工人多,劳动强度很大,不便于实现自动化的问题。

4.本实用新型涉及一种汽车板簧自动淬火线,包括淬火油池,淬火油池的顶部设有全自动框架式摇摆升降淬火机,淬火油池两端分别设有淬火炉和回火炉,淬火油池一侧设有沥油冷却装置和热校直机,淬火炉出料端设有把板簧从淬火炉搬运至热校直机的机器人一,淬火油池一端设有把板簧从热校直机搬运到全自动框架式摇摆升降淬火机然后在板簧淬火完成后搬运到沥油冷却装置上的机器人二,淬火油池另一端设有把板簧从沥油冷却装置搬运到回火炉上的机器人三,淬火油池一侧设有输送机器人二和机器人三左右移动的行走机构。

5.全自动框架式摇摆升降淬火机包括底架和夹齿安装架,底架上固定有支架,夹齿安装架上设有夹齿总成,支架上设有可以上下滑动的滑动支撑块,滑动支撑块连接有升降装置,夹齿安装架的两侧通过支撑轴转动安装在滑动支撑块上,夹齿安装架的后侧设有可以调节前后位置的摇摆驱动装置。夹齿安装架、摇摆驱动装置和升降装置均设有两套,两套装置中的升降装置同步升降,两套装置的摇摆驱动装置不同步,可以防止同步产生较大的油面波纹,造成油液溅出。

6.升降装置包括安装在支架上的提升油缸,提升油缸的活塞杆端连接有链条,支架的顶部转动安装有收卷轴,收卷轴上固定安装有链轮,链条另一端绕过链轮与滑动支撑块连接。可以通过提升油缸拉动链条,从而带动滑动支撑块升降,从而带动夹齿组件升降。

7.所述摇摆驱动装置包括竖直固定在夹齿安装架后侧的导向滑轨一,导向滑轨一内设有上下滑动的导向滚轮,导向滑轨一两侧设有u型滑槽,导向滚轮可在滑槽内上下滚动,导向滚轮不可前后和左右移动,在升降装置带动夹齿安装架上下升降时,导向滚轮在滑槽内上下移动,导向滑轨一的下端后侧设有连接座,连接座的前端为u型,两侧的导向滚轮转动安装在连接座上,连接座后端铰接有摇杆,摇杆的后端铰接有偏心轮,偏心轮连接有摇摆驱动电机,摇摆驱动电机下端安装有支撑板,支撑板两侧设有导向轨道,支撑板两侧可以沿着导向轨道前后移动,导向轨道固定在底架上,底架后端铰接有调节油缸一,调节油缸一的活塞杆端与支撑板铰接,可以利用调节油缸一的伸缩来调节支撑板的位置,调节油缸另外

的作用:当用于取料时,调节油缸伸出;目的便于机器人放料。

8.摇杆两侧的连接座上固定有导向伸缩杆,导向伸缩杆后端固定在支撑板上,摇杆摇摆更加稳定,摇摆驱动电机连接有减速器,减速器的输出轴连接偏心轮,换向安装更加方便。

9.滑动支撑块的下端内侧固定有支撑套,支撑轴转动安装在支撑套内,支架上设有供滑动支撑块上下滑动的滑槽,滑槽为u型,前后两侧的滑槽配合容纳滑动支撑块,滑槽内设有升降滚轮,升降滚轮转动安装在滑动支撑块的前后两侧。通过升降滚轮的升降导向支撑,可以使得升降更加稳定。

10.滑动支撑块内侧转动安装有辅助支撑轮,可以使得升降更加稳定,辅助支撑轮紧贴滑槽内端前后侧壁,收卷轴的外侧设有防护罩,防护罩固定在支架的顶部,防护罩对链轮和链条进行保护,且防止暴露,减少灰尘影响,滑槽的上部和下部均设有位置传感器,位置传感器连接有plc控制器,plc控制器连接提升油缸、摇摆驱动电机和调节油缸一,可以自动控制升降和摇摆。夹紧油缸与电磁阀相连,plc控制电磁阀。

11.夹齿总成包括铰接在夹齿安装架前端上部的夹紧油缸,夹紧油缸的下端铰接有可以上下移动的夹紧板,夹紧板的下端和夹齿安装架下端均设有多个相对设置成弧形排列的夹齿,夹齿上设有条形的调节孔,调节孔内设有固定螺栓,夹齿外侧的多个定位块,每个定位块的后侧设有多个定位螺栓,定位螺栓上设有锁紧螺母,定位块上设有紧固螺栓,定位块前端通过固定螺栓与夹齿固定。板簧在成型过程中,上、下夹齿始终处于锁紧定位状态,提高了板簧弧高的稳定性和精度要求。减少了由于弧高不稳定造成的重新调模,提高了生产效率。保证了板簧的装配精度,提高了产品质量。上、下定位块由于前端固定,后端定位,有效保证不松动。夹紧油缸连接plc控制器。

12.每个所述定位块的后侧设有定位键,定位块的后端设有向下的翻边,翻边上设有与定位螺栓配合的螺纹孔,定位块后端上设有供固定螺栓穿过的安装孔一,定位块的前端设有供固定螺栓穿过的安装孔二,每个夹齿的后端设有定位平面。

13.夹紧板的后侧固定有多个导向套,导向套内孔中设有导向杆,导向杆两端固定在夹齿安装架上。夹紧板升降更加稳定。

14.底架的底部四角固定有连接板,连接板固定安装在淬火油池的顶部。

15.所述热校直机包括校直机架,校直机架的顶部固定有定夹板,定夹板的下方设有多个固定在校直机架上的校直支撑板,校直机架上滑动设有活动架,活动架后端铰接有校直油缸,校直油缸的下端与校直机架固定,活动架内端固定有与定夹板平行的动夹板,校直机架上固定有长度定位油缸,长度定位油缸的活塞杆端连接有长度定位板,长度定位板位于定夹板和定夹板的上方。设有长度定位装置可以使得校直时更加准确。长度定位油缸可以换成伺服电机,利用伺服电机驱动丝杠螺母副运动。

16.校直机架上固定有与定夹板平行的导向滑杆,导向滑杆上设有滑动定位座,滑动定位座与长度定位板固定,滑动定位座与长度定位油缸的活塞杆铰接;动夹板与定夹板之间设有中间隔板,中间隔板的后端固定有连接架,连接架的两段固定有调节滑套,调节滑套内设有固定在校直机架上的调节导向杆,调节滑套的底部铰接有调节油缸二,调节油缸二的后端铰接在校直机架上,调节油缸二外侧设有固定在校直机架上的防护板;定夹板和动夹板的上方设有两块压板,两个压板的一端底部固定有升降支撑板,升降支撑板的底部固

定有升降压紧油缸,升降压紧油缸固定在校直机架上;升降支撑板的两端底部固定有升降导向杆,升降导向杆上套有升降导向套,升降导向套固定在校直机架上;活动架的底部固定有导向滑块,校直机架上固定有与导向滑块配合的导向滑轨二。双片校直机兼有校直双片和单片簧的功能,双片热校直机位于淬火机与淬火炉之间,主要是对淬火加热后的长片进行校直。板簧由淬火炉加热后,经机器人一送到双片热校直机。机器人一、二、三的型号为ms165。校直时可以通过压板压住顶部,校直效果更好。

17.沥油冷却装置包括沥油冷却架,沥油冷却架中间设有倾斜的安装架板,安装架板顶部设有多个成阶梯状排布的冷却平台,冷却平台为外侧高于内侧倾斜设置,沥油冷却架的左右两侧设有对着冷却平台吹的冷却风机,沥油冷却架的底部设有接油槽;安装架板的底部固定有连接架板,连接架板的两端固定在沥油冷却架上,沥油冷却架上设有多个长条状的沥油孔;每个沥油孔的后侧固定有多个竖直的挡油板;连接架板的下方设有倾斜的遮挡板;接油槽的底部为外侧高于内侧的倾斜式设置;接油槽的内端底部设有放油管,放油管上设有阀门;接油槽的外侧顶部固定有防漏挡板。可以把板簧通过机器人二抓取放到冷却平台上,冷却平台上的板簧在竖直方向上没有遮挡,淬火油直接滴到接油槽内,并且冷却时通过冷却风机吹,加快冷却速度。

18.淬火油池上设有氧化皮清理装置,氧化皮清理装置包括设置在淬火油池一侧底部的输送槽,输送槽内设有螺旋绞龙,输送槽的内侧淬火油池底壁为倾斜设置,输送槽出料端的淬火油池内设有低于输送槽的收集槽,收集槽的顶部固定有收集支架,收集支架和收集槽侧壁上均转动安装有收集转轴,收集转轴上固定有收集链轮,多个收集链轮通过收集链条连接,此收集链条成环形,收集链条外侧固定有多个收集刮板,收集刮板上设有沥油孔,收集刮板的四周设有翻沿,其中一个收集转轴连接有收集驱动电机;淬火油池两端设有搅拌器,搅拌器连接有搅拌电机;淬火油池内设有抽油管,抽油管连接有抽油泵;输送槽的顶部固定有防护网。螺旋绞龙连接有输送电机,收集支架上端下方设有接料槽。可以方便的收集淬火油池内的氧化皮,清理氧化皮更加方便快捷。淬火油池设有两个,每个淬火油池上均设有全自动框架式摇摆升降淬火机,双片的热校直机在两台淬火油池之间的一端,沥油输送装置在两台淬火油池之间中心线上偏右位置。机器人二和机器人三在两台淬火油池之间中心线上中心位置。行走机构平行设置在两淬火油槽中间,行走机构包括行走滑轨,行走滑轨上设有两个行走滑板,机器人二和机器人三分别固定在两个行走滑板上,行走滑板上固定有行走驱动电机,行走驱动电机固定连接有行走齿轮,行走齿轮连接固定在行走滑轨上的行走齿条。

19.本实用新型,具有以下有益效果:

20.此装置占地面积小,便于油烟收集并净化处理,也大大提高了生产效率。采用机器人上料,极大降低了劳动强度,提高了产量,并能保证定位精度,从而提升产品质量。通过全自动框架式摇摆升降淬火机可以在板簧浸入淬火油池后带动其进行往复摇摆运动,淬火效果更好,并且摇摆运动可以搅动淬火油流动,完成搅拌动作,加快淬火效率,另外摇摆驱动机构可以根据需要调节整体的前后位移,方便进料。

附图说明

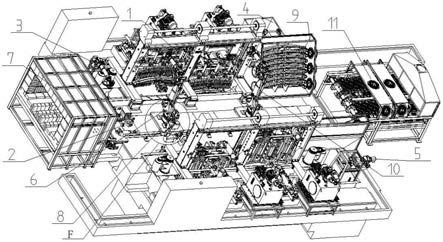

21.图1为本实用新型立体结构示意图;

22.图2为本实用新型俯视结构示意图;

23.图3为全自动框架式摇摆升降淬火机前侧立体结构示意图;

24.图4为全自动框架式摇摆升降淬火机后侧立体结构示意图;

25.图5为全自动框架式摇摆升降淬火机后视结构示意图;

26.图6为全自动框架式摇摆升降淬火机俯视结构示意图;

27.图7为图3中a处的放大结构示意图;

28.图8为图4中b处的放大结构示意图;

29.图9为图4中c处的放大结构示意图;

30.图10为夹齿总成的结构示意图;

31.图11为图10中d处的放大结构示意图;

32.图12为定位块的结构示意图;

33.图13为图6中e处的放大结构示意图;

34.图14为热校直机的立体结构示意图;

35.图15为热校直机的主视结构示意图;

36.图16为热校直机的后视结构示意图;

37.图17为热校直机的俯视结构示意图;

38.图18为沥油冷却装置立体结构示意图;

39.图19为沥油冷却装置主视结构示意图;

40.图20为沥油冷却装置左视结构示意图;

41.图21为图1中f处的放大结构示意图;

42.图22为氧化皮清理装置的立体结构示意图;

43.图23为氧化皮清理装置的主视结构示意图;

44.图24为氧化皮清理装置的俯视结构示意图;

45.图25为氧化皮清理装置的右视结构示意图;

46.图中:1、全自动框架式摇摆升降淬火机,101、支架,102、防护罩,103、夹紧油缸, 104、夹齿安装架,105、夹紧板,106、导向套,107、辅助支撑轮,108、支撑套,109、导向伸缩杆,110、调节油缸一,111、摇杆,112、底架,113、夹齿,114、滑动支撑块,115、固定螺栓,116、升降滚轮,117、提升油缸,118、导向滑轨一,119、导向滚轮,120、连接座,121、导向轨道,122、支撑板,123、偏心轮,124、摇摆驱动电机,125、减速器,126、导向杆,127、链轮,128、收卷轴,129、调节孔,130、定位块,131、锁紧螺母,132、定位螺栓,133、定位键,134、紧固螺栓,135、支撑轴,2、热校直机,201、长度定位油缸, 202、滑动定位座,203、长度定位板,204、导向滑杆,205、校直油缸,206、动夹板,207、压板,208、校直机架,209、调节油缸二,210、活动架,211、导向滑块,212、导向滑轨二, 213、调节导向杆,214、调节滑套,215、连接架,216、校直支撑板,217、定夹板,218、中间隔板,219、防护板,220、升降导向杆,221、升降压紧油缸,222、升降支撑板,3、机器人一,4、淬火油池,5、氧化皮清理装置,501、输送电机,502、搅拌器,503、收集支架, 504、收集驱动电机,505、收集转轴,506、接料槽,507、收集链轮,508、收集槽,509、输送槽,510、搅拌电机,511、收集刮板,512、抽油管,513、螺旋绞龙,514、收集链条, 515、防护网,6、机器人二,7、淬火炉,8、行走机构,801、行走滑轨,802、行走滑板, 803、行走驱动电机,804、行走齿条,9、沥油冷却装置,901、安装架板,902、沥油冷却架, 903、冷

却风机,904、沥油孔,905、连接架板,906、防漏挡板,907、冷却平台,908、遮挡板,909、接油槽,910、挡油板,10、机器人三,11、回火炉。

具体实施方式

47.下面结合实施例对本实用新型作进一步的说明。

48.如图1至图25所示,本实用新型为汽车板簧自动淬火线,包括淬火油池4,淬火油池4 的顶部设有全自动框架式摇摆升降淬火机1,淬火油池4两端分别设有淬火炉7和回火炉11,淬火油池4一侧设有沥油冷却装置9和热校直机2,淬火炉7出料端设有把板簧从淬火炉7 搬运至热校直机2的机器人一3,淬火油池4一端设有把板簧从热校直机2搬运到全自动框架式摇摆升降淬火机1然后在板簧淬火完成后搬运到沥油冷却装置9上的机器人二6,淬火油池4另一端设有把板簧从沥油冷却装置9搬运到回火炉11上的机器人三10,淬火油池4 一侧设有输送机器人二6和机器人三10左右移动的行走机构8。

49.簧片加热从淬火炉7出炉后,由机器人一3抓取放到热校直机2上,在热校直机2上进行宽度和长度的定位,机器人二6从热校直机2上取出,空中翻转180

°

放到全自动框架式摇摆升降淬火机1上,压紧,将板簧弯曲成型。下降到淬火油池4内,簧片在油槽内冷却。冷却的同时可以带动板簧摇摆,加速冷却,冷却时间到后,全自动框架式摇摆升降淬火机1 抬起,机器人二6将簧片取出放到沥油冷却装置9上,在沥油冷却装置9进行风冷冷却沥油,再由机器人三10放到回火炉11的输送链上。一台机器人照看4台淬火机,按4片/分钟,3 台机器人实现8片/分钟的效率,24小时工作。传统的人工生产要至少2人照看4台淬火机, 1人从油槽到回火炉放料,还需要三班轮换,仅达到一半的产量。淬火时人工放片也存在两片放料时间有差异,越厚重的簧片间隔时间越长,大大影响簧片的产品质量。由于是重体力劳动,高温加油烟的作业环境,工人容易出现腰椎及呼吸道方面的职业病。

50.淬火炉7出料端放置一台机器人一3,双片的热校直机2在两台淬火油池4之间的一端,沥油冷却装置9在两台淬火油池偏右端位置。机器人二6和机器人三10在两台淬火油池4之间中心线上中心位置。通过行走机构输送其左右运动。

51.全自动框架式摇摆升降淬火机1包括底架112和夹齿安装架104,底架112上固定有支架101,夹齿安装架104上设有夹齿总成,支架101上设有可以上下滑动的滑动支撑块114,滑动支撑块114连接有升降装置,夹齿安装架104的两侧通过支撑轴135转动安装在滑动支撑块114上,夹齿安装架104的后侧设有可以调节前后位置的摇摆驱动装置。

52.升降装置包括安装在支架101上的提升油缸117,提升油缸117的活塞杆端连接有链条,支架101的顶部转动安装有收卷轴128,收卷轴128上固定安装有链轮127,链条另一端绕过链轮127与滑动支撑块114连接;所述摇摆驱动装置包括竖直固定在夹齿安装架104后侧的导向滑轨一118,导向滑轨一118内设有上下滑动的导向滚轮119,导向滑轨一118的下端后侧设有连接座120,导向滚轮119转动安装在连接座120上,连接座120后端铰接有摇杆111,摇杆111的后端铰接有偏心轮123,偏心轮123连接有摇摆驱动电机124,摇摆驱动电机124 下端安装有支撑板122,支撑板122两侧设有导向轨道121,导向轨道121固定在底架112上,底架112后端铰接有调节油缸一110,调节油缸一110的活塞杆端与支撑板122铰接。

53.摇杆111两侧的连接座120上固定有导向伸缩杆109,导向伸缩杆109后端固定在支撑板122上,摇摆驱动电机124连接有减速器125,减速器125的输出轴连接偏心轮123,滑动

支撑块114的下端内侧固定有支撑套108,支撑轴135转动安装在支撑套108内,支架101 上设有供滑动支撑块114上下滑动的滑槽,滑槽内设有升降滚轮116,升降滚轮116转动安装在滑动支撑块114的前后两侧。

54.滑动支撑块114内侧转动安装有辅助支撑轮107,辅助支撑轮107紧贴滑槽内端前后侧壁,收卷轴128的外侧设有防护罩102,防护罩102固定在支架101的顶部,滑槽的上部和下部均设有位置传感器,位置传感器连接有plc控制器,plc控制器连接提升油缸117、摇摆驱动电机124和调节油缸一110,夹齿总成包括铰接在夹齿安装架104前端上部的夹紧油缸103,夹紧油缸103的下端铰接有夹紧板105,夹紧板105的下端和夹齿安装架104下端均设有多个相对设置成弧形排列的夹齿113,夹齿113上设有条形的调节孔129,调节孔129内设有固定螺栓115,夹齿113外侧的多个定位块130,每个定位块130的后侧设有多个定位螺栓132,定位螺栓132上设有锁紧螺母131,定位块130上设有紧固螺栓134,定位块130前端通过固定螺栓115与夹齿113固定。

55.每个所述定位块130的后侧设有定位键133,定位块130的后端设有向下的翻边,翻边上设有与定位螺栓132配合的螺纹孔,定位块130后端上设有供固定螺栓115穿过的安装孔一,定位块130的前端设有供固定螺栓115穿过的安装孔二,每个夹齿113的后端设有定位平面,夹紧板105的后侧固定有多个导向套106,导向套106内孔中设有导向杆126,导向杆 126两端固定在夹齿安装架104上,底架112的底部四角固定有连接板,连接板固定安装在淬火油池4的顶部。

56.夹齿定位调节动作原理:

57.把上下的定位块130利用紧固螺栓134固定在夹紧板105和夹齿安装架104上,然后定位块130的后端利用定位键133顶住,然后板簧上、下的夹齿113调整好后,把定位块130 利用后侧的固定螺栓115固定在夹齿113上,通过上、下的定位块30上的定位螺栓132分别对每一个夹齿113进行定位压紧,然后通过锁紧螺母131锁紧,定位块130前端由固定螺栓 115夹紧,后端由定位键133对其定位,这样夹齿113除了夹紧力外,还对其进行了定位,夹齿113在受力状态下就不会产生松动现象,从而保证了产品质量。

58.全自动框架式摇摆升降淬火机1在工作时,提升气缸收缩117,带者链条向下移动,然后链条另一端提着滑动支撑块114向上移动,从而带动整个夹齿安装架104向上运动,夹齿安装架104在向上运动时导向滚轮119在导向滑轨118的竖直滑槽内进行滚动,当夹齿组件升到最高位置后,提升气缸117停止,机器人二6将板簧从热校直机2上取下放置到上下夹齿之间,因为重力,板簧下部贴在下方的夹齿113上,然后夹紧气缸103伸出,带动夹紧板 105下移,上下方的夹齿113完成对板簧的夹紧,然后提升气缸117伸出,夹齿安装架104 在自身重力作用下下降,下方的板簧落入到淬火油池中,当落到位置后提升油缸117停止,然后摇摆驱动电机124转动,带动偏心轮123转动,从而带动摇杆111运动,然后带动整个夹齿安装架104绕着支撑轴135处摆动,不仅对油池进行搅拌,且板簧处于运动状态,充分与淬火油接触,淬火效率更高,淬火效果更好,另外可以通过调节气缸110的伸出和收缩,可以调节夹齿安装架104的摇摆幅度,当淬火完成后,提升气缸117收缩,带者链条向下移动,然后链条另一端提着滑动支撑块114向上移动,从而带动整个夹齿安装架104向上运动,提出淬火完的板簧,然后机器人二6将板簧取出放到沥油输送装置3上,然后放入新的板簧进行下一次淬火。

907倾斜设置,方便沥油,且防止板簧掉落,另外配合冷却风机903加速进行冷却,冷却完成后行走机构8驱动机器人三10到沥油冷却装置9处,把沥油冷却后的板簧夹取下,然后行走机构8驱动机器人三10到回火炉11处,把板簧放到回火炉11的进料链上。

65.淬火油池4上设有氧化皮清理装置5,氧化皮清理装置5包括设置在淬火油池4一侧底部的输送槽509,输送槽509内设有螺旋绞龙513,输送槽509的内侧淬火油池4底壁为倾斜设置,输送槽509出料端的淬火油池4内设有低于输送槽509的收集槽508,收集槽508的顶部固定有收集支架503,收集支架503和收集槽508侧壁上均转动安装有收集转轴505,收集转轴505上固定有收集链轮507,多个收集链轮507通过收集链条514连接,此收集链条 514成环形,收集链条514外侧固定有多个收集刮板511,收集刮板511上设有沥油孔,收集刮板511的四周设有翻沿,其中一个收集转轴505连接有收集驱动电机504;淬火油池4两端设有搅拌器502,搅拌器502连接有搅拌电机510;淬火油池4内设有抽油管512,抽油管 512连接有抽油泵;输送槽509的顶部固定有防护网515,螺旋绞龙513连接有输送电机501,收集支架503上端下方设有接料槽506。

66.氧化皮清理装置5工作时,淬火油池4内的氧化皮落到底壁上,由于底壁倾斜设置,会顺着底壁滑道输送槽509内,然后输送电机501带动螺旋绞龙513启动,把氧化皮输送到收集槽508内,这时收集驱动电机504转动,带动收集转轴505转动,从而带动收集链轮507 转动,带动收集链轮514上的收集刮板511运动,刮取收集槽508内的氧化皮,把氧化皮输送到接料槽506内。淬火油池4设置有两个,行走机构8平行设置在两淬火油池4中间,行走机构8包括行走滑轨801,行走滑轨801上设有两个行走滑板802,机器人二6和机器人三 10分别固定在两个行走滑板802上,行走滑板802上固定有行走驱动电机803,行走驱动电机803固定连接有行走齿轮,行走齿轮连接固定在行走滑轨801上的行走齿条804。行走机构8结构简单,移动方便。

67.综上所述,本实用新型此装置占地面积小,便于油烟收集并净化处理,也大大提高了生产效率。采用机器人上料,极大降低了劳动强度,提高了产量,并能保证定位精度,从而提升产品质量。通过全自动框架式摇摆升降淬火机可以在板簧浸入淬火油池后带动其进行往复摇摆运动,淬火效果更好,并且摇摆运动可以搅动淬火油流动,完成搅拌动作,加快淬火效率,另外摇摆驱动机构可以根据需要调节整体的前后位移,方便进料。

68.在本实用新型的描述中,术语“内”、“外”、“纵向”、“横向”、“上”、“下”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型而不是要求本实用新型必须以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1