一种浇铸模具的制作方法

1.本技术涉及模具技术的领域,尤其是涉及一种浇铸模具。

背景技术:

2.模具在机械行业中用起到非常重要的作用,模具一般包括上模和下模构成,上模和下模互相吻合,形成用于浇铸产品的浇铸腔。

3.相关技术中,上模和下模一般通过两边的气缸将上模和下模互相抵住,从而在上模和下模之间形成用于浇铸产品的腔体,从腔体的入口灌入原料之后进行降温脱模,从而得到产品。上模和下模在合模的时候,容易发生错位,需要在上模和下模上设置有定位装置,才能保证上下模合模的时候定位准确,现有的模具定位装置有很多,一般都是采用导向杆和导向孔进行导向合模。

4.针对上述中的相关技术,发明人认为,导向杆在使用一段时间后,容易发生表面磨损,从而导致上模和下模在合模时候不管是否偏掉,都会合在一起,从而有可能导致后续产品出现质量问题。

技术实现要素:

5.为了提高上下模之间合模能够准确定位,本技术提供一种浇铸模具。

6.本技术提供的一种浇铸模具采用如下的技术方案:

7.一种浇铸模具,包括上模和下模,所述上模与所述下模之间设置有用于压紧所述上模与所述下模的压紧组件;所述上模、下模互相吻合后在所述上模和下模之间形成用于浇铸产品的浇铸腔;所述上模和下模之间设置有用于引导上模、下模互相吻合的导向组件;所述下模边缘设置有竖直的引导板,所述引导板与所述上模之间设置有定位组件,所述定位组件包括开设于所述引导板上的第一槽和设置于所述上模侧边的第二槽,所述第二槽内设置有限位块,所述限位块与所述第一槽配合,所述限位块与所述第二槽之间设置有驱动件,所述限位块上设置有引导斜面。

8.通过采用上述技术方案,本技术在上模与下模之间设置了定位组件,即使在导向组件受磨损严重的情况下,通过上模上的限位块与下模上设置的第一槽配合,始终将上模与下模进行标准定位,提高上下模之间合模的准确性,从而提高浇铸产品质量。

9.可选的,所述限位块包括位于所述第二槽内的第一端部和位于第二槽外的第二端部,所述第一端部与所述第二槽的内壁之间设置有驱动件。

10.通过采用上述技术方案,通过驱动件控制限位块自动进入第一槽中,提高自动化程度,结构简单,方便维护。

11.可选的,所述第二端部上设置有所述引导斜面,所述引导斜面呈从第二端向第一端方向斜向上倾。

12.通过采用上述技术方案,引导斜面呈从第二端向第一端方向斜向上倾设置,在限位块进入第一槽的时候,通过引导斜面实现限位块滑出第一槽中,在浇铸完成之后,上模收

到向上的力时,限位块被上模带动,再通过引导斜面实现限位块滑出第一槽。

13.可选的,所述第一槽内部形状与所述第二端相符合,所述第一槽内设置有与所述引导斜面相贴合面贴合。

14.通过采用上述技术方案,第一槽与限位块的第二端配合,在上模不受到竖直向上的驱动力的情况下,在驱动件的支撑限位块与第一槽配合,使得引导斜面和贴合面贴合更加紧密,减小上下模之间的错位,提高上下模的定位准确定。

15.可选的,所述引导板与所述限位块之间设置有用于所述限位块在所述引导板上滑移的轨道,所述轨道包括竖直设置于所述引导板上的第一凸条和第二凸条,所述第一凸条与所述第二凸条的间距与所述限位块的宽度相符。

16.通过采用上述技术方案,限位块通过轨道进行滑移限位,减少限位块滑移发生偏移的可能,在上下模合模时候能够使得限位块快速进入第一槽中,提高合模效率。

17.可选的,所述上模与下模之间设置有用于上模与下模合模时矫正的矫正组件,所述矫正组件包括设置于所述上模相对于所述下模一面上的矫正块和设置于所述下模相对于所述上模一面上的矫正槽,所述矫正块与所述矫正槽配合。

18.通过采用上述技术方案,矫正组件用于进一步减小上下模合模时发生偏移的可能,通过上模上的矫正块与下模上的矫正槽互相配合,对上下模进行定位、矫正,即使在导向组件发生磨损的情况下也能准确定位,提高上下模之间合模的准确性,从而提高浇铸产品质量。

19.可选的,所述矫正块呈锥形,所述矫正块上设置有用于引导所述矫正块进入所述矫正槽内的引导侧面。

20.通过采用上述技术方案,矫正块为锥形,矫正块的侧面设置有用于引导矫正块进入矫正槽内的引导侧面,即使上下模之间存在细小偏差的情况下,通过引导侧面能够将矫正块进入到矫正槽中,对上下模之间的相对位置进行矫正,提高上下模之间合模的准确性,从而提高浇铸产品的质量。

21.可选的,所述定位组件数量为两个,两个所述定位组件关于所述下模的中心点对称。

22.通过采用上述技术方案,在上下模之间设置有多个定位组件,定位组件相对于下模的中心点对称,在限位块与第一槽之间配合时,能够使得上下模的左右两侧受力均衡,进而提高上下模之间合模的准确性,从而提高浇铸产品质量。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1、本技术在上模与下模之间设置了定位组件,即使在导向组件受磨损严重的情况下,通过上模上的限位块与下模上设置的第一槽配合,始终将上模与下模进行标准定位,提高上下模之间合模的准确性,从而提高浇铸产品质量。

25.2、第一槽与限位块的第二端配合,在上模不受到竖直向上的驱动力的情况下,在驱动件的支撑限位块与第一槽配合,使得引导斜面和贴合面贴合更加紧密,减小上下模之间的错位,提高上下模的定位准确定。

26.3、矫正组件用于进一步减小上下模合模时发生偏移的可能,通过上模上的矫正块与下模上的矫正槽互相配合,对上下模进行定位、矫正,即使在导向组件发生磨损的情况下也能准确定位,提高上下模之间合模的准确性,从而提高浇铸产品质量。

附图说明

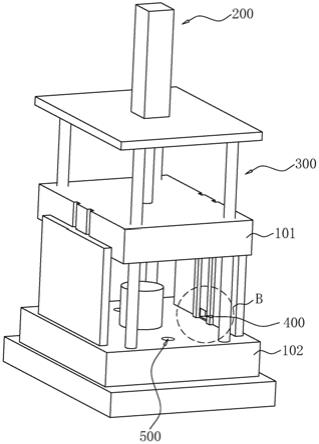

27.图1是本技术所述浇铸模具的示意图。

28.图2是本技术所述浇铸模具的第一种剖视图。

29.图3是本技术所述浇铸模具的第二种剖视图。

30.图4是图2中a的放大图。

31.图5是图1中b的放大图。

32.图6是图2中c的放大图。

33.图7是图3中d的放大图。

34.附图标记说明:101、上模;1011、第一模型区域;1012、第一固定区域;102、下模;1021、第二模型区域;1022、第二固定区域;103、浇铸腔;200、压紧组件;201、气缸;300、导向组件;301、导向杆;302、导向孔;400、定位组件;401、引导板;402、第一槽;403、第二槽;404、限位块;405、第一端部;406、第二端部;407、引导斜面;408、驱动件;409、贴合面;410、轨道;411、第一凸条;412、第二凸条;500、矫正组件;501、矫正块;502、矫正槽。

具体实施方式

35.以下结合附图1

‑

7对本技术作进一步详细说明。

36.本技术实施例公开一种浇铸模具。

37.如图1所示,包括上模101和下模102,上模101、下模102之间设置有压紧组件200、导向组件300、定位组件400、矫正组件500。

38.如图2所示,上模101包括第一模型区域1011和第一固定区域1012,上模101和下模102结构相同,下模102包括第二模型区域1021和第二固定区域1022,在上模101和下模102合模时,第一固定区域1012与第二固定区域1022相互抵触,第一模型区域1011与第二模型区域1021之间形成用于浇铸产品的浇铸腔103。

39.压紧组件200包括固定于上模101远离下模102的一面上的气缸201和下模102远离上模101一面上设置的基座,基座固定于地面。在气缸201伸展下,将上模101压紧与下模102上;在浇铸完成之后气缸201回缩,将上模101从下模102上脱离,取出得到浇铸产品。气缸201可固定于墙面或其他支撑面上。

40.如图2、3所示,导向组件300包括固定于第二固定区域1022上的导向杆301和设置于第一固定区域1012上的导向孔302,导向杆301垂直于第二固定区域1022所在平面,上模101通过导向孔302套设于导向杆301上,在气缸201的驱动下上模101沿着导向杆301在导向杆301所在方向上滑移。

41.下模102的第二固定区域1022边缘上的引导板401,引导板401垂直于第二固定区域1022所在平面,在引导板401和上模101之间设置有定位组件400,本实施例中,定位组件400的数量为两个,两个定位组件400关于下模102的中心点对称,当然,定位组件400的数量不限于2个,可根据实际需求进行增减。其中,引导板401的长度应当大于气缸201的升降长度,才能使得限位块404在引导板401的抵触下位于第二槽403中。

42.如图2、3所示,定位组件400包括开设于引导板401远离边缘的一面上的第一槽402和设置于上模101的第一固定区域1012侧边的第二槽403,在第二槽403中设置有限位块404,限位块404用于与第一槽402配合。其中,限位块404到第一固定区域1012所在平面的距

离与第一槽402到第二固定区域1022所在平面的距离相等,从而使得在限位块404与第一槽402配合的情况下,上模101与下模102抵触。

43.如图3、4所示,限位块404活动插设于第二槽403中,限位块404包括位于第二槽403内的第一端部405和位于第二槽403外的第二端部406,在第一端部405与第二槽403的内壁之间设置有驱动件408,本实施例中,驱动件408为弹簧,弹簧用于驱动限位块404在第二槽403中滑移。

44.如图6、7所示,在第二端部406上设置有引导斜面407,引导斜面407的方向为从第二端向第一端部405斜向上倾,倾角在40

‑‑

60度之间。第一槽402内腔形状与限位块404相符,在第一槽402内设置有贴合面409,在限位块404进入第一槽402中时,引导斜面407与贴合面409贴合。

45.如图5所示,在引导板401上设置有设置有轨道410,轨道410用于对限位块404的滑移方向进行限位,轨道410由两互相平行且呈竖直的第一凸条411和第二凸条412所形成,第一凸条411与第二凸条412之间的间距与限位块404、第一槽402的宽度相符,这样,限位块404通过轨道410向下滑移到底时,限位块404通过弹簧的驱动进入到第一槽402中。

46.如图2、3所示,矫正组件500包括设置于上模101上的若干矫正块501和设置于下模102上的若干矫正槽502;矫正块501设置于上模101的第一固定区域1012上,矫正槽502设置于下模102的第二固定区域1022上,矫正块501与矫正槽502的数量相同且一一对应配合。

47.矫正块501呈锥形,在矫正块501的侧面设置有引导侧面,使得即使在上下模102存在细微错位的情况下矫正块501也能够通过引导侧面的引导下进入矫正槽502中,矫正槽502的内腔也为椎体,与矫正块501的形状相符。

48.本技术实施例一种浇铸模具的实施原理为:

49.随着气缸201伸缩,限位块404在轨道410上发生滑移,引导板401与限位块404抵触,使得弹簧被压缩,限位块404始终位于第二槽403中,在气缸201驱动上模101向下驱动时,弹簧将限位块404顶出,限位块404通过引导斜面407的引导进入第一槽402中,引导斜面407与第一槽402中的贴合面409相互贴合,且在弹簧对限位块404的支撑作用下,限位块404受到沿着引导斜面407斜向下的作用力,将上模101与下模102之间进行紧密定位。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1