金属粉末雾化系统与制备方法与流程

1.本发明涉及金属粉末雾化技术领域,具体涉及一种采用循环工作气体的金属粉末雾化系统与制备方法。

背景技术:

2.球型金属粉末是当代微电子和半导体封装和增材制造的重要原材料。经过多年发展,中国已形成了独立的球形粉末制造工业体系,特别是微电子与半导体封装用的球型锡基焊粉,已经在气雾化、离心雾化、超声波雾化方面都有成熟的工艺技术。

3.在一些中国专利中,提出了球型锡基焊粉的生产工艺方法,但在这些方法的实施中,普遍存以下问题:

①

超细粉末易外泄污染生产环境。

②

筛网过粉能力,筛分精度不高。

③

由于物料走向主要靠自身重力,装置物料走向一般要从上而下,安装空间高,对厂房要求高。

④

装置中的工作气体没有可控的冷凝过程,不能实现雾化罐内的热平衡,影响粉末的品质稳定。

⑤

分级筛分机中工作气体氧量波动而影响粉末的氧化程度。

⑥

雾化系统是开放的,工作气体的损耗大而影响生产成本。

技术实现要素:

4.本发明的技术方案克服了现有技术的缺点,采用了完全封闭循环的工作气体循环和冷凝,特别是工作气体从雾化罐直接和物料一同引入分级筛分机,并从上至下与物料一同穿过,保证了分级筛分机中的工作气体氧量稳定性和改进了筛分效率和筛分精度,且防止了微细粉的外泄,改善了生产环境。且可以在同一平面上布置整个熔炼雾化筛分装置,减少了生产空间占用,是一种安全环保、高效率、高品质的球型粉末离心雾化装置。

5.本申请中,解决上述技术问题的技术方案是一种金属粉末雾化系统,包括金属雾化装置、金属微粒分离装置、运输管道;金属雾化装置包括工作气体进气口、雾化头、雾化料输出口;金属微粒分离装置包括筛分进料口、金属粉末排出口、筛分工作气体排出口;金属雾化装置的雾化料输出口通过运输管道与金属微粒分离装置的筛分进料口联通;金属微粒分离装置的筛分工作气体排出口通过运输管道与金属雾化装置的工作气体进气口联通;工作状态:金属雾化装置生成的雾化料与工作气体混合输出到金属微粒分离装置;在金属微粒分离装置中,雾化料在重力与工作气体作用下筛分、分离成为金属粉末与工作气体;分离出的工作气体通过运输管道输入到金属雾化装置中。

6.所述金属粉末雾化系统,还包括:冷凝装置;冷凝装置包括冷凝进气口、冷凝输出口;所述冷凝装置通过运输管道串接到金属雾化装置与金属微粒分离装置的连接通路中;所述工作气体,通过冷凝进气口进入冷凝装置,通过冷凝输出口输出,在冷凝装置内部,工作气体被冷却降温;冷却降温后的工作气体温度在零下20摄氏度至10摄氏度。

7.金属雾化装置包括雾化冷却装置,所述雾化冷却装置包括冷凝管、压缩机、蒸发管;蒸发管位于金属雾化装置外部,压缩机驱动冷媒在冷凝管与蒸发管之间流动,控制金属雾化装置内部温度在20摄氏度至80摄氏度。

8.所述金属粉末雾化系统还包括:风机,风机包括高压离心风机和/或罗茨风机;所述风机是高压小流量风机;高压小流量风机的定义是指压力范围是40-100kpa,流量范围是 200-400m3/h(立方米每小时)的风机;所述风机带有调速功能;所述风机驱动下,在金属微粒分离装置内部产生负压气流,粉末在筛网表面受到的重力和负压风力的双重作用,快速通过筛网。避免了微细粉末弥漫在筛分机空间和向外溢出。

9.所述金属微粒分离装置为机械直线筛、旋振筛和/或摇摆筛;所述金属微粒分离装置的筛网带有超声或者机械清网装置;所述金属微粒分离装置为分级筛分机,所述分级筛分机包括至少两级筛分筛:第一级分离筛、第二级分离筛;第二级分离筛位于第一级分离筛之下,所述雾化料与工作气体混合先经过第一级分离筛,然后通过第二级分离筛;第二级分离筛的筛网目数高于第一级分离筛的筛网目数;第一级分离筛分离的颗粒大小为需求粉末规格的上限尺寸,上限尺寸可以是25微米至45微米;第二级分离筛分离的颗粒大小为需求粉末规格的下限尺寸,下限尺寸可以是15微米至25微米,甚至更小。

10.所述金属粉末雾化系统还包括除尘过滤装置,除尘过滤装置包括除尘器进气口、除尘器出输口;所述除尘过滤装置通过运输管道串接到金属雾化装置与金属微粒分离装置的连接通路中;所述筛分之后工作气体,通过除尘器进气口进入除尘过滤装置,通过除尘器输出口输出;所述除尘过滤装置包括旋风分离器和/或布袋除尘分离器;所述除尘过滤装置分离的粉末颗粒粒径大小为1微米至10微米。

11.所述工作气体是包括氮气和/或氩气的惰性气体;所述金属雾化装置中包括氧气分析仪,所述氧气分析仪实时监测工作气体中氧的含量;或所述金属粉末雾化系统包括调氧装置,所述调氧装置通过运输管道串接在工作气体进气口之前,所述调氧装置根据氧气分析仪实时监测结果,调节工作气体中的氧含量。

12.一种金属粉末雾化制备方法,包括在与外界气密隔离的金属雾化装置雾化金属粉末,雾化中使用工作气体,雾化后形成金属粉末与工作气体的固体与气体的混合物;用运输管道将所述固体与气体的混合物输入到金属微粒分离装置;金属微粒分离装置、运输管道、金属雾化装置与外界气密隔离;在金属微粒分离装置中,固体与气体的混合物的雾化料筛分、分离成为金属粉末与工作气体;分离出的工作气体通过管道循环到金属雾化装置中;所述工作气体为惰性气体。

13.所述金属粉末雾化制备方法,工作气体在循环到金属雾化装置之前,对工作气体冷却处理;冷却处理后的工作气体温度在至零下20摄氏度至10摄氏度;或工作气体在循环到金属雾化装置之前,对工作气体过滤处理;或工作气体在循环到金属雾化装置之前,对工作气体用负压风机进行负压驱动,所述负压风机具备调速能力;或工作气体在循环到金属雾化装置之前,对工作气体用氧气分析仪分析氧含量;如果氧含量超标,用调氧装置调节工作气体中的氧含量;或在金属微粒分离装置中,固体与气体的混合物的雾化料在重力与工作气体作用下筛分、分离成为金属粉末与工作气体。

14.所述金属微粒分离装置为分级筛分机;所述分级筛分机包括至少两级筛分筛:第一级分离筛、第二级分离筛;第二级分离筛位于第一级分离筛之下,所述雾化料与工作气体混合先经过第一级分离筛,然后通过第二级分离筛;第一级分离筛分离的颗粒大小为需求粉末规格的上限尺寸,上限尺寸可以是25微米至45微米;第二级分离筛分离的颗粒大小为需求粉末规格的下限尺寸,下限尺寸可以是15微米至25微米,甚至更小;第二级分离筛的筛

网目数高于第一级分离筛的筛网目数。

15.金属粉末雾化系统还包括金属熔炉,金属熔炉中融化金属,通过管道将融化金属输入到所述金属雾化装置;金属熔炉、运输管道、金属雾化装置联通,且与外界气密隔离。

16.金属熔炉包括金属液体输出口;金属雾化装置包括金属液体输入口、雾化头,金属液体输入口与雾化头连接;金属液体输出口通过运输管道连接到金属液体输入口,在重力或者工作气体压力作用下,金属液体在雾化头上雾化成液滴状,并冷凝成球形粉末;金属雾化头可以是超声速气体雾化头、离心雾化头、超声波振动雾化头;金属雾化装置中,已雾化成粉末的物料被负压从下部雾化料输出口抽出,经管道输送到金属微粒分离装置的筛分进料口;雾化金属包括sn,bi,pb,cu,ni,fe,sb,zn,ag,in元素及其合金。

17.金属微粒分离装置还包括接料桶,接料桶通过运输管道与金属微粒分离装置的金属粉末排出口连接,金属粉末排出口包括可开闭的蝶阀;使用状态:接料桶与金属微粒分离装置联通时,与外界保持气密性隔绝,关闭所述蝶阀,接料桶与金属微粒分离时,金属微粒分离装置与外界同样保持气密性隔绝。

18.同现有技术相比较,本发明的有益效果是:采用了完全封闭循环的工作气体循环,特别是工作气体从雾化罐直接和物料一同引入分级筛分机,并从上至下与物料一同穿过筛网,保证了分级筛分机中的工作气体氧量稳定性和改进了筛分效率和筛分精度;且防止了微细粉的外泄,改善了生产环境;采用了完全封闭循环的工作气体循环,节约了工作气体的损耗,降低了生产成本;通过循环工作气体的冷凝装置,能够有效控制工作气体的温度;从金属微粒分离装置获取金属粉末即下料时,可以关闭风机或关小风机,保持系统的工作气体不外泄和外部空气不进入;风机驱动金属微粒在管道中流动,同时能驱动的微细粉末定向移动,便于筛分,同时防止外溢;分级筛分机,可以根据生产需求,输出不同颗粒的金属微粒,同时还可以提升分离效率;设置除尘过滤装置,净化了工作气体,使得工作气体在循环使用时,不会含有微细颗粒回到雾化仓,影响雾化效果;通过设置氧气分析仪,可以准确的监控氧含量,能够调节系统的氧含量;通过阀门,来开启和关闭金属粉末排出口,可以持续进行生产。

附图说明

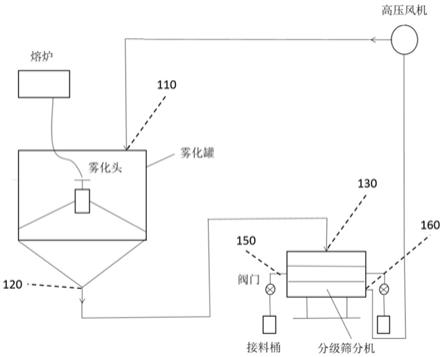

19.图1是金属粉末雾化系统优选实施例系统框图;图2是带冷凝器和除尘装置的金属粉末雾化系统优选实施例系统框图;图3是带冷凝器、除尘装置和调氧装置的金属粉末雾化系统优选实施例系统框图。

具体实施方式

20.以下结合各附图对本发明内容做进一步详述。

21.如图1所示的金属粉末雾化系统中,包括金属雾化装置、金属微粒分离装置、运输管道;图中金属雾化装置包括雾化罐;图中金属微粒分离装置为分级筛分机;金属雾化装置包括工作气体进气口110、雾化头、雾化料输出口120;金属微粒分离装置包括筛分进料口130、金属粉末排出口150、筛分工作气体排出口160;金属雾化装置的雾化料输出口120通过运输管道与金属微粒分离装置的筛分进料口130联通;金属微粒分离装置的筛分工作气体排出口160通过运输管道与金属雾化装置的工作气体进气口110联通;工作状态:金属雾化

装置生成的雾化料与工作气体混合输出到金属微粒分离装置;在金属微粒分离装置中,雾化料在重力与工作气体作用下筛分、分离成为金属粉末与工作气体;分离出的工作气体通过管道输入到金属雾化装置中。

22.采用了完全封闭循环的工作气体循环,特别是工作气体从雾化罐直接和物料一同引入分级筛分机,并从上至下与物料一同穿过筛网,保证了分级筛分机中的工作气体氧量稳定性;且工作气体进入金属微粒分离装置参与筛分工作,改进了筛分效率和筛分精度,且防止了微细粉尘的外泄,改善了生产环境。

23.如图2和图3所示的金属粉末雾化系统中,还包括冷凝装置;图中冷凝装置为冷凝器;冷凝装置包括冷凝进气口、冷凝输出口;所述冷凝装置通过运输管道串接到金属雾化装置与金属微粒分离装置的连接通路中;工作气体通过冷凝进气口进入冷凝装置,通过冷凝输出口输出,在冷凝装置内部,工作气体被冷却降温;冷却降温后的工作气体温度在零下20摄氏度至10摄氏度。

24.在一些附图中未显示的金属粉末雾化系统实施例中,金属雾化装置包括雾化冷却装置,雾化冷却装置包括冷凝管、压缩机、蒸发管,蒸发管位于金属雾化装置外部,压缩机驱动冷媒在冷凝管与蒸发管之间流动,控制金属雾化装置内部温度在20摄氏度至80摄氏度。

25.采用了完全封闭循环的工作气体循环,通过冷凝装置,能够有效控制工作气体的温度,冷凝装置,可以安装在不同的位置。工作气体的温度控制有利于雾化过程中的冷却;雾化冷却装置进一步有利于雾化过程的温度管理。

26.如图1所示的金属粉末雾化系统中,还包括风机;图中的风机为高压风机,风机还可以是高压离心风机和/或罗茨风机,风机是高压小流量风机,风机带有调速功能;在风机驱动下,金属微粒分离装置内部产生负压气流,粉末在筛网表面受到的重力和负压风力的双重作用,加快通过筛网,避免了微细粉末弥漫在筛分机空间和向外溢出。采用可以调速功能的风机,在下料时,可以关闭风机或关小风机,保持系统的工作气体不外泄和外部空气不进入。工作状态,高压风机产生负压,驱动金属微粒在管道中流动,同时能驱动的微细粉末定向移动,便于筛分,同时防止外溢。

27.如图1所示的金属粉末雾化系统中,所述金属微粒分离装置为机械直线筛、旋振筛和/或摇摆筛;所述金属微粒分离装置的筛网带有超声或者机械清网装置;所述金属微粒分离装置为分级筛分机,所述分级筛分机包括至少两级筛分筛:第一级分离筛、第二级分离筛;第二级分离筛位于第一级分离筛之下,所述雾化料与工作气体混合先经过第一级分离筛,然后通过第二级分离筛;第二级分离筛的筛网目数高于第一级分离筛的筛网目数;第一级分离筛分离的颗粒大小为需求粉末规格的上限尺寸,上限尺寸可以是25微米至45微米;第二级分离筛分离的颗粒大小为需求粉末规格的下限尺寸,下限尺寸可以是15微米至25微米,甚至更小。分级筛分机,可根据生产需求,输出不同颗粒的金属微粒,同时还可以提升分离效率。

28.如图1所示的金属粉末雾化系统中,还包括金属熔炉,金属熔炉中融化金属,通过管道将融化金属输入到所述金属雾化装置;金属熔炉、运输管道、金属雾化装置联通一体,且与外界气密隔离。金属熔炉包括金属液体输出口;金属雾化装置包括金属液体输入口、雾化头,金属液体输入口与雾化头连接;金属液体输出口通过运输管道连接到金属液体输入口,在重力或者工作气体压力作用下,金属液体在雾化头上雾化成液滴状,并冷凝成球形粉

末。金属雾化头可以是超声速气体雾化头、离心雾化头、超声波振动雾化头;金属雾化头中,已雾化成粉末的物料被负压从下部雾化料输出口抽出,经管道输送到金属微粒分离装置的筛分进料口;雾化金属包括sn,bi,pb,cu,ni,fe,sb,zn,ag,in元素及其合金。

29.如图1所示的金属粉末雾化系统中,金属雾化头可以是超声速气体雾化头、离心雾化头、超声波振动雾化头。

30.如图2和图3所示的金属粉末雾化系统中,还包括除尘过滤装置,除尘过滤装置包括除尘进气口、除尘输出口;所述除尘过滤装置通过运输管道串接到金属雾化装置与金属微粒分离装置的连接通路中;所述筛分之后工作气体,通过除尘进气口进入除尘过滤装置,通过除尘输出口输出。

31.如图2和图3所示的金属粉末雾化系统中,除尘过滤装置包括旋风分离器和布袋除尘分离器;旋风分离器和布袋除尘分离器串联连接;除尘过滤装置分离的粉末颗粒粒径大小为1微米至10微米。

32.在金属微粒分离装置之后,设置除尘过滤装置,净化了工作气体,使得工作气体在循环使用时,不会含有粉尘颗粒,不仅有利于环保排放,且能够继续参与工作循环;若含有粉尘颗粒的工作气体再次循环使用,会使后续输出的颗粒形貌及颗粒大小差距偏差较大。

33.如图3所示的金属粉末雾化系统中,金属雾化装置中包括氧气分析仪,所述氧气分析仪实时监测工作气体中氧的含量;或进一步金属粉末雾化系统中还包括调氧装置,调氧装置通过运输管道串接在工作气体进气口之前,调氧装置根据氧气分析仪实时监测结果,调节工作气体中的氧气含量。

34.工作气体如果氧含量超过金属的雾化工艺需求,会影响产品的质量,虽然循环工作气体的使用,隔绝了外部空气直接进入系统,但通过设置氧气分析仪,可以准确的监控氧气含量,更进一步加入调氧装置,能够调整系统中的氧含量。

35.上述工作气体为氮气和/或氩气等惰性气体;金属雾化装置中,已雾化成粉末的物料被负压从下部雾化料输出口抽出,经管道输送到金属微粒分离装置的筛分进料口;还包括接料桶,所述接料桶通过运输管道与金属微粒分离装置的金属粉末排出口连接,金属粉末排出口包括可开闭的蝶阀;使用状态:接料桶与金属微粒分离装置联通时,与外界保持气密性隔绝,关闭所述蝶阀,接料桶与金属微粒分离时,金属微粒分离装置与外界同样保持气密性隔绝。为了保持整个系统在运行中,保持气密性,接料桶与系统连接后,也是与外界气密隔离,通过阀门,来开启和关闭金属粉末排出口,可以持续进行生产。

36.一种金属粉末雾化制备方法的实施例中,在与外界气密隔离的金属雾化装置中雾化金属粉末,雾化中使用工作气体,雾化后形成金属粉末与工作气体的固体与气体的混合物;用运输管道将所述固体与气体的混合物输入到金属微粒分离装置;金属微粒分离装置、运输管道、金属雾化装置与外界气密隔离;在金属微粒分离装置中,固体与气体的混合物的雾化料筛分、分离成为金属粉末与工作气体;分离出的工作气体通过管道循环到金属雾化装置中;所述工作气体为惰性气体。惰性气体包括氮气和/或氩气。

37.采用了封闭循环的工作气体循环,特别是工作气体从雾化罐直接和物料一同引入分级筛分机,并从上至下与物料一同穿过筛网,保证了分级筛分机中的工作气体氧量稳定性,防止了微细粉尘的外泄,改善了生产环境。同时由于整个系统中的工作气体是循环工作气体,节约了工作气体的损耗,降低了生产成本。

38.一种金属粉末雾化制备方法的实施例中,还包括金属熔炉,金属熔炉中融化金属,通过管道将融化金属输入到所述金属雾化装置,金属熔炉、运输管道、金属雾化装置与外界气密隔离;或包括工作气体在循环到金属雾化装置之前,对工作气体冷却处理;或包括工作气体在循环到金属雾化装置之前,对工作气体过滤处理;或包括工作气体在循环到金属雾化装置之前,对工作气体用负压风机进行负压驱动,所述负压风机具备调速能力;或包括工作气体在循环到金属雾化装置之前,对工作气体用氧气分析仪监测氧含量;如果氧含量超标,用调氧装置调节氧气含量;或包括在在金属微粒分离装置中,固体与气体的混合物的雾化料在重力与工作气体作用下筛分、分离成为金属粉末与工作气体。

39.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1