复合涂层、活塞、发动机和车辆的制作方法

1.本申请涉及包装领域,特别涉及一种复合涂层、活塞、发动机和车辆。

背景技术:

2.据统计发动机中活塞燃烧室燃烧产生能量有大约25%通过缸套、冷却油道散失。活塞顶部温度持续高温(>320℃),钢质活塞本身导热性好,很容易造成冷却油道与燃烧室很大的温差以及冷却机油焦化,最终钢质活塞顶部面临开裂风险;冷却机油焦化严重,容易堵塞内冷油道。除此以外,钢质活塞的顶面及燃烧室(即钢制活塞顶面的凹槽)表面更容易发生高温氧化腐蚀和燃气腐蚀,进而导致钢制活塞的顶部产生表面剥落而失效。其中,活塞的顶面及燃烧室表面称为烧蚀面。

3.通过在活塞烧蚀面设置隔热涂层,可减少冷却系统的热能损耗及提高钢质活塞顶部防积碳、抗氧化性能,是提升现代重型柴油机燃油效率和延长服役寿命的一种技术途径。关于内燃机活塞主体用隔热防护涂层的研究可追溯到40年前,但是迄今为止并没有成熟的产品。目前国内柴油内燃机使用的活塞顶部隔热涂层依赖于进口,隔热防护技术主要国外内燃机配件企业(如马勒、辉门等)掌握,国内大功率柴油机企业对活塞系统隔热管理技术尚处于探索阶段。尽管典型航空隔热防护涂层如氧化锆类陶瓷材料在喷气发动机、涡轮机上适用,但是不适用于大功率柴油内燃机活塞系统,主要与内燃机活塞系统服役周期长、经受长期机械

‑

热效应及化学腐蚀、涂层材料低成本有关。

4.专利us10578050b2、wo2017087733、ca2739008等专利报道了先在活塞主体表面施加金属粘结层,然后在金属粘结层表面施加陶瓷涂层以提高活塞的使用寿命。但是现有的这些陶瓷涂层通常为多孔结构,高温高压下燃气可以侵蚀到陶瓷涂层的亚表层,甚至可曼延到陶瓷涂层和金属粘结层的界面结合处,导致界面结合强度弱化。特别是在金属粘结层和陶瓷涂层间热膨胀系数相差较大的情况下,以及陶瓷材料本身较脆,易于致使陶瓷涂层脱落。

技术实现要素:

5.本申请公开了一种复合涂层、活塞、发动机和车辆,用于解决活塞表面涂层易脱落从而导致活塞使用寿命低的问题。

6.为达到上述目的,本申请提供以下技术方案:

7.第一方面,本申请提供一种活塞用复合涂层,所述复合涂层包括依次叠层设置的金属粘结层、过渡层、陶瓷层和封孔层;其中,所述金属粘结层用于与活塞基体粘结,所述金属粘结层为稀土金属改性粘结层,所述过渡层为稀土金属改性氧化锆层。

8.进一步地,所述金属粘结层包括稀土金属改性nicocraly层、稀土金属改性nicraly层或稀土金属改性nialy层中的至少一种;

9.其中,所述稀土金属包括ce、y、re、nd、la或sm中的至少一种。

10.进一步地,按质量分数计,所述金属粘结层中,所述稀土金属的添加量为0.5%

‑

1%。

11.进一步地,所述金属粘结层的厚度为50

‑

150μm。

12.进一步地,所述改性氧化锆层中,所述稀土金属包括ce、y、re、nd、la或sm中的至少一种。

13.进一步地,按质量分数计,所述过渡层中,所述稀土金属的添加量为0.5%

‑

1%。

14.进一步地,形成所述过渡层的原料的粉体粒径为10

‑

100μm。

15.进一步地,所述过渡层的厚度为100

‑

200μm。

16.进一步地,所述陶瓷层包括氧化锆、氧化钇或氧化钇稳定氧化锆中的至少一种。

17.进一步地,所述陶瓷层为空心结构的氧化钇稳定氧化锆层。

18.进一步地,所述陶瓷层的厚度为400

‑

500μm。

19.进一步地,封孔层的原料包括聚硅氮烷、水玻璃或聚硅氧烷中的至少一种。

20.第二方面,本申请提供一种活塞,包括活塞基体和如本申请第一方面的复合涂层,所述复合涂层设于所述活塞基体的烧蚀面。

21.第三方面,本申请还提供一种发动机,包括本申请第二方面的活塞。

22.第四方面,本申请还提供一种车辆,包括本申请第三方面的发动机。

23.采用本申请的技术方案,产生的有益效果如下:

24.本申请提供的复合涂层,包括依次叠层设置的金属粘结层、过渡层、陶瓷层层和封孔层。其中,金属粘结层为稀土金属改性粘结层,金属粘结层用于与活塞基体的表面粘结,封孔层位于复合涂层的外层。该结构的复合涂层,利用金属粘结层提高复合涂层与活塞基体的结合强度,防止氧化气氛侵入活塞基体;利用过渡层来调整金属粘结层与陶瓷层之间的热膨胀系数的匹配度,减少内应力,并延缓氧气渗浸到金属粘结层;利用封孔层进行密封,提高活塞的光洁度,减少碳吸附,防止高温高压的燃气气氛扩散至金属粘结层影响金属粘结层与过渡层的粘结强度。由此,该结构复合涂层具有与活塞基体的粘结强度高、结构稳定、不易开裂的优点。

25.本申请的活塞由于具有本申请的复合涂层,从而使本申请的活塞满足大功率柴油机活塞主体系统隔热防护技术的迫切需求,该活塞的烧蚀面具有隔热防护高、防积碳和抗氧化性能好的优点,从而提高活塞的使用寿命。

附图说明

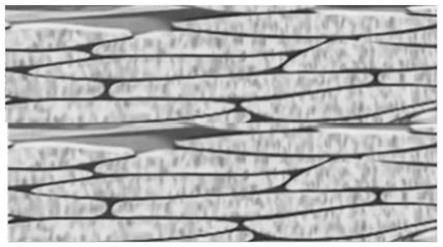

26.图1为本申请一种实施例的陶瓷层的电子显示镜图;

27.图2为一种实施例的波浪式叠加结构的结构示意图;

28.图3为本申请一种实施例活塞和对比例活塞的隔热效果测试图;

29.图4为本申请实施例的活塞经3000次热震试验后的表面图。

具体实施方式

30.下面将结合本申请实施例,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

31.需要说明的是:本申请中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方法可以相互组合形成新的技术方案。本申请中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。本申请中,如果没有特别的说明,百分数(%)或者份指的是相对于组合物的重量百分数或重量份。本申请中,如果没有特别的说明,所涉及的各组分或其优选组分可以相互组合形成新的技术方案。本申请中,除非有其他说明,数值范围“a~b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“6~22”表示本文中已经全部列出了“6~22”之间的全部实数,“6~22”只是这些数值组合的缩略表示。本申请所公开的“范围”以下限和上限的形式,可以分别为一个或多个下限,和一个或多个上限。本申请中,除非另有说明,各个反应或操作步骤可以顺序进行,也可以按照顺序进行。优选地,本文中的反应方法是顺序进行的。

32.除非另有说明,本文中所用的专业与科学术语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法或材料也可应用于本申请中。

33.本申请实施例提供一种复合涂层,所述复合涂层包括依次叠层设置的金属粘结层、过渡层、陶瓷层和封孔层;其中,所述金属粘结层用于与活塞基体粘结,所述金属粘结层为稀土金属改性粘结层,所述过渡层为稀土金属改性氧化锆层。

34.本申请实施例提供的复合涂层,包括依次叠层设置的金属粘结层、过渡层、陶瓷层层和封孔层。其中,金属粘结层为稀土金属改性粘结层,金属粘结层用于与活塞基体的表面粘结,封孔层位于复合涂层的外层。该结构的复合涂层,利用金属粘结层提高复合涂层与活塞基体的结合强度,防止氧化气氛侵入活塞基体;利用过渡层来调整金属粘结层与陶瓷层之间的热膨胀系数的匹配度,减少内应力,并延缓氧气渗浸到金属粘结层;利用封孔层进行密封,提高活塞的光洁度,减少碳吸附,防止高温高压的燃气气氛扩散至金属粘结层影响金属粘结层与过渡层的粘结强度。由此,该结构复合涂层具有与活塞基体的粘结强度高、结构稳定、不易开裂的优点。

35.在本申请一种优选实施例中,所述金属粘结层包括稀土金属改性nicocraly层、稀土金属改性nicraly层或稀土金属改性nialy层中的至少一种。其中,所述稀土金属包括但不限于ce、y、re、nd、la或sm中的至少一种。通过掺杂稀土金属对金属粘结层进行改性,可提高金属粘结层与活塞基体之间的粘结强度,使金属粘结层的分布更均匀,以更有效地保护活塞基体。

36.在本申请一种实施例中,按质量分数计,所述金属粘结层中,所述稀土金属的添加量为0.5%

‑

1%。通过控制稀土金属的添加量,可更有效地保护活塞基体,提高两者之间的结合强度。金属粘结层中,稀土金属的添加量例如可以为0.5%、0.6%、0.7%、0.8%、0.9%或1.0%。

37.在本申请一种优选实施例中,所述金属粘结层的厚度为50

‑

150μm。其中,金属粘结层的厚度典型但非限制性地为50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm或150μm。

38.在本申请一种优选实施例中,所述过渡层为稀土金属掺杂改性氧化锆层,其中,所述稀土金属包括但不限于ce、y、re、nd、la或sm中的至少一种。按质量分数计,所述改性氧化锆层中,所述稀土金属的添加量为0.5%

‑

1%。通过添加特定含量的稀土金属,可提高氧化锆的分布,便于氧化锆结晶,降低过渡层中的孔隙率。过渡层中,稀土金属的添加量例如可

以为0.5%、0.6%、0.7%、0.8%、0.9%或1.0%。

39.在本申请一种优选实施例中,形成所述稀土金属掺杂改性氧化锆层的原料的粉体粒径为10

‑

100μm。其中,形成改性氧化锆层原料的粒径例如可以为10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm或100μm。

40.在本申请一种优选实施例中,所述过渡层的厚度为100

‑

200μm。其中,改性氧化锆层的厚度例如可以为100μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm或200μm。

41.在本申请一种实施例中,所述陶瓷层包括氧化锆、氧化钇或氧化钇稳定氧化锆中的至少一种。作为优选实施例,所述陶瓷层为空心结构的氧化钇稳定氧化锆层。

42.图1本申请一种实施例的陶瓷层的电子显示镜图,利用氧化锆、氧化钇或氧化钇稳定氧化锆,尤其是空心结构的氧化钇稳定氧化锆,可以形成波浪式叠加结构(如图1所示),进而提升陶瓷层的韧性。其中,图2为一种实施例的波浪式叠加结构的结构示意图。如图2所示,本申请实施例中的波浪式叠加结构可理解为形成的陶瓷颗粒弯曲交错排列,并非成直线型或孤立的排列结构。

43.通过形成波浪式叠加结构,可提高陶瓷层的孔隙率,同时,又不会使发动机中的高温气体渗入过渡层和金属粘结层。另外,该结构,还可使具有该复合涂层的活塞的隔热性能随着燃烧室温度的变化而变化,例如,当发动机燃烧室的温度较高时,活塞的隔热性能可升高;当发动机燃烧室的温度较低时,活塞的隔热性能可降低。其中,隔热性能可理解为:当燃烧室的温度为t1,活塞本体的温度为t2,隔热性能用t1与t2的差值进行表示。活塞的隔热性能随着燃烧室温度的变化而变化,可提高发动机的燃烧效率,减少热损失,利于燃烧。

44.在本申请一种优选实施例中,所述氧化钇稳定氧化锆层为空心结构的氧化钇稳定氧化锆。

45.在本申请一种优选实施例中,所述陶瓷层的厚度可为400

‑

500μm。其中,陶瓷层的厚度例如可以为400μm、420μm、430μm、440μm、450μm、460μm、470μm、480μm、490μm或500μm。

46.在本申请的一种实施例中,形成封孔层的封孔剂包括聚硅氮烷、水玻璃或聚硅氧烷中的至少一种。

47.本申请实施例的复合涂层,整体厚度可为600

‑

800μm,可以大幅提升复合涂层与钢质活塞基体的结合强度,有效提升活塞顶部抗氧化性和减少高温腐蚀,延长活塞使用寿命,显著降低活塞顶部积碳吸附量,有效缓解冷却油焦化问题。相对于未涂覆活塞来讲,涂覆有隔热、防积碳和抗氧化复合涂层的活塞顶部隔热性能可提升30~50℃。

48.在本申请一种实施例中,在活塞基体表面制备复合涂层时,可采用大气等离子体喷涂方法,也可采用高速火焰喷涂方法。具体地,作为示例性说明,在制备复合涂层时,可在活塞基体的烧蚀面形成金属粘结层,再在金属粘结层表面形成过渡层,再在过渡层表面沉积陶瓷层,再采用冷喷涂+高温固化方法在陶瓷层的表面制备一层耐温的封孔层,以克服活塞顶部传统陶瓷涂层脆性大、易裂纹或剥落、活塞顶部积碳严重、活塞服役寿命短等技术缺陷。

49.在本申请的一种实施例中,在活塞基体的烧蚀面制备复合涂层的工艺,包括如下步骤:

50.步骤s11、在活塞基体的顶部表面即烧蚀面,等离子体喷涂一层金属粘结层,该金

属粘结层的厚度为100

±

50μm。

51.步骤s12、在金属粘结层的表面进行等离子喷涂稀土金属改性氧化锆层作为过渡层,该稀土金属改性氧化锆层的厚度150

±

50μm。

52.步骤s13、在过渡层的表面等离子喷涂具有空心结构的氧化钇稳定氧化锆形成陶瓷层,该陶瓷层的厚度450

±

50μm。

53.步骤s14、在陶瓷层的表面进行封孔处理形成封孔层,封孔材料可选择聚硅氮烷、水玻璃或聚硅氧烷其中一种或几种。

54.在本申请的一种实施例中,在活塞基体的烧蚀面喷涂金属粘结层前,该制备方法还包括对活塞基体进行预处理的步骤。

55.其中,预处理为:对钢质活塞基体的顶部表面进行喷砂粗化处理,具体地,喷砂粗化处理时,可采用刚玉粉或石英砂对活塞基体进行喷砂粗化处理,粗化后活塞基体的表面粗糙度要求:ra 2.5~4.5,以增加金属粘结层与活塞基体的粘合强度。

56.在本申请一种实施例中,步骤s11中,可采用等离子体喷涂方法喷涂形成金属粘结层。

57.在本申请一种实施例中,步骤s12中,可制备过渡层时,可采用等离子体喷涂设备在金属粘结层的表面喷涂稀土金属改性的氧化锆层,具体地,以zro2作为原料,通过离心喷雾造粒,等离子弧球化制备出用于喷涂的稀土金属改性的氧化锆粉料,粒径在10~100μm之间;采用等离子体喷涂方法,经过熔化和加速后粉末沉积到涂覆有金属粘结层的活塞基体表面。其中改性氧化锆层的厚度可以在100~200μm之间。

58.本申请的一种实施例中,步骤s13中,采用等离子体喷涂设备在过渡层的表面喷涂陶瓷层,具体地,以具有空心结构的氧化钇稳定zro2作为原料,粒径在10~100μm之间;采用等离子体喷涂方法,经过熔化和加速后粉末沉积到改性氧化锆层表面。其中涂层厚度可以在400~500μm之间。

59.在本申请一种实施例中,步骤s14中,采用抹涂、喷涂或刷漆方法对氧化钇稳定氧化锆层的表面进行封孔处理,其中密封剂可选择聚硅氮烷、水玻璃或聚硅氧烷其中一种或几种;其中封孔层的厚度优选为2~20μm。对封孔处理后的活塞在300~400℃进行固化处理。

60.本申请上述实施例提供的活塞具有隔热、防积碳和抗氧化能力,减少了高温高压燃气的化学侵蚀。

61.基于同样的技术构思,本申请还提供一种活塞,该活塞包括活塞基体和本申请上述实施例所述的复合涂层,所述复合涂层设于所述活塞基体的烧蚀面。

62.其中,活塞基体例如可为金属材质的活塞基体,活塞基体的面向发动机燃烧室的表面为其烧蚀面,该烧蚀面可为平面,可为凹槽面。复合涂层可设置于该烧蚀面。其中,复合涂层的金属粘结层与活塞基体接触,并与粘结固定于活塞基体的表面。

63.本申请的活塞具有隔热性能好、使用寿命长的特点。

64.对比例1:该对比例的活塞的表面未涂覆任何涂层。

65.对比例2:该对比例的活塞的烧蚀面仅依次覆有金属粘结层和陶瓷层。其中,金属粘结层与活塞基体粘结,金属粘结层中不含有稀土金属。

66.图3为本申请一种实施例活塞和对比例1活塞的隔热效果测试图,其中,对比例1为

表面不设置任何涂层的活塞。测试过程为:将实施例活塞和对比例1活塞置于同样的温度下,测试实施例活塞和对比例1活塞的活塞本体的温度。从图3所示测试结果可以看出,涂覆有本申请实施例复合涂层的活塞,其隔热性能良好,可降低活塞本体的顶面温度30~50℃。

67.另外,本申请还对比了本申请实施例的活塞与对比例2的活塞的隔热性能。本申请实施例的活塞的隔热性能优于对比例2,两种活塞的隔热能力的温度差为10

‑

15℃。

68.图4为本申请实施例的活塞经3000次热震试验后的表面图,如图4所示,本申请实施例的活塞经3000次热震试验后,表面无裂纹或剥落,表明本申请实施例的活塞具有良好的抗热疲劳性能。

69.对比例2的活塞同样经过经3000次热震试验后,其表面的涂层出现开裂。

70.显然,本领域的技术人员可以对本申请实施例进行各种改动和变型而不脱离本申请的精神和范围。这样,倘若本申请的这些修改和变型属于本申请权利要求及其等同技术的范围之内,则本申请也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1