一种用于薄壁件的机械手复合打磨工具

1.本发明属于打磨抛光领域,具体涉及一种用于薄壁件的机械手复合打磨工具。

背景技术:

2.薄壁件被广泛应用于航空航天等领域,如飞机的骨架、蒙皮和叶片等,其具有重量小、比强度大以及较好的力学性能等众多优点。但是由于薄壁件应用对象尺寸较大,结构复杂,刚性较差,精度要求高,对其进行高质量加工一直以来是业界的瓶颈和广为关注的难题。为了克服薄壁件制造过程的问题,国内外相关领域的专家学者一直致力于开展相关的研究工作。特别是在自动化柔性制造技术方面取得了一定进展,柔性夹持、柔性加工、柔性装配等方面技术相继取得突破,且得到了工程实践的验证。然而大部分薄壁件打磨基本仍采用手工作业,其生产效率低、工作环境差、劳动强度大、表面质量不稳定。特别是对于复杂结构曲面由于存在接触碰撞、局部能量聚集、曲面适应性差等原因,现有的手工作业方法,容易使工件表面出现凹坑或过度磨削的现象,难以满足加工质量的要求,严重影响了工件的使用寿命。

3.随着工业自动化技术的发展,工业机器人(机械手)广泛应用于航天、汽车、医疗、能源等制造领域,是一项非常成熟的技术。以机器人为装备执行体的机器人化自动打磨加工逐渐成为现代化制造的新趋势。尽管目前工业机器人已经使用于磨削抛光加工和清理毛刺上,但这些终端执行机构形式多样,都是针对特定产品设计。因此,开发面向机器人的自动化清洗和打磨工具及设备具有技术的可行性和需求的必要性。

4.现有的机械手薄壁打磨一般在执行机构中配置恒力控制装置,通过实时反馈与调整实现工件的法向压力的恒定控制,从而减小机械手打磨颤振;并结合打磨片装置的浮动结构,实现机械手末端运动路线误差的补偿。目前的浮动装置的浮动方向主要为直线浮动和摆动。直线浮动一般使用气缸作为执行器,通过电磁阀的控制实现气缸的伸出与收缩运动,主要考虑打磨装置的运动,末端姿态以及缸内气压值。摆动主轴浮动原理主要是气动活塞和气囊结构两种:气动活塞结构使用圆周排布的气动活塞,通过调节各个活塞的气压值来控制打磨装置的浮动;气囊浮动通过在球心轴承上固定打磨末端,并在浮动装置的固定端与浮动端加以气囊圆环来实现打磨装置的摆动,并且吸收因为打磨造成的工件颤振能量,从而提升工件的打磨质量。气囊结构的浮动装置是目前产品比较完整和成熟的技术,凭借其较低的价格以及简单易维修的结构而广泛应用。

5.可见,目前的浮动打磨装置其结构设计简单,操作方便,大多应用于铸件,焊接件等刚性强,易固定的结构加工上,通过浮动方法可以解决打磨不平滑问题,并对打磨机构打磨时产生的反作用力实现缓冲,保护机械手不会受到过大的载荷。

6.但是,当对薄壁件进行打磨时,由于其结构复杂、刚性差且对打磨过程中壁厚的控制要求高,现有的浮动打磨装置很难保证其打磨质量。一方面打磨装置的浮动不易控制,容易造成打磨过程中打磨片遇到异形结构出现过度打磨或欠打磨现象,造成打磨质量精度不佳;另一方面浮动打磨装置存在迟滞误差,作用于薄壁件的法向压力容易造成工件的加工

变形。

技术实现要素:

7.为解决上述问题,提供一种用于薄壁件的机械手复合打磨工具,用于对薄壁零件进行双面打磨,本发明采用了如下技术方案:

8.本发明提供了一种用于薄壁件的机械手复合打磨工具,其特征在于,包括:支架,用于连接机械手;基座,可升降地安装在支架上;打磨装置,设置在基座上,具有从薄壁零件的一侧对该薄壁零件进行打磨的打磨部;磁性研磨装置,具有位于薄壁零件的一侧且设置在基座上的可转动的磁铁组件以及位于薄壁零件的另一侧的磁性磨粒,该磁性磨粒与旋转的磁铁组件相配合用于对薄壁零件的另一侧进行打磨;以及控制装置,用于控制打磨装置与磁性研磨装置的双面打磨。

9.本发明提供的用于薄壁件的机械手复合打磨工具,还可以具有这样的特征,其中,控制装置包括激光测距头、超声波探头、切换组件以及控制器,激光测距头以及超声波探头均与切换组件相连接,切换组件、打磨装置与磁性研磨装置均与控制器电连接,控制器通过控制切换组件使激光测距头以及超声波探头交替工作,控制器根据激光测距头以及超声波探头的结果控制打磨装置与磁性研磨装置进行打磨。

10.本发明提供的用于薄壁件的机械手复合打磨工具,还可以具有这样的特征,其中,切换组件具有推杆、推杆电机、推杆滑块以及探头固定底座,推杆的一端与推杆电机连接,另一端固定在推杆滑块上,推杆电机用于驱动推杆滑块使探头固定底座从打磨测距位置切换到测壁厚位置,打磨测距位置为激光测距头位于推杆的轴线时,探头固定底座的位置,测壁厚位置为超声波探头位于推杆的轴线时,探头固定底座的位置,推杆滑块具有与推杆电机的轴线呈45

°

夹角的导向面,探头固定座的一端具有与导向面相配合的倾斜面,另一端通过弹簧连接到打磨装置上,激光测距头以及超声波探头分别设置在探头固定底座上,推杆电机驱动推杆滑块升降使得探头固定座横向移动。

11.本发明提供的用于薄壁件的机械手复合打磨工具,还可以具有这样的特征,其中,打磨装置具有第一固定底座、第一齿轮以及第一打磨电机,打磨部设置在第一固定底座上,第一打磨电机通过第一齿轮驱动第一固定底座旋转。

12.本发明提供的用于薄壁件的机械手复合打磨工具,还可以具有这样的特征,其中,第一固定底座靠近薄壁零件的一端具有通孔,通孔用于通过高压排出打磨中产生的废渣。

13.本发明提供的用于薄壁件的机械手复合打磨工具,还可以具有这样的特征,其中,磁铁组件具有n极环形磁铁、s极环形磁铁、第二固定底座、第二齿轮以及第二打磨电机,n极环形磁铁以及s极环形磁铁同轴设置在第二固定底座上,套在第一固定底座上,第二打磨电机通过第二齿轮驱动第二固定底座旋转。

14.本发明提供的用于薄壁件的机械手复合打磨工具,还可以具有这样的特征,其中,升降装置,该升降装置具有升降电机、丝杠以及位移滑块,升降电机与控制器电连接,丝杠与升降电机传动连接,位移滑块套设在丝杠上,且与基座连接,升降电机驱动丝杠使位移滑块沿丝杠延伸的方向进行升降。

15.本发明提供的用于薄壁件的机械手复合打磨工具,还可以具有这样的特征,其中,磁性研磨装置还具有磨粒料箱,磨粒料箱具有磨粒补充口,用于补充磁性磨粒。

16.本发明提供的用于薄壁件的机械手复合打磨工具,还可以具有这样的特征,其中,支架上具有用于安装升降装置的容纳腔,容纳腔的腔口处设置有风琴防护罩,风琴防护罩在升降电机的驱动下随着位移滑块的升降进行伸缩,可以对腔口进行封闭。

17.发明作用与效果

18.根据本发明的用于薄壁件的机械手复合打磨工具,通过使用磁性磨粒打磨与打磨片打磨相结合的双面复合打磨方式,即薄壁件外侧采用打磨片进行打磨,内侧采用磁性磨粒进行研磨,可以同时对薄壁零件的两面施加相向的法向压力,对薄壁零件进行双面打磨,不仅减少了对薄壁零件的法向压力,降低了打磨过程中的受力变形,而且减小了薄壁件夹具的设计难度及制造成本,提高了工艺效率。此外,本发明的打磨工具的双面打磨采用反向打磨方式,可以抵消打磨过程中动态打磨力对机械臂的振动激励,从而降低机械臂的振动。可见,本发明的打磨工具解决了因现有的浮动打磨装置存在迟滞误差,作用于薄壁件的法向压力容易产生工件的加工变形的问题,可以应用于航天航空、汽车以及船舶等薄壁曲面件的抛磨应用。

19.同时,本发明的用于薄壁件的机械手复合打磨工具采用了激光测量和升降装置来实现对薄壁件的恒定量打磨。基于激光测距仪的实施检测与反馈,调整升降电机输出位移实现打磨距离的调整,保障打磨量的恒定,从而有效的补偿路线插补的误差,避免出现异形结构的过度打磨或欠打磨现象,提高打磨质量精度。

附图说明

20.图1是本发明实施例中用于薄壁件的机械手复合打磨工具的轴测图;

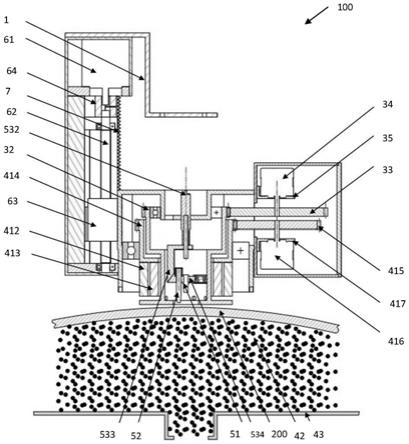

21.图2是本发明实施例中用于薄壁件的机械手复合打磨工具的剖视图;

22.图3是本发明实施例中用于薄壁件的机械手复合打磨工具处于测壁厚位置时超声波探头的状态图一;

23.图4是本发明实施例中用于薄壁件的机械手复合打磨工具处于测壁厚位置时超声波探头的状态图二。

具体实施方式

24.以下结合附图以及实施例来说明本发明的具体实施方式。

25.<实施例>

26.本实施例提供一种用于薄壁件的机械手复合打磨工具100,用于对薄壁零件200进行双面打磨。

27.图1是本发明实施例中用于薄壁件的机械手复合打磨工具的轴测图;图2是本发明实施例中用于薄壁件的机械手复合打磨工具的剖视图。

28.如图1和图2所示,复合打磨工具100包括:支架1、基座2、打磨装置3、磁性研磨装置4、控制装置5、升降装置6以及风琴防护罩7。

29.支架1用于连接机械手,机械手可以带动打磨工具100自由移动,本实施例的机械手为现有且常见的机械手。支架1上具有用于安装升降装置6的容纳腔,容纳腔的腔口处设置有风琴防护罩7。

30.基座2可升降地安装在支架1上,基座2上设有打磨装置3以及磁性研磨装置4。

31.打磨装置3设置在基座2上,具有打磨部31、第一固定底座32、第一齿轮33以及第一打磨电机34。第一打磨电机34通过第一打磨电机支架35设置在基座2上。该第一打磨电机34通过第一齿轮33驱动第一固定底座32旋转。打磨部31为打磨片,设置在第一固定底座32上,通过旋转接触摩擦,实现对薄壁零件200的一侧进行打磨。第一固定底座32靠近薄壁零件200的一端具有通孔,即在第一固定底座32的底部侧壁开孔,用于通过高压排出打磨过程中产生的废渣。

32.磁性研磨装置4设置在基座2上,具有磁铁组件41、磁性磨粒42以及磨粒料箱43。磁铁组件41位于薄壁零件200的一侧,且可转动的设置在打磨装置3的第一固定底座32的外周围。磁性磨粒42位于在薄壁零件200的另一侧,该磁性磨粒42与旋转的磁铁组件41相配合用于对薄壁零件200的另一侧进行打磨。磨粒料箱43的底部具有磨粒补充口,可以在打磨过程中实时的补充磁性磨粒42。

33.磁铁组件41具有n极环形磁铁412、s极环形磁铁413、第二固定底座414、第二齿轮415以及第二打磨电机416。第二打磨电机416通过第二打磨电机支架417设置在基座2上。第二打磨电机416通过第二齿轮415驱动第二固定底座414旋转。n极环形磁铁412以及s极环形磁铁413同轴设置在第二固定底座414上,且套在第一固定底座32上。在第二固定底座414旋转时,n极环形磁铁412以及s极环形磁铁413同时进行旋转。两个相反磁极,即n极环形磁铁412以及s极环形磁铁413,可以形成透过薄壁零件200并在磨粒料箱43内的磁力线,可以带动磁性磨粒42进行运动,从而使得磁性研磨装置4可以对薄壁零件200另一侧进行打磨。

34.控制装置5具有激光测距头51、超声波探头52、切换组件53以及控制器(图中未示出),该控制装置5用于控制打磨装置3与磁性研磨装置4进行双面打磨。激光测距头51以及超声波探头52均与切换组件53相连接。切换组件53、打磨装置3与磁性研磨装置4均与控制器(图中未示出)电连接。控制器(图中未示出)可以通过控制切换组件53使激光测距头51以及超声波探头52交替工作,并且控制器(图中未示出)可以根据激光测距头51以及超声波探头52的结果控制打磨装置3与磁性研磨装置4进行打磨。

35.图3是本发明实施例中用于薄壁件的机械手复合打磨工具处于测壁厚位置时超声波探头的状态图一;图4是本发明实施例中用于薄壁件的机械手复合打磨工具处于测壁厚位置时超声波探头的状态图二。

36.如图3所示,当复合打磨工具100处于测壁厚位置时,超声波探头52与第一固定底座32同轴;如图4所示,当复合打磨工具100处于测壁厚位置时,超声波探头52与薄壁零件200接触,进而测量薄壁零件200的厚度。

37.如图3和图4所示,切换组件53具有推杆531、推杆电机532、推杆滑块533以及探头固定底座534。推杆531的一端与推杆电机532连接,另一端固定在推杆滑块533上。探头固定底座534上分别设置有激光测距头51以及超声波探头52。推杆滑块533具有与推杆电机532的轴线呈45

°

夹角的导向面。探头固定座534的一端具有与导向面相配合的倾斜面,另一端通过弹簧连接到打磨装置3上。

38.推杆电机532通过驱动推杆531升降进而使得探头固定座534横向移动,使探头固定底座534从打磨测距位置切换到测壁厚位置。其中,打磨测距位置为激光测距头51位于推杆531的轴线时探头固定底座534的位置,测壁厚位置为超声波探头52位于推杆的轴线时探头固定底座534的位置。具体来说,如图3所示,当需要检测薄壁零件200的厚度时,控制器

(图中未示出)控制推杆电机532推动推杆531的推出进而带动推杆滑块533的推出,此时推杆滑块533的导向面与探头固定座534一端的倾斜面相分离,探头固定座534受力而横向移动,该探头固定座534与第一固定底座32之间的弹簧被压缩,当探头固定座534上的超声波探头52位于推杆的轴线时,探头固定座534横向移动的过程结束。如图4所示,推杆电机532继续推动推杆531向下运动,直至超声波探头52与薄壁零件200接触,进而测得薄壁零件的厚度。

39.升降装置6设置在支架1上,具有升降电机61、丝杠62以及位移滑块63。升降电机61与控制器(图中未示出)电连接,丝杠62与升降电机61传动连接,位移滑块63套设在丝杠62上且与基座2连接。升降电机61通过连轴器64驱动丝杠62旋转,从而使得位移滑块63沿丝杠62延伸的方向进行升降,进而使打磨工具100与薄壁零件200保持稳定的距离。

40.风琴防护罩7的一端与基座2连接,另一端固定在支架1上,当升降装置6带动基座2升降时,风琴防护罩7随着基座2的升降进行伸缩,可以对腔口进行封闭。

41.打磨工具100的工作过程如下:

42.当对薄壁零件200进行打磨时,薄壁零件200置于打磨部31与磁性磨粒42之间,探头固定座534处于打磨测距位置,激光测距头51位于推杆531的轴线上,此时激光测距头51与第一固定底座32同轴,且对准被打磨位置。在打磨过程中激光测距头51实时监测与薄壁零件200的距离,控制器(图中未示出)根据监测结果控制升降装置6的升降,从而对打磨距离进行调整。

43.当停止打磨时,控制装置5通过切换组件53将探头固定座534切换到测壁厚位置,使超声波探头52位于推杆531的轴线上并与第一固定底座32同轴,具体工作过程如下:如图3所示,推杆电机532将推杆531推出,进而带动推杆滑块533推出,使得探头固定底座534右移,当移动到超声波探头52与第一固定底座32同轴时,探头固定底座534横向行程结束;如图4所示,推杆电机532继续驱动推杆531移动,直至超声波探头52与薄壁零件200接触,并测量薄壁零件200的厚度。对厚度的测量结束后,推杆电机532退回,超声波探头52在弹簧的作用下恢复原位,即探头固定底座534在弹簧的作用下恢复打磨测距位置,此时激光测距头51与第一固定底座32同轴,且对准被打磨位置。

44.实施例作用与效果

45.根据本实施例的用于薄壁件的机械手复合打磨工具,通过使用磁性磨粒打磨与打磨片打磨相结合的双面复合打磨方式,即薄壁件外侧采用打磨片进行打磨,内侧采用磁性磨粒进行研磨,可以同时对薄壁零件的两面施加法向压力,对薄壁零件进行双面打磨,不仅减少了对薄壁零件的法向压力,降低了打磨过程中的受力变形,而且减小了薄壁件夹具的设计难度及制造成本,提高了工艺效率。此外,本发明的打磨工具的双面打磨采用反向打磨方式,可以抵消打磨过程中动态打磨力对机械臂的振动激励,从而降低机械臂的振动。可见,本发明的打磨工具解决了因现有的浮动打磨装置存在迟滞误差,作用于薄壁件的法向压力容易产生工件的加工变形的问题,可以应用于航天航空、汽车以及船舶等薄壁曲面件的抛磨应用。

46.另外,本实施例的用于薄壁件的机械手复合打磨工具采用了激光测量和升降装置来实现对薄壁件的恒定量打磨。基于激光测距仪的实施检测与反馈,调整升降电机输出位移实现打磨距离的调整,保障打磨量的恒定,从而有效的补偿路线插补的误差,避免出现异

形结构的过度打磨或欠打磨现象,提高打磨质量精度。

47.另外,本实施例的用于薄壁件的机械手复合打磨工具中打磨装置与磁性研磨装置的驱动方式采用双齿轮驱动设计,一组齿轮带动打磨头旋转实现外侧打磨,一组齿轮带动永磁铁旋转带动磁性磨粒研磨,分别对应不同电机进行速度调节,更具灵活性。

48.另外,本实施例的用于薄壁件的机械手复合打磨工具中具有伸缩除尘罩,利用了可伸缩式密封原理,并且在第一固定底座上设有通孔,在打磨工具中对激光测距等部件采用高压除尘的设计,进一步地提高了激光器等贵重部件的使用寿命及可靠度。

49.另外,本实施例的用于薄壁件的机械手复合打磨工具中,通过控制装置,打磨厚度可以实现在线检测。即通过推杆电机和滑块结构在线切换激光测距与厚度检测,保障在打磨过程中测距时激光测距头在中心位置,在壁厚检测时激光测距头偏移,推杆对准超声波探头接触薄壁零件表面。

50.另外,本实施例的用于薄壁件的机械手复合打磨工具中为了保证充分的磁性磨粒参与工件的打磨,在磁性磨粒料箱底部留出磨粒补充口,可以在加工过程中根据需要实时补充磁性磨粒。

51.上述实施例仅用于举例说明本发明的具体实施方式,而本发明不限于上述实施例的描述范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1