锡铸造模具及锡铸造机的制作方法

1.本发明涉及铸造技术领域,特别涉及一种锡铸造模具及锡铸造机。

背景技术:

2.锡金属用途非常广泛,在我们的工作和生活中占据着重要的位置。废锡回收后,需要把锡铸造成锡球、锡锭、锡条或其他形状以便于储运和后续使用。现有的锡铸造模具通常包括两个模具单元,铸造过程中需要合模、分膜,步骤较为繁琐,生产效率低。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种锡铸造模具及锡铸造机。

4.根据本发明第一方面实施例的锡铸造模具,包括模具主体,所述模具主体呈横向设置的柱状,所述模具主体的外周设有多个浇注区,多个所述浇注区沿所述模具主体的周向依次设置,所述浇注区内设有多个浇注凹腔。

5.根据本发明第一方面实施例的锡铸造模具,至少具有如下技术效果:使用时,可转动模具主体,使其中一个浇注区朝向上方,然后往此浇注区内的浇注凹腔注入锡液,锡液在浇注凹腔内冷却,完成铸造;然后转动模具主体,使另一个浇注区朝向上方,进行下一轮铸造,就此循环;在浇筑凹腔内凝固的锡转动至模具主体底部时,在重力作用下掉落,完成脱模;铸造过程中无需合模、分膜,能连续进行浇铸,生产效率高。

6.根据本发明的一些实施例,所述模具主体具有中轴线,设于同一个所述浇注区内的多个所述浇注凹腔合称为凹腔组,相邻的两个所述凹腔组以所述中轴线为轴呈旋转对称设置。铸造时,可使模具主体以中轴线为轴转动,这样每次浇铸都能在同样的位置注入锡液,无需更换浇注器,使用更简便。

7.根据本发明的一些实施例,所述浇注凹腔呈半球状。锡液能在浇注凹腔内凝固成锡半球,浇注凹腔内没有棱角,则锡半球能顺畅掉落。

8.根据本发明的一些实施例,所述模具主体设有冷却腔、进水口和排水口,所述进水口和所述排水口均与所述冷却腔连通。使用时可通入水对模具主体进行冷却,加快锡液的凝固,提高生产效率。

9.根据本发明的一些实施例,所述模具主体的两端分别设有第一转轴,所述第一转轴与所述中轴线共轴,所述第一转轴呈管状,所述进水口和所述排水口分别与两个所述第一转轴连通。模具主体转动时、两个第一转轴的位置保持不变,可在两个第一转轴处连接供水管和排水管,能持续通入冷却水,冷却效果好。

10.根据本发明的一些实施例,设于同一个所述浇注区内的多个所述浇注凹腔从左至右顺次设置。这样凹腔组呈横向设置的条形状,每个凹腔组的在模具主体外周的周向尺寸较小,模具主体上可设置较多的凹腔组,生产效率更高。

11.根据本发明第二方面实施例的锡铸造机,包括基架以及上述的锡铸造模具,所述

模具主体与所述基架通过第一转轴转动连接,所述第一转轴与所述中轴线共轴;所述基架上设有浇注器,所述浇注器设有容纳腔和多个浇注口,所述浇注口与所述容纳腔连通;其中一个所述凹腔组称为第一组件,所述第一组件设于所述模具主体的顶部,多个所述浇注口一一对应设置于所述第一组件的多个浇注凹腔的上方。

12.根据本发明第二方面实施例的锡铸造机,至少具有如下技术效果:通过设置上述的锡铸造模具,铸造过程中无需合模、分膜,能连续进行浇铸,生产效率高;使用时,可在容纳腔内加入锡液,锡液能从多个浇注口注入多个浇注凹腔内,便于对多个浇注凹腔注入锡液。

13.根据本发明的一些实施例,所述浇注器内设有发热件。这样能保持浇注器的温度,防止浇注器内的锡液凝固。

14.根据本发明的一些实施例,所述容纳腔的顶部设有敞开口,所述浇注口与所述容纳腔之间设有连接通道,所述连接通道上下倾斜设置,所述连接通道的底部连接至所述容纳腔的底部,所述连接通道的顶部连接至所述浇注口;所述浇注器与所述基架通过第二转轴转动连接,所述第二转轴与所述第一转轴平行设置。敞开口可用于往容纳腔内加入锡液,这样结构简单,通过转动的方式即可控制浇注口的开闭,操作简便。

15.根据本发明的一些实施例,所述模具主体上设有多个感应块,多个所述感应块与多个所述凹腔组一一对应设置,相邻的两个所述感应块以所述中轴线为轴呈旋转对称设置,与所述第一组件对应的感应块称为第一块;所述第一转轴与所述模具主体固接,所述基架上设有旋转驱动器,所述旋转驱动器的驱动轴与所述第一转轴联动,所述基架上设有位置传感器,所述位置传感器具有感应区域,所述第一块设于所述感应区域内,所述位置传感器与所述旋转驱动器电性连接。运行时,旋转驱动器驱动模具主体转动,位置传感器感应到感应块时,旋转驱动器停止,与此感应块对应的凹腔组转动至模具主体的顶部,浇注器能准确地注入锡液,防止锡液洒出。

16.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

17.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

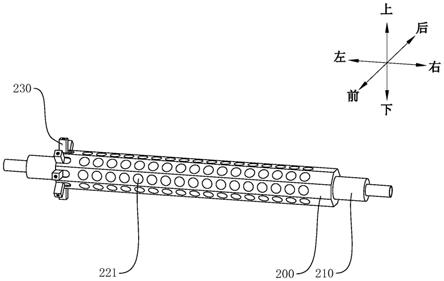

18.图1是本发明第一方面实施例的锡铸造模具的立体结构示意图;

19.图2是本发明第一方面实施例的锡铸造模具的主视剖视示意图;

20.图3是本发明第二方面实施例的锡铸造机的立体结构示意图;

21.图4是本发明第二方面实施例的锡铸造机的左视剖视示意图。

22.附图中:

23.100

‑

基架;200

‑

模具主体;210

‑

第一转轴;221

‑

浇注凹腔;230

‑

感应块;240

‑

冷却腔;300

‑

浇注器;310

‑

容纳腔;311

‑

敞开口;312

‑

浇注口;313

‑

连接通道;320

‑

第二转轴;330

‑

发热件;410

‑

位置传感器;420

‑

旋转驱动器。

具体实施方式

24.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

25.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

26.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所述技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

27.下面参考图1至图4描述根据本发明实施例的锡铸造模具及锡铸造机。

28.根据本发明第一方面实施例的锡铸造模具,包括模具主体200,模具主体200呈横向设置的柱状,模具主体200的外周设有多个浇注区,多个浇注区沿模具主体200的周向依次设置,浇注区内设有多个浇注凹腔221。

29.例如,如图1所示,模具主体200可呈八棱柱状,八棱柱状的模具主体200的每个侧面即为浇注区;设于同一个浇注区内的多个浇注凹腔221合称为凹腔组,多个凹腔组可为同样的结构,也可为不同的结构,例如,其中一个凹腔组的浇注凹腔221的体积较大、另一个凹腔组的浇注凹腔221的体积较小,或,其中一个凹腔组的浇注凹的间隔距离较大、另一个凹腔组的浇注凹腔221的间隔距离较小;同一个浇注区内的多个浇注凹腔221可排列成一排、也可呈矩形阵列布设、还可分散布设,根据需要设置浇注凹腔221的位置即可。

30.使用时,可转动模具主体200,使其中一个浇注区朝向上方,然后往此浇注区内的浇注凹腔221注入锡液,锡液在浇注凹腔221内冷却,完成铸造;然后转动模具主体200,使另一个浇注区朝向上方,进行下一轮铸造,就此循环;在浇筑凹腔内凝固的锡转动至模具主体200底部时,在重力作用下掉落,完成脱模;铸造过程中无需合模、分膜,能连续进行浇铸,生产效率高。

31.根据本发明的一些实施例,模具主体200具有中轴线,设于同一个浇注区内的多个浇注凹腔221合称为凹腔组,相邻的两个凹腔组以中轴线为轴呈旋转对称设置。铸造时,可使模具主体200以中轴线为轴转动,这样每次浇铸都能在同样的位置注入锡液,无需更换浇注器300,使用更简便。

32.根据本发明的一些实施例,浇注凹腔221呈半球状。锡液能在浇注凹腔221内凝固成锡半球,浇注凹腔221的底壁平滑延伸至模具主体200的外周面,浇注凹腔221内没有棱角,浇注凹腔221的腔壁不会阻碍锡半球的掉落,则锡半球能顺畅掉落;此外,浇注凹腔221还可为条形腔、矩形腔或弧形腔。

33.根据本发明的一些实施例,模具主体200设有冷却腔240、进水口和排水口,进水口和排水口均与冷却腔240连通。使用时可从进水口往冷却腔240内通入水、对模具主体200进

行冷却,加快锡液的凝固,提高生产效率,水能从排水口排出。

34.根据本发明的一些实施例,模具主体200的两端分别设有第一转轴210,第一转轴210与中轴线共轴,第一转轴210呈管状,进水口和排水口分别与两个第一转轴210连通。参照图2,两个第一转轴210分别设于模具主体200的左端、右端,进水口位于模具主体200的左端、与位于左侧的第一转轴210连通,排水口位于模具主体200的右端、与位于右侧的第一转轴210连通;装配时可在两个第一转轴210外侧分别套设轴承、再安装在基架100上,模具主体200转动时、两个第一转轴210的位置保持不变,可在两个第一转轴210处连接供水管和排水管,供水管和排水管通过密封圈与两个第一转轴210转动密封,能持续通入冷却水,冷却效果好。

35.根据本发明的一些实施例,设于同一个浇注区内的多个浇注凹腔221从左至右顺次设置。这样凹腔组呈横向设置的条形状,每个凹腔组的在模具主体200外周的周向尺寸较小,模具主体200上可设置较多的凹腔组,生产效率更高。

36.根据本发明第二方面实施例的锡铸造机,包括基架100以及上述的锡铸造模具,模具主体200与基架100通过第一转轴210转动连接,第一转轴210与中轴线共轴;基架100上设有浇注器300,浇注器300设有容纳腔310和多个浇注口312,浇注口312与容纳腔310连通;其中一个凹腔组称为第一组件,第一组件设于模具主体200的顶部,多个浇注口312一一对应设置于第一组件的多个浇注凹腔221的上方。

37.例如,如图3所示,浇注口312可通过倾倒的方式把容纳腔310内的锡液注入浇注凹腔221内,转动浇注器300即可控制浇注口312的开闭,当然,也可在浇注口312处设置开关阀门以控制浇注口312的开闭、或以其他合适的方式控制浇注口312的开闭。

38.通过设置上述的锡铸造模具,铸造过程中无需合模、分膜,能连续进行浇铸,生产效率高;使用时,可在容纳腔310内加入锡液,锡液能从多个浇注口312注入多个浇注凹腔221内,便于对多个浇注凹腔221注入锡液。

39.在本发明的一些实施例中,浇注器300内设有发热件330。发热件330可为电加热棒,电加热棒横向设置、嵌入到浇注器300内即可;当然,发热件330还可为电热膜、燃烧器、ptc加热器、热泵系统的蒸发器等;这样能保持浇注器300的温度,防止浇注器300内的锡液凝固。

40.在本发明的一些实施例中,容纳腔310的顶部设有敞开口311,浇注口312与容纳腔310之间设有连接通道313,连接通道313上下倾斜设置,连接通道313的底部连接至容纳腔310的底部,连接通道313的顶部连接至浇注口312;浇注器300与基架100通过第二转轴320转动连接,第二转轴320与第一转轴210平行设置。浇注器300具有第一状态和第二状态,处于第一状态时,参照图4,浇注口312的高度位置位于容纳腔310的上侧,连接通道313从容纳腔310的底部向前上方延伸至浇注口312,容纳腔310内的锡液不会从浇注口312流出,相当于浇注口312闭合了;处于第二状态时,浇注器300绕第二转轴320转动,使浇注口312转动至容纳腔310的下侧,连接通道313从容纳腔310向前下方延伸至浇注口312,容纳腔310内的锡液能从浇注口312流出、注入到浇注凹腔221,相当于浇注口312打开了;基架100上可设置气缸驱动浇注器300的摆动,使浇注器300在第一状态和第二状态之间切换;敞开口311可用于往容纳腔310内加入锡液,敞开口311位于容纳腔310的顶部,浇注器300处于第一状态或第二状态时锡液都不会从敞开口311流出;这样结构简单,通过转动的方式即可控制浇注口

312的开闭,操作简便。

41.在本发明的一些实施例中,模具主体200上设有多个感应块230,多个感应块230与多个凹腔组一一对应设置,相邻的两个感应块230以中轴线为轴呈旋转对称设置,与第一组件对应的感应块230称为第一块;第一转轴210与模具主体200固接,基架100上设有旋转驱动器420,旋转驱动器420的驱动轴与第一转轴210联动,基架100上设有位置传感器410,位置传感器410具有感应区域,第一块设于感应区域内,位置传感器410与旋转驱动器420电性连接。感应块230可设于模具主体200的左端外周面,感应块230可设于与其对应的凹腔组的正左方,位置传感器410可为红外传感器、超声波传感器、接近开关或其他合适的传感器,能感应到感应块230即可;第一块设于第一组件的正左方,位置传感器410设于第一块的正左方;旋转驱动器420可为电动机、液压马达或其他合适的装置,旋转驱动器420的驱动轴与第一转轴210之间可通过齿轮机构、链轮机构、带轮机构或其他合适的机构传动,能驱动第一转轴210转动即可;运行时,旋转驱动器420驱动模具主体200转动,位置传感器410感应到感应块230时,旋转驱动器420停止,与此感应块230对应的凹腔组转动至模具主体200的顶部,浇注器300能准确地注入锡液,防止锡液洒出。

42.以上对本发明的较佳实施方式进行了具体说明,但本发明并不限于实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1