一种制备具有低脱碳层的钢轨的方法与流程

1.本发明涉及钢轨轧制技术领域,具体涉及一种制备具有低脱碳层的钢轨的方法。

背景技术:

2.钢轨作为铁路的走行部件,其质量的优劣、性能的高低严重制约着运输效率和行车安全,铁路运输速度的提升,对钢轨生产和品质提出了更高的要求。钢轨在制造过程中产生的脱碳现象不可避免,但钢轨表面产生脱碳层厚度直接影响着高速铁路轮轨关系匹配,导致接触应力变化,制约着行车安全,同时脱碳层厚度对钢轨的机械性能、表面硬度、耐磨性能等钢轨典型性能指标均产生影响。所以降低钢轨脱碳层厚度一直是各生产厂家和专家学者的研究热点之一。

3.钢轨脱碳是指钢轨铸坯在高温条件下,表层的碳原子由于热扩散的原理,从内部移至表面与加热炉内的氧化性气体发生作用,而导致钢表层一定范围内碳原子丢失的现象。钢轨脱碳从本质上说是加热过程钢中的碳元素与炉气中的氧、氧化物及水发生的化学反应。影响钢坯脱碳的因素很多,如氧化速度、钢坯的原始脱碳程度、钢种特性、加热温度、加热时间、加热炉内气氛、轧制速度及冷却工艺制度等,但在实际生产中,最主要的影响因素是钢轨钢种特性、加热炉温度、加热炉时间和加热炉内气氛。

4.目前,现有技术中为降低钢轨脱碳层厚度,主要通过控制步进式加热炉内气氛、加热温度、加热时间以及化学成分配比,来控制钢坯表面的脱碳程度,从而达到降低钢轨脱碳层的控制目的。

5.从化学成分配比角度来讲,就脱碳层突出问题,现有技术中还没有通过成分优化配比,以及控制各化学成分波动及其匹配关系的针对性实施方案。cn109023044b、发明名称为《控制重轨钢脱碳层深度的方法》的专利申请公开了在重轨钢成分中加入0.015wt%~0.025wt%的钛元素,并匹配合适的连铸控制工艺和加热工艺,从而达到降低钢轨脱碳层厚度的目的,但该专利申请仅通过添加适量的ti元素,并未涉及c、si、mn、cr、v、cu等主要化学元素及其含量。

6.从改善钢坯加热参数角度来讲,鲜有通过分段式精准控制时间和温度来降低钢轨脱碳层的研究报道。cn109266830a、发明名称为《一种控制高碳钢轨脱碳层深度的加热生产方法》的专利申请公开了钢轨铸坯采用冷装工艺,加热过程包含预热段、加热段和均热段,预热段温度不高于900℃,加热段温度介于1050℃

‑

1180℃之间,均热段温度介于1130℃

‑

1180℃,实现碳含量在0.74%

‑

0.79wt%的高碳钢轨踏面脱碳层深度小于0.5mm。该专利申请仅涉及c含量范围、加热炉各段温度控制范围,但没有提及预热段、加热段和均热段的精准控制时间,也没有涉及脱碳程度系数di的优化。

7.cn104878177a、发明名称为《一种能降低钢轨脱碳层深度的轧制工艺》的专利申请公开了连铸坯加热采用步进式加热炉,其中预热段温度﹤900℃,加热段温度为1160℃~1260℃,均热段温度为1220℃~1250℃,热炉两侧热电偶温差≤30℃,加热时间为3.5~4.0h,将钢轨表面脱碳层深度控制在0.18~0.41mm之间。该专利仅涉及各加热段温度控制

区间及总时间,并未涉及成分匹配与加热温度、时间的协同控制脱碳方法。

8.cn102399959a、发明名称为《一种减小钢轨脱碳层厚度的方法》的专利申请公开了依次对钢坯进行加热、开坯轧制和万能轧制的步骤,加热步骤将钢坯的温度加热至1220℃~1250℃的范围内,加热时间不大于7小时,并且在加热步骤中,在钢坯温度不大于800℃时,将空气过剩系数控制为1.10~1.15,在钢坯温度为800℃~1200℃时,将空气过剩系数控制为0.95~1.00,在钢坯温度不小于1200℃时,将空气过剩系数控制为0.90~0.95,将所述万能轧制步骤的压缩比控制为2.70~2.75,达到将钢轨的脱碳层厚度减小至0.50mm以下的目的。该专利申请仅涉及各加热段的控制温度和空气过剩系数,并未提到成分配比和各加热段的精准控制时间。

9.因此,现有技术中针对降低钢轨脱碳层的方法主要集中在钢坯加热炉温度控制,并未涉及系统综合考虑对脱碳利害的加热参数、各段精准时间、温度控制以及各加热段空气过剩系数对钢轨脱碳层的影响及控制技术。

技术实现要素:

10.针对现有技术的不足,本发明的目的在于提供一种制备具有低脱碳层的钢轨的方法。

11.为了实现上述目的,本发明采用以下技术方案:

12.本发明提供了一种制备具有低脱碳层的钢轨的方法,经连铸后依次通过预热段、加热段和均热段对钢坯进行加热,其中,按照以下公式确定钢轨脱碳程度系数di:

13.di=(

‑

3.19+0.001919[t

总

]+0.00936[t

均热段

]+0.002767[t

均热段

])/0.02

[0014]

式中:

[0015]

t

总

为钢坯经历预热段、加热段和均热段后在加热炉内的总时间,单位为min;

[0016]

t

均热段

为均热段时间,单位为min;

[0017]

t

均热段

为均热段温度,单位为℃。

[0018]

进一步地,脱碳程度系数di为24

‑

52。

[0019]

进一步地,预热段时间为30

‑

80min,预热段温度为540

‑

800℃;加热段时间为120

‑

180min,加热段温度为990

‑

1200℃;均热段时间为10

‑

30min,均热段温度为1150

‑

1250℃。

[0020]

进一步地,预热段空气过剩系数为1.05

‑

1.20,加热段空气过剩系数为0.90

‑

1.05,均热段空气过剩系数为0.85

‑

1.00。

[0021]

进一步地,所述钢轨的化学成分为:c:0.60

‑

1.10质量%、si:0.48

‑

0.85质量%、mn:0.70

‑

1.20质量%、nb:0.01

‑

0.03质量%、v:0.01

‑

0.05质量%、co:0.03质量%以下,其余为fe、残余元素以及一般杂质。

[0022]

进一步地,经连铸后采用步进式加热炉对钢坯进行加热。

[0023]

进一步地,还包括将钢坯在线轧制成钢轨。

[0024]

进一步地,还包括对钢轨进行在线热处理,在线热处理工序包括:

[0025]

将终轧后的有余热的钢轨空冷至820

‑

890℃,然后对钢轨轨头实施压缩气剂混合气冷却,当将钢轨轨头冷却至400

‑

560℃时,将钢轨空冷至室温。

[0026]

进一步地,钢轨轨头的冷却速率为1.0

‑

5.2℃/s。

[0027]

进一步地,在线热处理工序之后还包括后处理工序,所述后处理工序包括对钢轨

依次进行矫直、探伤和加工。

[0028]

与现有技术相比,本发明的有益技术效果为:通过对影响脱碳的加热工艺参数进行优化,及脱碳程度系数di的匹配,建立各加热段精准化的温度时间控制,并匹配特有的钢轨成分、适宜的热处理工艺,从而使钢轨轨头标准位置脱碳层厚度明显降低,远低于对比例;钢轨标准位置抗拉强度更优;钢轨标准位置表面硬度值更高;同等条件下钢轨标准位置具有更高的耐磨性能。

具体实施方式

[0029]

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明实施例进一步详细说明。

[0030]

本发明提供了一种制备具有低脱碳层的钢轨的方法,经连铸后采用步进式加热炉对钢坯进行加热,并且采用三段式加热方式对钢坯进行加热,在一优选实施例中,预热段时间为30

‑

80min,预热段温度为540

‑

800℃;加热段时间为120

‑

180min,加热段温度为990

‑

1200℃;均热段时间为10

‑

30min,均热段温度为1150

‑

1250℃,其中,

[0031]

按照以下公式确定钢轨脱碳严重程度:

[0032]

di=(

‑

3.19+0.001919[t

总

]+0.00936[t

均热段

]+0.002767[t

均热段

])/0.02

[0033]

式中:di为脱碳程度系数;

[0034]

t

总

为钢坯经历预热段、加热段和均热段后在加热炉内的总时间,单位为min;

[0035]

t

均热段

为均热段时间,单位为min;

[0036]

t

均热段

为均热段温度,单位为℃。

[0037]

di值表示钢轨脱碳严重程度,并可作为判断钢轨脱碳层厚度值高低的指标来应用,本发明中用于评价影响钢轨脱碳的加热工艺参数良好匹配达到综合降低钢轨脱碳层厚度的指标来使用,优选维持在合适范围内,本发明中,钢轨脱碳主要发生在均热段。若脱碳程度系数di值大于52,则表示影响钢轨脱碳的主要加热段时间和温度未实现良好匹配,或者其中某一种或多种加热参数控制不佳,导致钢轨脱碳严重,从而影响到钢轨的力学性能。若要使脱碳程度系数di值小于24,则加热炉控制技术难以如此精准严格控制,更难以应用于生产实践。因此,优选使di为24

‑

52。

[0038]

在预热阶段,若预热段时间小于30min或预热段温度大于800℃,则导致预热段加热速率太大,钢坯心部热应力变大,将导致钢坯心部残余应力增大,甚至导致钢坯内裂;若预热段时间大于80min或预热段温度小于540℃时,则导致钢坯在预热段停留时间过长,延缓轧制速度,工业成本加大。因此,优选预热段时间为30

‑

80min、加热炉内温度为540

‑

800℃。

[0039]

在加热阶段,若加热段时间小于120min或加热段温度大于1200℃,则易导致钢坯表面和心部温差增大,热应力增大,存在烧裂风险;若加热段时间大于180min或加热段温度小于990℃时,则导致钢坯加热阶段停留时间过长,从而加大了加热阶段脱碳和钢坯表面过烧风险。因此,优选加热段时间为120

‑

180min、加热炉内温度为990

‑

1200℃。

[0040]

在均热阶段,若均热段时间小于10min或均热段温度大于1250℃,则易导致钢坯表面和心部组织不均匀,伴随出现钢坯表层晶粒粗大,钢坯心部未能完全奥氏体均匀化,降低了钢轨机械性能,同时在高温下增加了钢轨脱碳概率;若均热段时间大于30min或均热段温

度小于1150℃时,则既增加了钢轨脱碳概率,又容易引起高温力学性能降低,增加轧机负荷。因此,优选均热段时间为10

‑

30min、加热炉内温度为1150

‑

1250℃。

[0041]

在一优选实施例中,预热段空气过剩系数为1.05~1.20,加热段空气过剩系数为0.90~1.05,均热段空气过剩系数为0.85~1.00。

[0042]

在满足上述加热工艺条件的同时,当预热段空气过剩系数小于1.05时,加热炉气体燃烧不充分,热效率降低,当预热段空气过剩系数大于1.20时,易加剧钢坯的氧化和脱碳,因此,优选将预热段的空气过剩系数控制为1.05~1.20。

[0043]

在满足上述加热工艺条件,并且满足预热段空气过剩系数时,当加热段空气过剩系数小于0.90时,加热炉气体燃烧不充分,热效率降低,当加热段空气过剩系数大于1.05时,易加剧钢坯的氧化和脱碳,因此优选将加热段空气过剩系数控制为0.90~1.05。

[0044]

在满足上述加热工艺条件,并且同时满足预热段、加热段空气过剩系数时,当均热段空气过剩系数小于0.85时,加热炉气体燃烧不充分,热效率降低,当均热段空气过剩系数大于1.00时,易加剧钢坯的氧化和脱碳,因此优选将均热段空气过剩系数控制为0.85~1.00。

[0045]

在一优选实施例中,本发明的钢轨的化学成分为:c:0.60

‑

1.10质量%、si:0.48

‑

0.85质量%、mn:0.70

‑

1.20质量%、nb:0.01

‑

0.03质量%、v:0.01

‑

0.05质量%、co:0.03质量%以下,其余为fe、残余元素以及一般杂质。采用转炉或电炉冶炼含有上述成分的钢水,无铝脱氧,经lf精炼后降低钢中s含量,rh真空处理或vd处理后进行成分微调至目标范围内。

[0046]

c是珠光体钢轨提高强硬度与耐磨损性能,促进珠光体转变最重要、最廉价的元素,对于应用于客货混运铁路或重载铁路的钢轨来说,在本发明条件下,当c含量<0.60质量%时,钢轨经热处理后强硬度较低,难以满足钢轨的磨耗需求;当c含量>1.10质量%时,经热处理后钢轨的强硬度过高;同时,还将析出晶界先共析渗碳体,恶化钢轨的韧塑性。因此,c含量限定为0.60

‑

1.10质量%。

[0047]

si作为钢中的固溶强化元素存在于铁素体和奥氏体中用以提高组织的强度。同时,可抑制先共析渗碳体析出,从而提高钢轨的韧塑性。在本发明条件下,当si含量<0.48质量%时,固溶量偏低导致强化效果不明显;当si含量>0.85质量%时,将损失钢轨的韧塑性特别是抵抗裂纹扩展性能。因此,si含量限定为0.48

‑

0.85质量%。

[0048]

mn可以和fe形成固溶体,提高铁素体和奥氏体的强度。同时,mn又是碳化物形成元素,进入渗碳体后可部分替代fe原子,增加碳化物的硬度,最终增加钢的硬度。在本发明条件下,当mn含量<0.70质量%时,强化效果甚微;当mn含量>1.20质量%时,钢中碳化物硬度过高,韧塑性明显降低;同时高mn易产生系列偏析问题,显著影响钢轨性能。因此,mn含量限定为0.70

‑

1.20质量%。

[0049]

nb在钢中的主要作用通过析出的nb碳氮化物细化奥氏体晶粒,并通过在轧后冷却过程生成的碳氮化物产生析出强化,在提高钢轨硬度的同时,还可提高钢轨的韧塑性。同时nb对防止焊接接头软化也有益处。当nb含量低于0.01质量%时,含nb碳氮化物析出有限,难以发挥强化效果;当nb含量>0.03质量%时,易形成粗大的碳氮化物,恶化钢轨的韧塑性。因此,nb含量限定为0.01

‑

0.03质量%。

[0050]

v在钢中能够形成细小、均匀、高度弥散的碳化物和氮化物颗粒,使钢轨耐磨性能

提高,能够补偿因钢轨脱碳造成的磨损性能降低,同时晶粒细化能够抑制脱碳现象产生。若v元素含量小于0.01质量%,钢轨材料晶粒细化程度不高,对脱碳抑制低;若v元素含量大于0.05质量%,钢轨次表面硬度值不够,因此,v含量限定为0.01

‑

0.05质量%。

[0051]

co元素能够使钢轨脱碳倾向增大。因此优选co含量为0.03质量%以下。

[0052]

钢坯在加热炉内加热完毕后,将钢坯在线轧制成钢轨。将满足上述要求的热轧钢轨进行在线热处理。在线热处理工序包括将终轧后的有余热的钢轨空冷至820

‑

890℃,然后对钢轨轨头实施压缩气剂混合气冷却,当将钢轨轨头加速冷却至400

‑

560℃后,钢轨轨头相变已完成,继续将钢轨空冷至室温,并经后续冷床、矫直、探伤、加工等后处理工序获得成品钢轨。本领域技术人员应当了解的是,后处理工序为本领域的常规操作。

[0053]

在本发明中,将钢轨轨头的冷却速率控制在1.0

‑

5.2℃/s,当冷却速度小于1.0℃/s时,钢轨踏面及以下部位(轮轨接触区域)难以形成细化的珠光体组织,在该过冷度下次表面温度难以传递出来,易产生片层较大的珠光体组织,当冷却速度大于5.2℃/s时,虽然能使钢轨次表面热量得以充分释放,组织得到显着细化,但在该过冷度范围内,在上述区域内极易产生马氏体或者贝氏体相变,造成组织异常风险。因此,钢轨轨头压缩气剂混合气冷速控制在1.0

‑

5.2℃/s之间。

[0054]

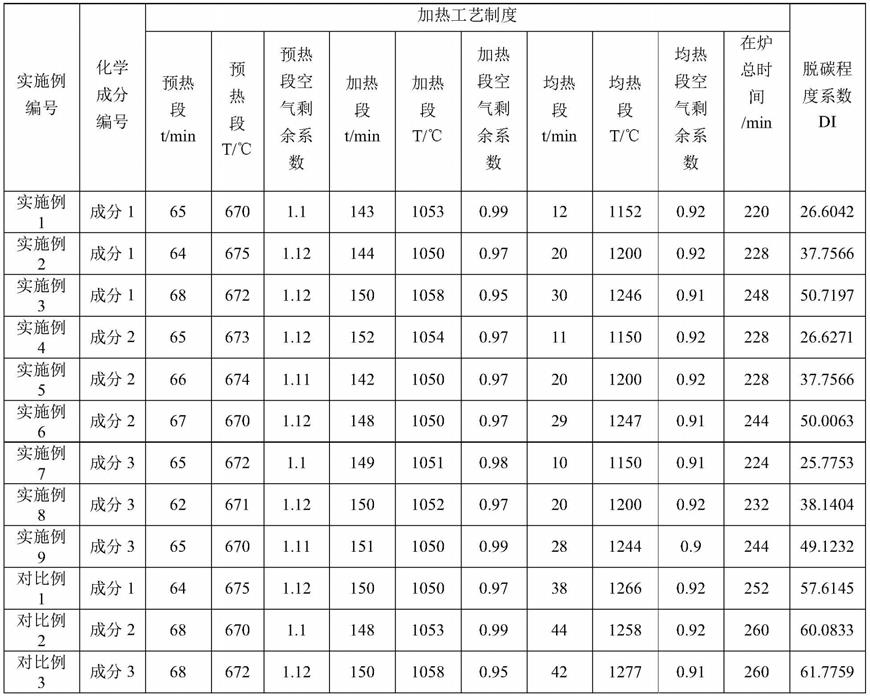

在下文中,将结合实施例来具体描述本发明的一种制备具有低脱碳层的钢轨的方法。表1为本发明的实施例1

‑

9和相应的对比例1

‑

3的加热工艺条件。实施例1

‑

9以及相应的对比例1

‑

3均选用表2中示出的三组钢轨化学成分。

[0055]

表1本发明的实施例1

‑

9和对比例1

‑

3的加热工艺条件

[0056][0057]

表2本发明实施例1

‑

9和对比例1

‑

3的化学成分

[0058][0059]

将实施例和对比例中得到的钢轨空冷至室温,在tb/t2344

‑

2012标准位置取轨头脱碳层试样,在标准位置取d0=10mm、l0=5d0圆形双肩拉伸试样,根据gb/t 228.1分别检测抗拉强度;分别截取钢轨轨头顶面中心部位根据gb/t 230.1测定布氏硬度;并且对待测位置进行磨损试验取样。磨损试验要求:接触应力600mpa(赫兹应力),滑差10%,无润滑(干磨)环境下进行。本领域技术人员应当了解的是,上述测试过程为本领域的常规操作。实施例1

‑

9与对比例1

‑

3采用相同的测试部位与测试方法,结果详见表3。

[0060]

表3本发明实施例1

‑

9和对比例1

‑

3的钢轨的性能参数

[0061][0062]

本发明选取了3种不同成分的试验钢种(表1所示),其中成分1

‑

成分3为满足本发明的钢轨的成分配比;本发明选取了不同成分、不同加热工艺条件下的钢轨生产以及相同成分、不同加热工艺条件下的钢轨生产,得到9组实施例及相应的对比例进行对比。在实施例1

‑

9中,采用的加热工艺参数均在本发明所述方法的加热工艺参数的范围内,相应对比例1

‑

3采用的加热工艺参数在本发明方法的加热工艺参数的范围之外。数据对比结果表明,加热时间、加热温度、炉内空气过剩系数精准控制、适配的热处理工艺对钢轨产品的轨头脱碳层厚度以及产品性能产生明显影响,具体表现为:采用本发明中的方法,钢轨轨头标准位置脱碳层厚度明显降低,远低于对比例;钢轨标准位置拉伸性能更优,钢轨表面硬度值更高;同等条件下具有更高的耐磨性能。

[0063]

本发明提供了一种制备具有低脱碳层的钢轨的方法,本发明为了降低钢轨脱碳层厚度,通过对影响脱碳的加热工艺参数进行优化,及脱碳程度系数di的匹配,建立各加热段精准化的温度时间控制,并匹配特有的钢轨成分、适宜的热处理工艺,从而使钢轨脱碳层厚度显著降低,同时拉伸性能和耐磨损性能得到提高,采用本发明的方法可获得脱碳层厚度低、拉伸性能和耐磨损性能优良的钢轨,钢轨产品适用于高速与重载铁路。

[0064]

尽管已经详实介绍了本发明的制备具有低脱碳层的钢轨的方法的实施例,本发明上述实施例公开的顺序仅仅为了描述,不代表实施例的优劣。但是应当注意,以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子,在不背离权利要求限定的范围的前提下,可以进行多种改变和修改。根据这里描述的公开实施例的方法权利要求的功能、步骤和/或动作不需以任何特定顺序执行。此外,尽管本发明实施例公开的元素可以以个体形式描述或要求,但除非明确限制为单数,也可以理解为多个。

[0065]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子;在本发明实施例的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上所述的本发明实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包括在本发明实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1