一种硬质合金及其制造方法与流程

1.本发明属于硬质合金研发领域,尤其涉及一种具有超耐腐蚀性和超耐裂纹性特性的硬质合金、制造方法及其应用。

背景技术:

2.随着使用成型模具时成型速度和寿命的增加,能够承受裂纹萌生和裂纹扩展的硬质合金,变得越来越重要。进一步的,由于硬质合金的一些特殊加工环境,尤其是edm(电火花)加工过程中会使用切削液和切削油,所以上述切削液和切削油会导致加工的硬质合金腐蚀,同时,使用的冷却液也会导致硬质合金腐蚀。

3.此类腐蚀的特性是,腐蚀过程中含有纳米级耐磨金属颗粒氧化物(例如zno和sio2),它们会磨损机加工表面,还会引起微裂纹等腐蚀。由于腐蚀损伤会导致粘结剂溶出,降低加工表面对变形和初始裂纹的抵抗力,所以导致硬质合金材料edm(电火花)加工产品的寿命降低。

4.目前希望尽可能延长用于edm(电火花)加工的硬质合金的寿命是本领域急需要解决的问题。

技术实现要素:

5.本发明是需要解决的问题是,通过技术手段同时提高所使用的硬质合金的耐腐蚀性和耐裂纹性,本发明的技术特点是通过改变粘结剂的成分和制备方法,在提高耐腐蚀性和耐裂纹性的同时兼顾其他性能。

6.为决上述问题,本发明的技术方案是,

7.提供一种硬质合金按照重量%(wt%),包括,

8.3.2~4.3wt%的ni;

9.9.2~10.5wt%的co;

10.0.5~2.0wt%的cr3c2和/或cr;

11.剩余部分为wc;其中,所述wc总配碳率为4.80-5.40wt%。

12.进一步的,所述wc含量为83.2~87.1wt%;优选的,所述wc含量为84.8wt%。

13.进一步的,所述wc平均粒径小于0.7μm;优选的,烧结后wc平均粒度为0.6μm。

14.进一步的,所述ni含量为4.0wt%。

15.进一步的,所述cr3c2和/或cr含量为1.2wt%;优选的,所述cr3c2的含量为1.2wt%。

16.进一步的,所述co含量为10.0wt%。

17.一种硬质合金的制造方法,

18.将上述记载的配方组成的粉末与润滑剂、抗凝集剂和溶剂一起放入湿式球磨机内粉碎,得到获得50%峰图达到0.50-0.600miron的均匀混合物;

19.将所述混合物通过喷雾干燥机喷雾造粒成球状;

20.将所述干燥球状的粉末使用油压成形机以约0.8-1.2ton/cm2的压力压制成形成生坯;

21.所述生坯,以压力150mpa保持时间5分钟,以压力90mpa保持时间2.5分钟,以压力 30mpa保持时间1分钟的条件进行湿式cip处理,然后烧结;

22.所述烧结温度设置在370℃(180分钟)、450℃(90分钟)的两个阶段,用7-10l/分钟的ar气进行脱蜡,之后直至1350℃(60分钟)进行真空烧结,再从1350℃到1420~1460℃保温1小时到结束;

23.最后,进行ar气3.0-5.0mpa高压处理,在结构致密后将其自然冷却至800~600℃;

24.在800~600℃以后开强制冷却风扇进行冷却。

25.进一步的,其特征在于:所述润滑剂为石蜡。

26.进一步的,其特征在于:所述抗凝集剂为叶酸。

27.进一步的,所述溶剂为乙醇。

28.本发明的有有益效果是:根据本技术公开的硬质合金组成,可以在达到良好的耐裂纹性的同时,也显著的改善了耐腐蚀性。由于使用亚微米的wc粉末,将co和ni作为粘结相,使 w在co、ni中的保持一定的固溶量,提高耐腐蚀性,且通过添加cr或cr3c2在液相中均匀扩散,进一步提高耐腐蚀性,采用特殊的烧结方法使硬质合金中的co、ni的分布状态倾斜化,提高耐裂纹性。

附图说明

29.图1为本发明实施中仿二元状态图;

30.图2为本发明实施中各种样品的co、cr、ni、w的元素面分布图,其中,2-a为样品a, 2-b为样品b,2-c为本发明的实施例;

31.图3为某些不同合金的耐腐蚀性和缓冲液中ph值的关系图;

32.图4wc-ni与wc-co合金的初始氧化停滞时间的对比;

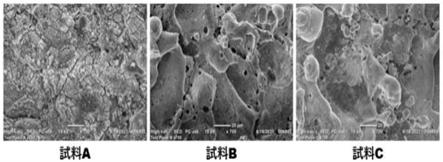

33.图5本实施例烧结后的碳化钨的粒度用电子显微镜的反射电子像7500倍率分别对a、b、 c三个视场的视图;

34.图6为本实施例酸性溶液浸泡实验对比图;

35.图7为本实施例腐蚀试验的各个样品进行磨削后断面部分结构图;

36.图8为本实施例中使用ph10的氢氧化钠溶液与对各个样品进行碱性溶液腐蚀实验对比图;

37.图9为本实施例中使用的三种样品在实际进行了线切割加工后,线切割加工面放大700 倍的二次电子像中的微裂纹对比图;

38.图10为本实施例中使用的三种样品在实际进行了线切割加工后,线切割加工面放大700 倍的电子显微镜像(断面)腐蚀劣化的微裂纹对比图;

39.图11本实施例中样品a、b和c的动态电位极化扫描测试的结果。

具体实施方式

40.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是

本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

41.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

42.实施例1

43.如表1中所示,本次对比实验包括样品a、b、c,所述样品为表1中所示配方组成的硬质合金材质,该是材质包括形成硬质构成成份的粉末和形成粘结剂的粉末。

44.将上述这些粉末与作为润滑剂的石蜡、作为抗凝集剂的叶酸和作为溶剂的乙醇一起放入湿式球磨机内粉碎,使用粒度分布仪测量获得50%峰图达到0.50-0.600miron的均匀混合物后,通过喷雾干燥机喷雾造粒成球状。

45.将上述干燥的粉末使用油压成形机以约0.8-1.2ton/cm2的压力压制成形,压成生坯后,以压力150mpa保持时间5分钟、以压力90mpa保持时间2.5分钟,以压力30mpa保持时间1 分钟的条件进行湿式cip处理,然后烧结。

46.上述烧结温度是在370℃、450℃的两个阶段进行,用7-10l/分钟的ar气进行脱蜡之后直至1350℃进行真空烧结,其中,从1350℃到1420~1460℃保温约1小时,结束后进行氩气3.0-5.0mpa高压处理,在结构致密后将其自然冷却至800~600℃,800~600℃以后开强制冷却风扇进行冷却得到相应的硬质合金材质。

47.引用符号a(对比品)b(对比品)c(本发明)wc83.885.084.8wc结晶粒度0.80.80.6ni(质量%)5.04.54.0co(质量%)10.09.510.0cr3c2(质量%)1.21.01.2

48.表1

49.co、ni相对于wc的润湿性都是θ=0

°

两者之间没有差距。但是高温下随温度不同,wc 在金属粘结相的固溶度差异较大,例如在1280℃时为co相中wc含量约3.94%,ni相中wc 含量约2.97%,wc在co中的溶解度》wc在ni中的溶解度。但是在1100℃时逆转为co相中wc含量约1.22%,ni相中wc含量约1.43%,wc在ni中的溶解度》wc在co中的溶解度。

50.如图1的仿二元状态图所示,wc-co系的液相出现温度在1280~1330℃之间,wc-ni系的液相出现温度在1350~1420℃之间,可见wc-ni系的液相出现温度和wc-co系的液相出现温度相比约高70-90℃,提高了高温放电加工时的抗电化学腐蚀能力。

51.本发明中wc-co-ni-cr系硬质合金的最大创新是使用小于0.7μm的亚微米的碳化钨粉末,同时将co和ni作为粘结相,使w在co、ni中的保持一定的固溶量,提高耐腐蚀性,且,

通过添加cr或cr3c2在液相中均匀扩散,进一步提高耐腐蚀性,采用前述的烧结方法使硬质合金中的co、ni的分布状态倾斜化,将超耐腐蚀性及超耐裂纹性硬质合金实用化。

52.通过在wc-co合金中添加少量ni,使得结合阶段迅速向低碳侧移动;同时将配料时设定的c%比理论碳量低5%

‑‑

10%,显著增加了粘结相中w的固溶量,提高了耐腐蚀性和耐裂纹性。但是,如果实验中ni添加量过多的话,整体硬度就会下降。这是因为增加ni的量会使wc这样的高碳合金颗粒长大导致粗粒化,所以本发明将增加ni控制在3.2~4.3wt%。

53.如图2所示,图2中示出了各种样品的co、cr、ni、w的元素面分布图,但是可以看出样品c的co、ni、cr分散性均匀最好。此外,在样品c中,可以看出wc在作为粘结相的co、 ni中固溶。

54.如图3、图4所示,wc-co-ni-cr系硬质合金,要求耐腐蚀及耐裂纹性的硬质合金必须具有wc-co系硬质合金所具有的高强度和耐磨耗性。因此,需要添加cr或cr3c2,在初期氧化的同时,能够抑制部分氧化,如果具有良好的耐腐蚀性,就不会在表面产生干腐蚀、湿腐蚀等缺陷。也就是说,由于应力集中而产生的表面裂缝的发生频次减少,因而延长了合金寿命,即提高了耐裂纹性。实验结果明确了co和ni在本发明硬质合金中的添加比例,即co/ni= 70/30~80/20左右,为了保持耐磨性而增加co。

55.为保证实验的准确在这些实例中,粉末统一是从以下供应商处购买的:co来自中国南京寒锐公司,ni来自加拿大的英可公司,cr3c2来自中国长沙伟徽公司,wc来自中国厦门金鹭公司,以及用于c%调整的w来自中国九江金鹭公司。

56.表2的物性是在硬质合金领域使用的规格,即密度根据iso3369:1975,硬度根据 is03878:1983测量的。图5所示,烧结后的碳化钨的粒度是用电子显微镜的反射电子像7500 倍率分别对a、b、c三个视场进行拍摄和测量后的平均值。

57.引用符号a(对比品)b(对比品)c(本发明)密度(g/cm3)13.8-14.013.8-14.014.0-14.2硬度(hv30)1300-13501340-13901370-1420韧性(k1c)17.0-18.016.5-17.516.0-17.0

58.表2

59.使用实施例最开始记载的方法制作的粉末,和确保烧结后尺寸21.9*7.4*5.8mm、磨削后尺寸21.0*6.5*5.25mm的抗弯强度试验片用的模具,腐蚀试验用的样品使用实施例最开始记载的成形方法、cip(冷等静压)方法、烧结方法分别制作3根,在下记酸性溶液中浸泡72 小时,测量腐蚀率。结果如表3所示。表4为再现试验结果。

60.酸性溶液的添加比例如下所示:

61.盐酸15ml、硝酸5ml、水30ml。需要增量时,就以相同比率追加制作。

62.腐蚀率计算方法={(腐蚀前重量-腐蚀后重量)

÷

腐蚀前重量}

×

100

[0063][0064]

表3

[0065]

为了确认再现性,再次实施相同的测试表4

[0066]

腐蚀率计算方法={(腐蚀前重量-腐蚀后重量)

÷

腐蚀前重量}

×

100

[0067][0068]

表4

[0069]

如图6所示,即使只观察试验中的强酸溶液的状态也很明确了。另外,图7是对实施了腐蚀试验的各个样品进行磨削,拍摄了断面部分,确认出本发明的c几乎没有腐蚀。表面腐蚀深度为样品a=12μm、样品b=15μm、样品c=0μm。

[0070]

如上述图3所示,碱性溶液中任何一种超硬材质都不会发生腐蚀。但是,从验证的意义上来说,使用ph10的氢氧化钠调整溶液进行了碱性腐蚀率确认。

[0071]

结果如表5所示。

[0072]

腐蚀率计算方法={(腐蚀前重量-腐蚀后重量)

÷

腐蚀前重量}

×

100

[0073][0074]

表5

[0075]

a.b.c任何材料都没有差别。

[0076]

图8所示,若将如表5结果反映在图3中表示。

[0077]

图9所示,将a.b.c这三种样品,实际进行了线切割加工,线切割加工面、放大700倍的二次电子像,在样品a、样品b中观察到线切割加工引起的微裂纹,在样品c中微裂纹长度和宽度有很大改善。

[0078]

图10所示,线切割加工面、放大700倍的电子显微镜像(断面),在断面观察中,样品 a、b的线切割加工表面发生了腐蚀劣化的微裂纹,而样品c表层结晶组织和内部结晶组织都没有腐蚀劣化保持相同形态。

[0079]

样品a、b和c同时制作成边长6.5mm正方形、厚度2mm的样品埋在树脂中,使用#2000 进行镜面加工,制作成表面平滑的样品。动态电位极化试验使用美国产的ametek versa sata4。通过样品a、b和c在室温下进行astm g61试验,

[0080]

如下所示变更。astm g61为了进行动态电位极化测量,规定了步骤。使用具有ph 2.5 的酸度的通气hcl、代替标准3.5%的nacl溶液的介质,这是变更点。该介质的酸度是硬质合金的加工产线工具工作的典型酸度。将这些试验体清洗,用丙酮在超声波中脱脂,在空气中干燥,然后将样品侵泡在溶液中。用磁力搅拌器将该测试溶液搅拌到600rpm。观察腐蚀电位 (ecorr)1小时,然后在正极方向上进行动态电位扫描。得到图11所示样品a、b和c的动态电位极化扫描测试的结果

[0081]

表6所示为,从动态电位测试导出的电气化学参数。动态电位正极极化测试方法通常用于将材料的电阻等级在规定环境中的局部腐蚀。该试验法的原理是,当试验体施加正电位时,促进了非动态膜的分解,由此开始局部腐蚀。通过在正极方向上以恒定速度扫描电位,对材料局部腐蚀的感受性可以从由于表面的非动态膜腐蚀而使正极电流急速上升的电位(称为击破电位(ep))来评估。越是正的腐蚀电位,越表示是耐腐蚀性的材料。对于腐蚀的耐受性非常高的材料,很难测量到击破电位。在这种情况下,整个表面的非动态膜会进入到稳定钝化区。击破电位被规定为在电位扫描期间电流密度首次超过0.1ma/cm2的电位。

[0082]

样品腐蚀电位ecorr(mv sce)a-0.0887b-0.0577c(本发明)-0.0356

[0083]

表6

[0084]

图11和表6所示样品a缺乏耐腐蚀性,没有显示出非动态化和电位扫描开始时的动态腐蚀的证据。另外,可以看出样品b的腐蚀程度有很大改善,观察到叫做347mv(sce)的腐蚀电位。图11和表6更加显示出了样品c的耐腐蚀性明显有所改善,在击破电位发生前的整个表面的稳定钝化区出现在非常高的电位。

[0085]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1