一种耐磨高铬铸段及其制备方法与流程

1.本发明涉及高铬铸铁技术领域,尤其涉及一种耐磨高铬铸段及其制备方法。

背景技术:

2.高铬白口铸铁是继普通白口铸铁、镍硬铸铁发展起来的第三代白口铸铁。高铬白口铸铁含铬量大于10%,铬、碳含量比值介于4-8之间。高铬铸铁是优良的耐磨材料,在采矿、水泥、电力、筑路机械、耐火材料等方面应用十分广泛。

3.高铬铸铁通常在常温与高温下抗冲击磨损性能较为优异,但是高铬铸铁相对于其他金属材料,其冲击韧性较差,其耐磨性能和耐冲击性能无法同时兼顾,限制其应用。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种耐磨高铬铸段及其制备方法,本发明从提供硬度更高的耐磨相、提高基体韧性、改善碳化物形状和分布多个方面入手,使得高铬铸铁具有良好耐磨性能的同时具有良好的耐冲击性能。

5.本发明提出了一种耐磨高铬铸段,其成分按重量百分比包括:c 2.6-3%,si 0.5-0.7%,mn 0.7-0.9%,cr 11.0-14.0%,mo 0.5-0.8%,cu 0.8-1.0%,b 0.45-0.5%,纳米vc 0.005-0.007%,s≤0.05%,p≤0.05%,余量为fe及不可避免杂质。

6.优选地,其成分按重量百分比包括:c 2.8%,si 0.6%,mn 0.8%,cr 12.0%,mo 0.6%,cu 0.9%,b 0.45%,纳米vc 0.006%,s≤0.05%,p≤0.05%,余量为fe及不可避免杂质。

7.发明人通过添加适量的mo和cu,提高高铬铸段的淬透性,促进奥氏体向马氏体转变,提高其耐磨性和基体韧性;添加适量的b元素,可以形成硬度更高的硼化物,硼化物与碳化物相互配合提高铸铁的耐磨性能,但是b含量较高时,会使碳化物含量和连续性增加,并会使得合金碳化物粗大,导致韧性降低;因此同时添加适量的纳米vc,可以细化铸铁组织,使得碳化物形态变的圆润且尺寸大小均匀,并结合合适的热处理工艺使得碳化物呈孤立分布,从而提高高铬铸铁的耐冲击性能。

8.本发明还提出上述耐磨高铬铸段的制备方法,包括如下步骤:

9.s1、将铁水浇铸成型得到铸段,所述铸段的成分配比如上述耐磨高铬铸段的成分配比;

10.s2、取s1中的铸段加热奥氏体化,然后淬火,再回火,冷却至室温得到耐磨高铬铸段。

11.优选地,在s2中,奥氏体化的加热程序为:升温至650-670℃保温60-90min,再升温至800-820℃,保温60-90min,再升温至950-970℃保温1.5-2.5h。

12.由于b元素的加入会增加完全奥氏体化的难度,因此发明人选用合适的加热程序使得铸铁完全奥氏体化。

13.优选地,在s2中,淬火的具体步骤为:先油淬至铸段表面温度为90-110℃,然后在

2-2.5h内冷空至室温。

14.优选地,在s2中,回火温度为280-300℃,回火时间为4-5h。

15.优选地,淬火油的温度为80-90℃。

16.发明人根据铸铁成分,选用合适的淬火工艺和回火工艺,可以消除淬火应力,促进奥氏体向马氏体转变,淬透层变厚并使得马氏体含量增加,提高耐磨性,并保留适量的残留奥氏体,使得基体具有良好的韧性。

17.有益效果:

18.本发明通过添加适量的mo和cu,提高高铬铸段的淬透性,促进奥氏体向马氏体转变,提高其耐磨性和基体韧性;添加适量的b元素,可以形成硬度更高的硼化物,硼化物与碳化物相互配合提高铸铁的耐磨性能,但是b含量较高时,会使碳化物含量和连续性增加,并会使得合金碳化物粗大,导致韧性降低;因此同时添加适量的纳米vc,可以细化铸铁组织,使得碳化物形态变的圆润且尺寸大小均匀,并结合合适的热处理工艺使得碳化物呈孤立分布,从而提高高铬铸铁的耐冲击性能;另外根据高铬铸铁的配方选择合适的热处理工艺,使得高铬铸铁中含有适量的残留奥氏体提高基体的韧性;从而使得本发明具有良好耐磨性能的同时具有良好的耐冲击韧性。本发明从提供硬度更高的耐磨相、提高基体韧性、改善碳化物形状和分布多个方面入手,使得高铬铸铁具有良好耐磨性能的同时具有良好的耐冲击性能。

具体实施方式

19.下面,通过具体实施例对本发明的技术方案进行详细说明。

20.实施例1

21.一种耐磨高铬铸段,其成分按重量百分比包括:c 2.6%,si 0.7%,mn 0.7%,cr 14.0%,mo 0.5%,cu 1.0%,b 0.45%,纳米vc 0.007%,s≤0.05%,p≤0.05%,余量为fe及不可避免杂质。

22.上述耐磨高铬铸段的制备方法,包括如下步骤:

23.s1、将铁水浇铸成型得到圆柱形铸段(直径为50mm,长60mm),所述铸段的成分配比如上述耐磨高铬铸段的成分配比;

24.s2、取s1中的铸段,加热升温至650℃保温90min,再升温至800℃,保温90min,再升温至970℃保温2h使其完全奥氏体化,放入温度为80℃的淬火油中至铸段表面温度为90℃,然后取出铸段,在2h内冷空至室温,再将铸段放置于回火炉中,于280℃回火5h,最后随炉冷却至室温得到耐磨高铬铸段。

25.实施例2

26.一种耐磨高铬铸段,其成分按重量百分比包括:c 3%,si 0.5%,mn 0.9%,cr 11.0%,mo 0.8%,cu 0.8%,b 0.5%,纳米vc 0.005%,s≤0.05%,p≤0.05%,余量为fe及不可避免杂质。

27.上述耐磨高铬铸段的制备方法,包括如下步骤:

28.s1、将铁水浇铸成型得到圆柱形铸段(直径为50mm,长60mm),所述铸段的成分配比如上述耐磨高铬铸段的成分配比;

29.s2、取s1中的铸段,加热升温至670℃保温60min,再升温至820℃,保温60min,再升

温至950℃保温1.5h使其完全奥氏体化,放入温度为90℃的淬火油中至铸段表面温度为110℃,然后取出铸段,在2.5h内冷空至室温,再将铸段放置于回火炉中,于300℃回火4h,最后随炉冷却至室温得到耐磨高铬铸段。

30.实施例3

31.一种耐磨高铬铸段,其成分按重量百分比包括:c 2.8%,si 0.6%,mn 0.8%,cr 12.0%,mo 0.6%,cu 0.9%,b 0.45%,纳米vc 0.006%,s≤0.05%,p≤0.05%,余量为fe及不可避免杂质。

32.上述耐磨高铬铸段的制备方法,包括如下步骤:

33.s1、将铁水浇铸成型得到圆柱形铸段(直径为50mm,长60mm),所述铸段的成分配比如上述耐磨高铬铸段的成分配比;

34.s2、取s1中的铸段,加热升温至660℃保温80min,再升温至810℃,保温80min,再升温至960℃保温2h使其完全奥氏体化,放入温度为85℃的淬火油中至铸段表面温度为100℃,然后取出铸段,在2.5h内冷空至室温,再将铸段放置于回火炉中,于290℃回火4.5h,最后随炉冷却至室温得到耐磨高铬铸段。

35.对比例1

36.无b元素,其他同实施例3。

37.对比例2

38.无纳米vc,其他同实施例3。

39.对比例3

40.无b元素,无纳米vc,其他同实施例3。

41.对比例4

42.无mo、cu元素,其他同实施例3。

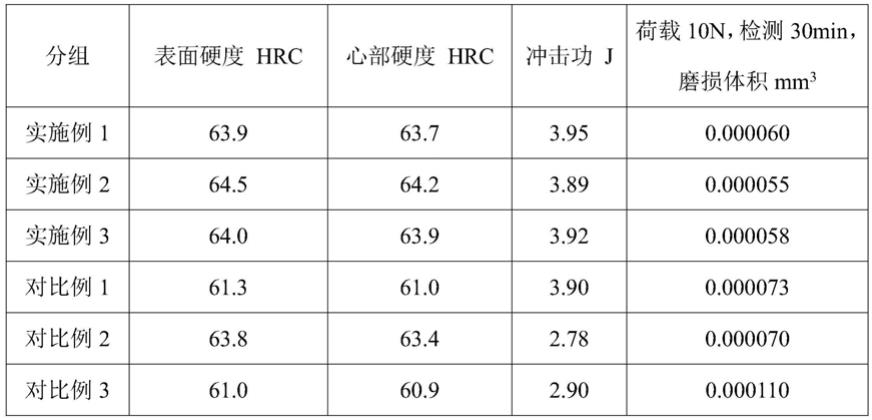

43.取实施例1-3和对比例1-7制得的高铬磨段,进行性能检测,结果如表1所示。

44.按gb/t 230.1-2018进行硬度测试。

45.在冲击试验机上,采用小摆锤进行冲击功的检测,记录待测样被冲断所用的冲击功,每组平行检测3次,取平均值。

46.表1检测结果

47.[0048][0049]

由表1可以看出,通过mo、cu、b和纳米vc的相互配合,并结合适宜的热处理工艺,本发明具有良好的耐磨性和耐冲击性能。

[0050]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1