一种直角棱镜侧垂10的制作方法

一种直角棱镜侧垂10

″

的加工工艺

技术领域

1.本发明涉及光学部件生产技术领域,更具体地说是一种直角棱镜侧垂10

″

的加工工艺。

背景技术:

2.目前,在棱镜的制作过程中,时常会生产出产品精度达不到要求的瑕疵品,这是由于加工过程中小棱镜的上盘侧垂控制不好。在平面高效生产中,棱镜的尺寸和角度精度由若干种工装夹具作保证来实现的,因此工装夹具设计的合理性和制造的精密性是保证整个制造过程高效率生产和使产品保持高合格率的重要条件。如果靠体矢高尺寸不一致或是角度精度不精确,那么用它所加工出来的棱镜其矢高就还会有大有小,角度还会超差,不合格品返修大量增加。所以,工装夹具设计的主要要求是:依靠工装夹具的精度和加工工艺来保证棱镜的尺寸和角度精度的要求;依靠工装夹具的设计合理性来提高生产效率。

3.棱镜加工过程中,靠体一般是选用玻璃材料制成,所以靠体的精度可以做的很高。考虑到整个加工过程中还有其它影响角度精度的因素,有些因素相对来说控制难度大,在制作靠体的时候应把精度尽可能的做的高一些,以弥补其它因素对角度精度的影响。

4.经检索,中国专利公开号:202572201u,公开日:2012.12.05,发明创造名称:异形棱镜的加工工装。该实用新型公开了一种异形棱镜的加工工装,包括底板,所述底板具有一个平整的上表面,所述底板的四周设有与上表面保持垂直的侧面,所述底板的底部固定安装有连接盘,所述底板采用表面平整度好的玻璃板或者其他表面平整的材料。该实用新型操作过程简单、生产效率高、产品废损率低。但该实用新型适用于对精度要求较低的异形棱镜的加工,达不到精度要求较高的小棱镜上盘控制侧垂的要求。

5.又如中国专利申请号:201220296474.1,公开日:2012.12.12,发明创造名称:一种用于三棱镜制作的工装。该实用新型公开了一种用于三棱镜制作的工装,包括底板,底板上并列设置有第一标准块和第二标准块,底板上设置有支架,支架上设置有安装板,安装板上设置有第三标准块,第三标准块的底面平行于底板。所述第一标准块、第二标准块、第三标准块都为标准三棱镜。所述底板与第一标准块、第二标准块、支架之间,以及支架与安装板之间,安装板与第三标准块之间通过胶剂粘合。该工装对棱镜角度、面形尺寸精度得到了可靠的保证,但由于标准块底面都是平面,造成小棱镜后序加工侧垂不容易控制。

技术实现要素:

6.1.发明要解决的技术问题

7.针对现有技术中棱镜加工侧垂不容易控制以及控制精度较低等问题,本发明提出一种直角棱镜侧垂10

″

的加工工艺,首先采用常用靠体对直角棱镜的三个抛光面进行加工,使得θ1=θ2=

±

10

″

,再将加工后的直角棱镜放置在棱镜侧面加工工装上对两侧面进行加工,以控制直角棱镜的两侧面与三个抛光面之间夹角在90

°±

10

″

范围内。

8.2.技术方案

9.为达到上述目的,本发明提供的技术方案为:

10.一种直角棱镜侧垂10

″

的加工工艺,首先将粗磨成型后的直角棱镜用常用靠体,并对直角棱镜的三个抛光面进行加工,再将加工后的直角棱镜放置在棱镜侧面加工工装上,将直角棱镜与90

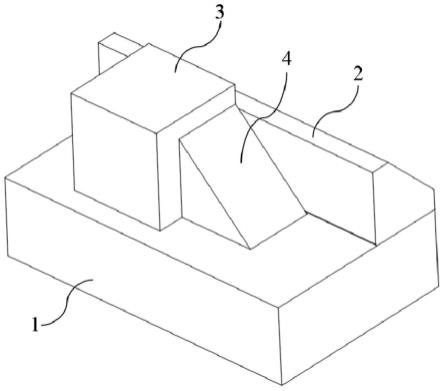

°

≦2

″

正方形靠体光胶上盘,并成盘对两侧面进行加工,从而控制直角棱镜的两侧面与三个抛光面之间夹角在90

°±

10

″

内,且θ1=θ2=

±

10

″

,具体包括如下步骤:

11.步骤一、毛坯加工:根据图纸尺寸要求对直角边长为10~50mm的直角棱镜进行粗磨成型,所有面留有0.4mm的加工余量;

12.步骤二、第一直角面加工:将直角棱镜上的弦面作为上盘面胶在常用的靠体上,按照图纸要求的光圈和表面光洁度加工第一直角面,加工完成后下盘,清洗;

13.步骤三、第二直角面加工:将加工完的第一直角面光胶在90

°

≦5

″

长方形靠体上,加工第二直角面,光圈和表面光洁度按照图纸要求的加工,加工完成后下盘,清洗;

14.步骤四、弦面加工:将45

°±

5"专用靠体光胶在光胶底板上,用90

°

棱线定位,以直角棱镜的任一直角面为上盘面光胶在45

°±

5"专用靠体上,并按照图纸要求的尺寸、光圈以及表面光洁度加工,加工完成后下盘,清洗;

15.步骤五、上盘:先把90

°

≦2

″

正方形靠体光胶在光胶垫板上,将直角棱镜上的任一直角面光胶在90

°

≦2

″

正方形靠体上,另一直角面对上光胶垫板的光圈粗条纹,将直角棱镜上的侧面紧靠在45

°

靠体内侧面进行定位,再将其作为一个整体光胶在光胶底板上;

16.步骤六、重复以上步骤,直至光胶底板胶满后,进行成盘加工;

17.步骤七、上盘后,对直角棱镜的两侧面进行加工,并按图纸要求控制两侧面尺寸;所述两侧面与直角面和弦面间的夹角为90

°±

10

″

范围内。

18.进一步的技术方案,所述三个抛光面分别为直角棱镜上的第一直角面、第二直角面和弦面;所述两侧面分别为直角棱镜上的第一侧面和第二侧面。

19.进一步的技术方案,步骤一中,表面粗糙度,尺寸按工艺要求加工,毛坯所有角度为

±

10

′

。

20.进一步的技术方案,步骤三中,在加工第二个直角面时,精磨平行度控制在φ300的范围为0.001mm,面型φ300的范围为0.001mm;精抛时,用平面干涉仪测量,控制平行度;在φ300的范围内误差小于0.0005mm,确保两直角面的夹角为90

°±

10

″

。

21.进一步的技术方案,步骤四中,加工弦面时,精磨平行度控制在φ300范围内为0.001mm;精抛时用平面干涉仪检测,平行度控制在φ300范围内误差小于0.0005mm,确保θ2=

±

10

″

内。

22.进一步的技术方案,步骤五中,一个90

°

≦2

″

正方形靠体上胶合两件直角棱镜,以有效提高成盘加工效率。

23.进一步的技术方案,步骤七中,加工侧面时,磨砂平行度控制在φ300的范围为0.001mm,面型φ300的范围为0.002mm。

24.进一步的技术方案,所述棱镜侧面加工工装包括光胶垫板,所述光胶垫板上表面边部对齐设置有靠体,所述光胶垫板上表面还设置有90

°

≦2

″

正方形靠体,所述90

°

≦2

″

正方形靠体内侧面与靠体内侧面相接触。

25.进一步的技术方案,所述的光胶垫板、45

°

靠体和90

°

≦2

″

正方形靠体的材质为无色光学玻璃,以确保角度精度,且便于直角棱镜的各直角面对准光胶垫板上的光圈;其中所

述45

°

靠体为45

°±

10

″

的柱状结构,所述90

°

≦2

″

正方形靠体为90

°±2″

的块状结构。通过利用专门的工装靠体,简化工艺,从而便于操作。

26.3.有益效果

27.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

28.(1)本发明的一种直角棱镜侧垂10

″

的加工工艺,将粗加工后的直角棱镜用常用靠体对直角棱镜的三个抛光面进行加工,再将加工后的直角棱镜与90

°

≦2

″

正方形靠体胶合后上盘,并集中对两侧面进行加工,从而控制直角棱镜的两侧面与三个抛光面之间夹角在90

°±

10

″

;

29.(2)本发明的一种直角棱镜侧垂10

″

的加工工艺,所述棱镜加工工装包括光胶垫板,所述光胶垫板上表面边部对齐设置有45

°

靠体,所述光胶垫板上表面还设置有90

°

≦2

″

正方形靠体,所述的光胶垫板、45

°

靠体和90

°

≦2

″

正方形靠体的材质为无色光学玻璃,以确保角度精度,且便于直角棱镜的直角面对准光胶垫板上的光圈;其中所述45

°

靠体为45

°±

10

″

的块状结构,所述90

°

≦2

″

正方形靠体为90

°±2″

的块状结构。通过利用专用的工装靠体,简化工艺,从而便于操作;

30.(3)本发明的一种直角棱镜侧垂10

″

的加工工艺,直角棱镜的三抛光面加工完成后,对直角棱镜的两侧面进行加工,直角棱镜上的第二直角面对上光胶垫板上的粗光圈条纹,所述第一侧面和第二侧面与直角面和弦面间的夹角在90

°±

10

″

范围内,使得成盘率高,合格率高,有效的提高生产效率,提高成品率。

附图说明

31.图1为本发明的直角棱镜胶合状态结构示意图;

32.图2为图1中的胶合工装结构示意图;

33.图3为图1中的90

°

≦2

″

正方形靠体与直角棱镜贴合状态结构示意图;

34.图4发明的胶合后的直角棱镜上托盘加工状态结构示意图;

35.图5为图3中的直角棱镜结构示意图。

36.图中:1-光胶垫板;2-45

°

靠体;3-90

°

≦2

″

正方形靠体;4-直角棱镜;5-光胶底板;41-第一直角面;42-第二直角面;43-第一侧面;44-第二侧面;45-弦面。

具体实施方式

37.为进一步了解本发明的内容,结合附图对发明作详细描述。

38.实施例1

39.本实施例的一种直角棱镜侧垂10

″

的加工工艺,如图1~5所示,首先将粗磨成型后的直角棱镜4用专用靠体,并对直角棱镜4的三个抛光面进行加工,再将加工后的直角棱镜4光胶在90

°

≦2

″

正方形靠体3,并成盘对两侧面进行加工,从而控制直角棱镜4的两侧面与三个抛光面之间夹角在90

°±

10

″

内,且θ1=θ2=

±

10

″

,具体包括如下步骤:

40.步骤一、毛坯加工:根据图纸尺寸要求对直角边长为10~50mm的直角棱镜进行粗磨成型,所有面留有0.4mm的加工余量;

41.步骤二、第一直角面41加工:将直角棱镜4上的弦面45作为上盘面胶在常用的靠体上,按照图纸要求的光圈和表面光洁度加工第一直角面41,加工完成后下盘,清洗;

42.步骤三、第二直角面42加工:将加工完的第一直角面41光胶在90

°

≦5

″

长方形靠体上,加工第二直角面42,光圈和表面光洁度按照图纸要求的加工,精磨平行度控制在φ300的范围为0.001mm,面型φ300的范围为0.001mm;精抛时,用平面干涉仪测量,控制平行度;在φ300的范围内误差小于0.0005mm,确保两直角面的夹角为90

°±

10

″

;加工完成后下盘,清洗;

43.步骤四、弦面45加工:将45

°±

5"专用靠体光胶在光胶底板5上,用90

°

棱线定位,以直角棱镜4的任一直角面为上盘面光胶在45

°±

5"专用靠体2上,并按照图纸要求的尺寸、光圈以及表面光洁度加工弦面45,精磨平行度控制在φ300范围内为0.001mm;面型φ300的范围为0.001mm;精抛时用平面干涉仪检测,平行度控制在φ300范围内误差小于0.0005mm,确保塔差在

±

10

″

内;加工完成后下盘,清洗;

44.步骤五、上盘:先把90

°

≦2

″

正方形靠体3光胶在光胶垫板1上,再把直角棱镜4上的任一直角面光胶在90

°

≦2

″

正方形靠体3上,另一直角面对上光胶垫板1的光圈粗条纹;再将直角棱镜4上的侧面43紧靠在45

°

靠体2内侧面进行定位,再将其作为一个整体光胶在光胶底板5上;

45.步骤六、重复以上步骤,直至光胶底板5胶满后,进行成盘加工;

46.步骤七、上盘后,对直角棱镜4的两侧面进行加工,并按图纸要求控制两侧面尺寸;所述两侧面与直角面和弦面45间的夹角为90

°±

10

″

范围内。

47.本实施例中,所述两侧面与三个抛光面之间夹角在90

°±

10

″

内,且θ1=θ2=

±

10

″

,所述三个抛光面分别为直角棱镜4上的第一直角面41、第二直角面42和弦面45;所述两侧面分别为直角棱镜4上的第一侧面43和第二侧面44。步骤二中,在加工第一直角面41时,常用的靠体指的是45

°

靠体。

48.进一步的,步骤五中,一个90

°

≦2

″

正方形靠体3上胶合两件直角棱镜4,以有效提高成盘加工效率。

49.进一步的技术方案,步骤七中,加工侧面时,磨砂平行度控制在φ300的范围为0.001mm,面型φ300的范围为0.002mm。

50.实施例2

51.本实施例的一种直角棱镜侧垂10

″

的加工工艺,基本结构同实施例1,不同和改进之处在于:如图1所示,所述棱镜侧面加工工装包括光胶垫板1,所述光胶垫板1上表面边部对齐设置有45

°

靠体2,所述光胶垫板1上表面还设置有90

°

≦2

″

正方形靠体3,所述90

°

≦2

″

正方形靠体3内侧面与45

°

靠体2内侧面相接触。

52.本实施例中,所述的光胶垫板1、45

°

靠体2、限位块3和90

°

≦2

″

正方形靠体3的材质为无色光学玻璃,以确保角度精度,且便于直角棱镜4的各直角面对准光胶垫板1上的光圈;其中所述45

°

靠体2为45

°±

10

″

的柱状结构,所述90

°

≦2

″

正方形靠体3为90

°±2″

的块状结构。通过利用专门的工装靠体,简化工艺,从而便于操作。

53.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1