一种生产机床工作台的铸造工艺及铸造工装的制作方法

1.本发明属于铸造技术领域,具体涉及一种生产机床工作台的铸造工艺及铸造工装。

背景技术:

2.数控机床是一种加工零件的自动化机床,其可以通过编译的代码来控制机床刀具按照人们预设的指令进行运动,从而对工件进行准确的加工。数控机床的工作台是数控机床上的关键基础件之一,所有待加工零件均是固定设置在工作台上完成加工的,工作台自身的质量,如工作台的强度、硬度、组织致密性、平面度等均直接影响着待加工零件的精度。由于工作台上要加工出t型槽,同时工作台也属于厚大断面件,在铸造过程中极易产生组织疏松以及缩松的铸造缺陷,严重时工件会直接报废,造成经济损失。

3.现阶段,大多数机床工作台铸件通常采用树脂砂工艺生产,由于树脂砂(主要成分是石英sio2),导热系数较低,使得厚大工作台铸件铁液冷却凝固较慢,凝固的时间比较长,导致组织不够致密,甚至出现缩孔缩松的组织缺陷;若是采用冷铁强制激冷,又容易形成渗碳体组织,影响加工的性能。

技术实现要素:

4.本发明的目的提供一种生产机床工作台的铸造工艺及铸造工装,以解决机床工作台在铸造过程中容易出现缺陷的问题。

5.为实现上述目的,本发明采用如下技术方案:

6.一种生产机床工作台的铸造工艺,包括以下步骤:

7.s1:将上型砂箱放置在模型上方,并将混制好的树脂砂放入到上型砂箱的内部,放入后待其自然硬化成型,然后采用砂型硬度计检测上型的硬度,当硬度达到80以上时进行起模操作;起模后检查上型的完整性,无误后采用醇基涂料进行流涂,之后点燃上型表面的醇基涂料,放置待用;

8.s2:将覆膜砂倒入到下型铁模以及刮砂框中,倒入过程中采用震实台进行震实,再采用刮砂框中的刮砂板在下型铁模上刮掉多余的覆膜砂,保证残留于下型铁模上的覆膜砂层的厚度在8~10mm,此后将制作好的下型铁模放到炉内进行热硬化,将炉内加热温度控制在180~220℃,保温5~10min,后续将下型铁模从炉中拿出,并采用醇基涂料进行流涂,之后点燃醇基涂料,放置待用;

9.s3:将s1中和s2中制作好的上型和下型进行下芯操作,下芯之后进行合型操作,合型完成后采用紧固螺栓将两者固定合紧,等待浇注;

10.s4:将熔炼好的铁液浇注到合型后的铸型内,当铸件冷却至300℃以下时进行开箱落砂工序,落砂后进行抛丸清理打磨,并检验铸件质量,最终完成铸造。

11.进一步优选,所述覆膜砂粒度为70/140目,平均细度指数为70~75。

12.进一步优选,所述石英砂中二氧化硅含量在90%以上;所述呋喃树脂砂平均细度

指数为34~38;所述呋喃树脂砂中呋喃树脂加入量为砂子加入量的0.8%~1.2%(质量),固化剂加入量为呋喃树脂加入量的35%~45%(质量)

13.一种生产机床工作台的铸造工装,包括上型砂箱、下型铁模和刮砂框;

14.所述上型砂箱的侧壁上设有用于吊装的第一吊耳和用于与所述下型铁模合型上紧的第一锁扣;所述上型砂箱的上侧与侧壁上设有用于保证强度的加强筋;

15.所述下型铁模的侧壁上设有用于吊装的第二吊耳和用于与所述上型砂箱合型上紧的第二锁扣;所述下型铁模的上侧面设有用于放置覆膜砂的覆膜砂腔;

16.所述刮砂框内部滑动设有刮砂板。

17.进一步优选,所述覆膜砂腔的底部设有若干用于保证覆膜砂与下型铁模之间结合强度的矩形槽。

18.进一步优选,所述上型砂箱采用碳素结构钢板焊接而成,所述碳素结构钢板的厚度为16~20mm。

19.进一步优选,所述下型铁模由普通灰铸铁制成。

20.进一步优选,所述刮砂框中一组相互对应的侧壁上均设有用于所述刮砂板滑动的滑槽,所述刮砂板的两端设有用于与滑槽滑动配合的滑柄。

21.本发明的有益效果:

22.该发明提供了一种生产机床工作台的铸造工艺,包括:

23.s1:将上型砂箱放置在模型上方,并将混制好的树脂砂放入到上型砂箱的内部,放入后待其自然硬化成型,然后采用砂型硬度计检测上型的硬度,当硬度达到80以上时进行起模操作;起模后检查上型的完整性,无误后采用醇基涂料进行流涂,之后点燃上型表面的醇基涂料,放置待用;

24.s2:将覆膜砂倒入到下型铁模以及刮砂框中,倒入过程中采用震实台进行震实,再采用刮砂框中的刮砂板在下型铁模上刮掉多余的覆膜砂,保证残留于下型铁模上的覆膜砂层的厚度在8~10mm,此后将制作好的下型铁模放到炉内进行热硬化,将炉内加热温度控制在180~220℃,保温5~10min,后续将下型铁模从炉中拿出,并采用醇基涂料进行流涂,之后点燃醇基涂料,放置待用;

25.s3:将s1中和s2中制作好的上型和下型进行下芯操作,下芯之后进行合型操作,合型完成后采用紧固螺栓将两者固定合紧,等待浇注;

26.s4:将熔炼好的铁液浇注到合型后的铸型内,当铸件冷却至300℃以下时进行开箱落砂工序,落砂后进行抛丸清理打磨,并检验铸件质量,最终完成铸造。该工艺采用下型铁模的激冷效果来使工作台的厚大面快速冷却,有效避免了缩孔缩松的组织缺陷,保证铸件的基体组织更加致密。

附图说明

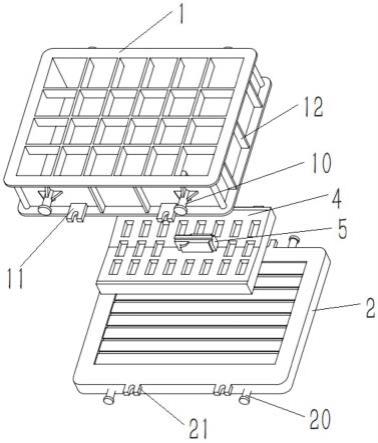

27.图1是本发明中上型砂箱与下型铁模分离状态结构示意图(包括模样和砂芯);

28.图2是本发明刮砂板与下型铁模结构示意图。

29.图中各标记对应的名称:

30.1、上型砂箱,10、第一吊耳,11、第一锁扣,12、加强筋,2、下型铁模,20、第二吊耳,21、第二锁扣,22、覆膜砂腔,23、矩形槽,3、刮砂框,30、刮砂板,31、滑槽,32、滑柄,4、模样,

5、砂芯。

具体实施方式

31.下面对本发明实施例中的技术方案进行清楚、完整地描述。

32.本发明的实施例:

33.一种生产机床工作台的铸造工艺,包括以下步骤:

34.s1:将上型砂箱放置在模型上方,并将混制好的树脂砂放入到上型砂箱的内部,放入后待其自然硬化成型,然后采用砂型硬度计检测上型的硬度,当硬度达到80以上时进行起模操作;起模后检查上型的完整性,无误后采用醇基涂料进行流涂,之后点燃上型表面的醇基涂料,放置待用;

35.s2:将覆膜砂倒入到下型铁模以及刮砂框中,倒入过程中采用震实台进行震实,再采用刮砂框中的刮砂板在下型铁模上刮掉多余的覆膜砂,保证残留于下型铁模上的覆膜砂层的厚度在8~10mm,此后将制作好的下型铁模放到炉内进行热硬化,将炉内加热温度控制在180~220℃,保温5~10min,后续将下型铁模从炉中拿出,并采用醇基涂料进行流涂,之后点燃醇基涂料,放置待用;

36.s3:将s1中和s2中制作好的上型和下型进行下芯操作,下芯之后进行合型操作,合型完成后采用紧固螺栓将两者固定合紧,等待浇注;

37.s4:将熔炼好的铁液浇注到合型后的铸型内,当铸件冷却至300℃以下时进行开箱落砂工序,落砂后进行抛丸清理打磨,并检验铸件质量,最终完成铸造。

38.上述s1步骤中,砂型硬度计选用sys-b型号砂型硬度计

39.上述s2步骤中所采用覆膜砂的粒度为70/140,平均细度指数优选73。

40.上述s1中上型采用呋喃树脂砂成型,呋喃树脂砂采用石英砂和呋喃树脂混合而成,其中石英砂中的二氧化硅含量为90%,同时整个呋喃树脂砂平均细度指数为34;呋喃树脂砂中呋喃树脂的加入量为砂子质量的0.8%,固化剂加入量为呋喃树脂加入量的35%(质量)。

41.上述s2步骤中,于下型铁模中刮设的覆膜砂厚度控制在8mm,这样既能保证成型下型的强度又可以利用到下型铁模的激冷效果,从而加快工作台厚大面的快速冷却,缩短工作台上厚大面的凝固时间,使铸件的组织更加致密。

42.在该工艺下生产的工作台铸件,其抗拉强度在300mpa以上,工作台台面硬度在hb200~220,同时铸件的内部致密,在下型铁模的激冷效果作用下,避免了缩孔缩松的现象。

43.如图1-2所示,本实施例还提供了一种用于上述生产机床工作台的铸造工艺铸造过程中的铸造工装,包括上型砂箱1、下型铁模2和刮砂框3。

44.上型砂箱1整体为矩形结构,顶部和底部贯穿相通,四周采用碳素结构钢板焊接而成,本实施例中采用的碳素结构钢板为普通碳素结构钢板(如q235a等),普通碳素钢结构的厚度为16mm。上型砂箱1的前后侧壁外部均设有两个吊装用的第一吊耳10,在第一吊耳10的下方还对应设有用于与下型铁膜合型上紧的第一锁扣11,第一锁扣11同样设置在上型砂箱1的前侧壁和后侧壁上。在上型砂箱1的上侧与四个侧壁上设有用于保证整个上型砂箱1强度的加强筋12。

45.下型铁模2的前后侧壁上均设有两个用于吊装的第二吊耳20,在第二吊耳20的下方对应设有用于与上型砂箱1合型上紧的第二锁扣21,当上型砂箱1和下型铁膜相互对接后,会采用紧固螺栓将相互对应的第一锁扣11和第二锁扣21锁紧,实现上型砂箱1和下型铁模2的合型上紧。

46.下型铁模2的上侧面设有用于放置覆膜砂的覆膜砂腔22;覆膜砂腔22的底部设有若干矩形槽23,若干矩形槽23前后间隔排布,矩形槽23的长度方向与左右方向一致,矩形槽23用于保证覆膜砂与下型铁模2之间结合的强度,避免在浇注过程中覆膜砂由于强度不够造成冲砂的现象发生。本实施例中的矩形槽23深度为10mm,宽度为20mm。

47.本实施例中的下型铁模2由铸铁制成,具体采用普通灰铸铁。

48.刮砂框3的内部滑动设有刮砂板30;刮砂框3的前后侧壁上分别贯穿设有供刮砂板30滑动的滑槽31,刮砂板30的两端分别设有对应滑槽31的滑柄32,刮砂板30通过滑槽31和滑柄32的配合作用滑动设置在刮砂框3中。

49.如图1所示,上型砂箱1和下型铁模2之间为实际工作时的一种模样4和砂芯5。

50.本实施中,上型采用呋喃树脂砂进行成型,下型采用下型铁模2来辅助覆膜砂的成型,在铸造的过程中,下型铁模2会对成型的铸件产生激冷效果,较之于呋喃树脂砂良好的保温性能,下型铁模2可以很好地弥补铸件凝固过程长导致的不致密的缺陷,呋喃树脂砂本身保温性能的特点可以弥补下型铁模2导致铸件产生渗碳组织而影响铸件加工的缺陷。

51.本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1