玻璃板的制造方法与流程

[0001]

本发明涉及对母玻璃板照射激光而进行割断由此制造规定形状的玻璃板的方法。

背景技术:

[0002]

如公知的那样,在液晶显示器、有机el显示器等平板显示器(fpd)、有机el照明、太阳电池的面板等中使用的各种玻璃板经过将母玻璃板切断的工序而构成为规定形状。

[0003]

例如,在专利文献1中,作为将母玻璃板切断的技术公开了激光割断。在该激光割断中,首先,利用金刚石刀具等裂纹形成机构在母玻璃板(厚度为0.2mm以下的玻璃薄膜)形成初始裂纹。接下来,沿着设定于母玻璃板的割断预定线照射激光而对该母玻璃板进行加热,并利用由冷却机构喷射的冷却水等制冷剂对被加热的部分进行冷却。由此,在母玻璃板产生热冲击(热应力),以初始裂纹为起点使裂纹沿着割断预定线(切断预定线)发展,由此能够将该母玻璃板切断。

[0004]

现有技术文献

[0005]

专利文献

[0006]

专利文献1:日本特开2011-116611号公报

技术实现要素:

[0007]

发明要解决的课题

[0008]

在专利文献1的激光割断中使用了co2激光,因此仅对母玻璃板的表层进行加热。因此,以厚度为0.2mm以下的玻璃薄膜为对象。在试图利用专利文献1的激光割断对厚度大于0.2mm的母玻璃板进行割断时,有时厚度方向的一部分不能被割断,需要对母玻璃板赋予弯曲应力而折断的工序。

[0009]

本发明是鉴于上述的情况而完成的,其目的在于提供即使是厚的母玻璃板也能够割断的玻璃板的制造方法。

[0010]

用于解决课题的方案

[0011]

本发明用于解决上述的课题且是一种玻璃板的制造方法,其具备:初始裂纹形成工序,在母玻璃板的第一表面形成初始裂纹;以及激光照射工序,通过向所述第一表面照射激光,从而以所述初始裂纹为起点使裂纹沿着割断预定线发展,所述玻璃板的制造方法的特征在于,所述激光照射工序通过向所述母玻璃板照射所述激光,从而对所述第一表面的表层以及内部进行加热,并在伴随着所述加热的热冲击的作用下使所述裂纹一边沿着所述割断预定线发展一边沿着所述母玻璃板的厚度方向发展至所述母玻璃板的第二表面。

[0012]

根据上述结构,利用激光,不仅对母玻璃板(第一表面)的表层进行加热,还对内部进行加热,由此能够使从初始裂纹发展的裂纹在母玻璃板的整个厚度方向上发展。因此,即使是厚的母玻璃板,也能够在不对母玻璃板赋予弯曲应力的情况下沿着割断预定线将母玻璃板分离,因此能够将折断的工序省略。另外,由于利用激光使裂纹发展,因此能够抑制在切断面产生微裂纹的情况,并且使切断面的表面粗糙度良好。

[0013]

可以使用co激光作为所述激光。co激光的输出功率高且稳定地向母玻璃板照射,因此能够使裂纹沿着割断预定线稳定地发展。

[0014]

本发明用于解决上述的课题且是一种玻璃板的制造方法,其具备:初始裂纹形成工序,在母玻璃板的第一表面形成初始裂纹;以及激光照射工序,通过向所述第一表面照射激光,从而以所述初始裂纹为起点使裂纹沿着割断预定线发展,所述玻璃板的制造方法的特征在于,所述激光照射工序通过照射作为所述激光的co激光、er激光、ho激光或者hf激光,从而使所述裂纹一边沿着所述割断预定线发展一边沿着所述母玻璃板的厚度方向发展至所述母玻璃板的第二表面。

[0015]

根据相关的结构,由于照射co激光、er激光、ho激光或者hf激光,因此利用激光,不仅能够对母玻璃板(第一表面)的表层进行加热,还能够对内部进行加热。因此,能够使从初始裂纹发展的裂纹在母玻璃板的整个厚度方向上发展。其结果是,即使是厚的母玻璃板,也能够在不对母玻璃板赋予弯曲应力的情况下沿着割断预定线将母玻璃板分离,因此能够将折断的工序省略。另外,由于利用激光使裂纹发展,因此能够抑制在切断面产生微裂纹的情况,并且使切断面的表面粗糙度良好。

[0016]

可以将所述激光作为圆形的激光光斑而照射。在此,在所述的专利文献1的激光割断中,为了确保割断所需要的热量,而对母玻璃板的表面呈直线形状照射co2激光(参照该文献的第0057、0059段以及图1)。因此,在以往的切断方法中,难以使割断预定线为曲线、或从母玻璃板高效地切出比较小的玻璃板。与此相对,在本发明中,将激光作为圆形的激光光斑而向母玻璃板照射,因此能够提高激光的扫描性。因此,即使是在割断预定线中包含曲线的情况,也能够使激光精度良好地沿着该割断预定线进行扫描。因此,能够制造多种形状的玻璃板。

[0017]

也可以是,在所述激光照射工序中,将所述激光的照射位置的周围冷却。由此,能够在母玻璃板中的激光的照射位置进一步显著地产生热冲击。另外,如后所述,根据条件不同,有时裂纹稍微偏离割断预定线发展。如果在该情况下将激光的照射位置的周围冷却,则能够减少该偏离。冷却能够从激光的照射位置的后方、前方以及侧方进行,但优选从后方进行。

[0018]

也可以是,在所述激光照射工序中,利用平台对所述母玻璃板进行支承,并且将所述平台冷却。通过像这样将平台冷却,能够将在平台载置的母玻璃板的第二表面(与平台接触的面)适当地冷却。在本发明中,通过由激光的照射进行的加热和由平台进行的母玻璃板的冷却,能够在母玻璃板中的激光的照射位置显著地产生热冲击。

[0019]

也可以是,在所述激光照射工序中,将所述割断预定线的割断结束点附近的所述平台的一部分冷却。在此,在割断结束点,裂纹难以发展,因此在母玻璃板的内部容易产生由裂纹的发展停止引起的切割残留。通过将平台的一部分冷却而将母玻璃板的割断结束点附近冷却,能够在割断结束点促进裂纹的发展,能够防止切割残留的产生。

[0020]

也可以是,在所述初始裂纹形成工序中,将所述初始裂纹形成于所述母玻璃板的内侧区域。在此,母玻璃板的内侧区域是指被该母玻璃板的缘部包围的区域,且不包含该缘部。由此,在初始裂纹形成工序中,即使在母玻璃板的缘部未形成初始裂纹,也能够从该母玻璃板切出多种形状的板玻璃。

[0021]

也可以是,在本发明的玻璃板的制造方法中,在按照以下的数学式1算出的所述母

玻璃板的热应力σ

t

(mpa)满足以下的数学式2的条件下,实施所述激光照射工序。

[0022]

[数学式1]

[0023][0024]

其中,e是母玻璃板的杨氏模量(mpa),α是母玻璃板的热膨胀系数(/k),ν是母玻璃板的泊松比,δt是激光对母玻璃板的照射位置处的温度(k)与离开所述照射位置的位置处的温度(k)之差。

[0025]

[数学式2]

[0026]

40+60t≤σ

t

≤90+60t

[0027]

其中,t是母玻璃板的厚度(mm)。

[0028]

发明效果

[0029]

根据本发明,即使是厚的母玻璃板也能够割断。

附图说明

[0030]

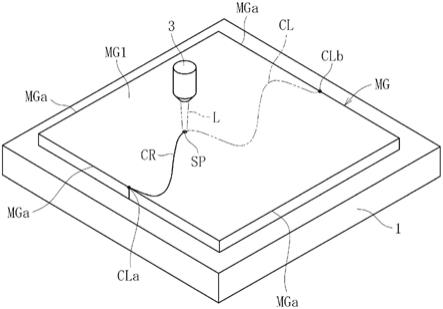

图1是示出第一实施方式的初始裂纹形成工序的立体图。

[0031]

图2是示出激光照射工序的立体图。

[0032]

图3是母玻璃板的侧视图。

[0033]

图4是示出第二实施方式的激光照射工序的立体图。

[0034]

图5是示出第三实施方式的激光照射工序的立体图。

[0035]

图6是示出第四实施方式的激光照射工序的立体图。

[0036]

图7是示出第五实施方式的初始裂纹形成工序的立体图。

[0037]

图8是示出激光照射工序的立体图。

[0038]

图9是示出热应力与玻璃板的厚度之间的关系的曲线。

[0039]

图10是示出实施例中的母玻璃板的切断条件的立体图。

[0040]

图11是示出实施例中的母玻璃板的切断条件的立体图。

具体实施方式

[0041]

以下,参照附图对用于实施本发明的方式进行说明。图1至图3示出本发明的玻璃板的制造方法的第一实施方式。

[0042]

本方法具备将母玻璃板mg割断而形成一张以上的玻璃板的割断工序。母玻璃板mg通过将玻璃带沿宽度方向切断而构成为矩形形状,该玻璃带利用例如溢流下拉法这样的下拉法、浮法而连续成形为带状。母玻璃板mg的厚度能够为0.05~5mm。从获得即使是厚的母玻璃板mg也能够割断的效果的观点出发,母玻璃板mg的厚度优选大于0.1mm,更优选大于0.2mm,更进一步优选为0.3mm以上。另一方面,母玻璃板mg的厚度优选为3mm以下。

[0043]

作为母玻璃板mg的材质,可以列举硅酸盐玻璃、二氧化硅玻璃、硼硅酸玻璃、钠玻璃(soda glass)、钠钙玻璃(soda lime glass)、铝硅酸盐玻璃、无碱玻璃等。在此,无碱玻璃是指实质上不含有碱成分(碱金属氧化物)的玻璃,具体而言是指碱成分的重量比为3000ppm以下的玻璃。本发明中的碱成分的重量比优选为1000ppm以下,更优选为500ppm以下,最优选为300ppm以下。母玻璃板mg还可以是化学强化玻璃,在该情况下,能够使用铝硅

酸玻璃。

[0044]

割断工序具备在母玻璃板mg形成初始裂纹的工序(初始裂纹形成工序)和使初始裂纹发展的激光照射工序。

[0045]

在初始裂纹形成工序中,利用裂纹形成构件2在载置于平台1的母玻璃板mg的第一表面mg1(以下也简称为“表面”)的一部分形成初始裂纹。如图1所示,在母玻璃板mg设定有曲线状的割断预定线cl。对于割断预定线cl,在其一端部设定有割断开始点cla,在其另一端部设定有割断结束点clb。割断开始点cla以及割断结束点clb设定在母玻璃板mg的缘部mga(矩形形状的母玻璃板mg的一边mga的中途部)。裂纹形成构件2由烧结金刚石刀具等尖端状的划线器构成,但并不限于此,也可以由金刚石笔(diamond pen)、超硬合金刀具、砂纸等构成。

[0046]

如图1所示,在初始裂纹形成工序中,裂纹形成构件2从母玻璃板mg的上方下降并与母玻璃板mg的缘部mga接触。由此,在割断预定线cl的割断开始点cla形成初始裂纹。

[0047]

在激光照射工序中,利用激光照射装置3使激光l向第一表面mg1的初始裂纹照射,并且沿着割断预定线cl进行扫描。详细而言,激光照射装置3构成为能够三维地移动,并通过在载置于平台1的母玻璃板mg的上方向规定的方向移动,从而使激光l沿着割断预定线cl从割断开始点cla扫描至割断结束点clb。由此,如图2所示,以初始裂纹为起点的裂纹cr沿着割断预定线cl发展。另外,裂纹cr在母玻璃板mg的整个厚度方向的范围内发展,并发展至位于第一表面mg1的相反侧的第二表面mg2。

[0048]

从激光照射装置3照射的激光l优选为co激光、er激光(er:yag激光)、ho激光(ho:yag激光)或者hf激光。激光l既可以是脉冲激光,也可以是连续激光。在使用co激光作为激光的情况下,其波长优选为5.25~5.75μm。

[0049]

如图2以及图3所示,激光照射装置3对母玻璃板mg的表面mg1以形成圆形的激光光斑sp的方式照射激光l。激光l的照射直径(光斑直径)优选为1~8mm,更优选为2~6mm。

[0050]

在如以往那样使用co2激光的情况下,停留在对母玻璃板mg(第一表面mg1)的表层sl(例如从表面mg1至深度10μm左右的范围)进行加热,因此为了赋予割断所需的热量,需要使该co2激光的照射形态沿着割断预定线cl呈长条状(直线状或者椭圆状)。并且,为了产生足以割断的热冲击,需要利用冷却水等制冷剂将母玻璃板mg冷却。

[0051]

对此,在本实施方式的玻璃板的制造方法中,通过使用能够以高输出功率稳定地照射的co激光l等,从而即使是圆形的激光光斑sp,也能够加热至内部il(例如从深度10μm左右至深度3,000μm左右的范围)而不仅是母玻璃板mg的表层sl,能够赋予足够的热量以产生使裂纹cr沿厚度方向发展的热冲击(热应力)。需要说明的是,在本发明中,母玻璃板mg的表层sl是指从该母玻璃板mg的表面mg1至10μm的深度的层。母玻璃板mg的内部il是指从表面mg1起具有超过10μm深度的区域(参照图3)。

[0052]

以下的表1以及表2示出对具有规定厚度的多种母玻璃板mg照射了co激光、co2激光的情况下的各母玻璃板mg的平均透过率。

[0053]

[表1]

[0054][0055]

[表2]

[0056][0057]

如表1以及表2所示,co激光的波长在5.25-5.75μm附近存在峰值,利用波长的各种母玻璃板mg的平均透过率不为零。也就是说,照射出的co激光没有被母玻璃板mg的表面完全吸收,而是其一部分被玻璃板的内部吸收,剩余部分透过母玻璃板mg。因此,利用co激光,能够不仅对母玻璃板mg的表面进行加热,还加热至母玻璃板mg的内部。

[0058]

另一方面,co2激光的波长在10.6μm附近存在峰值,利用该附近的波长的各种母玻璃板mg的平均透过率为零。在该情况下,照射出的co2激光的大部分被母玻璃板mg的表面吸收,而未被母玻璃板mg的内部吸收。因此,利用co2激光,不能加热至母玻璃板mg的内部。

[0059]

在本实施方式的玻璃板的制造方法中,不仅对母玻璃板mg的表层sl进行加热,还加热至内部il,而使裂纹cr沿厚度方向发展,由此能够在不对母玻璃板mg赋予弯曲应力的情况下,沿着割断预定线cl将母玻璃板mg分离,因此能够将折断的工序省略。另外,能够将母玻璃板mg在不像以往那样利用制冷剂进行冷却的情况下切断。需要说明的是,就促进裂纹cr的发展的观点而言,优选的是,如后述的第二实施方式那样,通过从喷嘴喷射制冷剂,而将激光l的照射部位及其周围冷却。就使激光照射装置3的结构简化的观点而言,优选的是,不实施由制冷剂的喷射实现的激光l的照射部位及其周围的冷却而进行切断。

[0060]

除此之外,通过将激光l以形成圆形的激光光斑sp的方式照射,从而即使割断预定线cl构成为曲线状,也能够将母玻璃板mg适当地切断。由此,能够从母玻璃板mg切出更多种形状的玻璃板。

[0061]

图4示出本发明的玻璃板的制造方法的第二实施方式。在本实施方式中,在割断工序中,利用从冷却装置4喷射的制冷剂r(例如空气)来将激光l的照射部位(激光光斑sp)的周围冷却这点与第一实施方式不同。

[0062]

冷却装置4构成为跟随激光照射装置3而移动。冷却装置4从其喷嘴朝向激光l的照射部位(激光光斑sp)及该照射部位的周围喷射制冷剂r。作为制冷剂r,除了空气以外,优选使用he、ar等非活性气体、未氧化的n2气体。在本实施方式中,通过利用制冷剂r将激光l的

照射部位及其周围冷却,能够进一步显著地产生用于使裂纹cr发展的热冲击。在使用co激光的情况下,co激光将水分吸收,因此co激光的输出功率由于水分而衰减。因此,优选不将水作为制冷剂r来使用。然而,对输出功率的衰减进行有效利用情况则无此限制。

[0063]

需要说明的是,激光照射装置3与冷却装置4也可以一体地构成。例如也可以是,将冷却装置4的喷嘴的喷射口设为环状,并在该环状的喷射口的内侧配置激光照射装置3。

[0064]

在此,如后述的实施例所示的那样,根据切断条件的不同,有时裂纹cr稍微偏离割断预定线cl发展。在该情况下,如果将激光l的照射部位(激光光斑sp)的周围冷却,则能够减少该偏离。冷却可以从激光l的照射部位(激光光斑sp)的后方、前方以及侧方进行,但就进一步减少偏离的观点而言,优选的是,如图4那样从后方进行。需要说明的是,前方、后方以及侧方是以激光l的扫描方向(行进方向)为基准。例如,从前方进行冷却意味着,使用在比激光光斑sp(激光照射装置3)靠割断结束点clb侧的位置配置的冷却装置4来进行冷却。另外,从后方进行冷却意味着,使用在比激光光斑sp(激光照射装置3)靠割断开始点cla侧的位置配置的冷却装置4来进行冷却。

[0065]

由冷却装置4的喷嘴喷射的制冷剂r的喷射范围也可以不与激光光斑sp重叠。即,制冷剂r也可以向离开激光光斑sp的位置喷射。就进一步减少裂纹cr的偏离的观点而言,由冷却装置4的喷嘴喷射的制冷剂r的喷射范围与激光光斑sp之间的距离越短越优选,更优选的是,制冷剂r的喷射范围与激光光斑sp局部或者全部重叠。在此,由喷嘴喷射的制冷剂r的喷射范围意味着由喷嘴喷射出的制冷剂r直接到达母玻璃板mg并进行冷却的范围,并排除与母玻璃板mg接触而改变了流动方向的制冷剂r间接地到达激光光斑sp并进行冷却的情况。

[0066]

就进一步减少裂纹cr相对于割断预定线cl的偏离的观点而言,优选的是激光l的扫描速度低。例如在母玻璃板mg的材质为无碱玻璃的情况下,如果厚度为0.4mm以上,则激光l的扫描速度优选为3~15mm/sec,如果厚度小于0.4mm,则扫描速度优选为3~100mm/sec。需要说明的是,激光l的优选的扫描速度根据母玻璃板mg的材质而变化,并随着热膨胀系数增加而趋于增加。另外,激光l的优选的扫描速度随着母玻璃板mg的厚度减少而趋于增加。从喷嘴喷射的制冷剂r的流量例如可以为10~50l/min。

[0067]

图5示出本发明的玻璃板的制造方法的第三实施方式。在本实施方式中,冷却装置4的结构与第二实施方式不同。本实施方式的冷却装置4配备于平台1。冷却装置4具有在平台1的内部或者下表面配置的制冷剂管5。制冷剂管5配置成蜿蜒行进状以将平台1大范围地冷却。在本实施方式中,在激光照射工序中,通过使由气体或者液体组成的制冷剂在制冷剂管5流通,而将平台1冷却。由此,将与平台1相接的母玻璃板mg的第二表面(背面)冷却。在本实施方式中,能够将在母玻璃板mg中与平台1接触的第二表面几乎整表面地冷却,因此能够促进厚度方向的裂纹cr的发展。

[0068]

图6示出本发明的玻璃板的制造方法的第四实施方式。在本实施方式中,冷却装置4的结构与第三实施方式不同。本实施方式的冷却装置4构成为对平台1的一部分进行冷却。冷却装置4配备于割断结束点clb的附近的平台1的一部分,以对在母玻璃板mg设定的割断预定线cl的割断结束点clb及其周边区域ca进行冷却。在此,在割断结束点clb附近,对切断区域的玻璃进行加热的区域减少,由激光l进行的加热变得不充分。因此,难以施加只使裂纹cr行进的热冲击,因此容易产生切割残留。根据本实施方式,能够在割断结束点clb促进

裂纹cr的发展,从而能够防止切割残留的产生。

[0069]

图7以及图8示出本发明的玻璃板的制造方法的第五实施方式。在本实施方式中,在初始裂纹形成工序中,初始裂纹未形成于母玻璃板mg的缘部mga,而是形成于该母玻璃板mg的表面mg1的内侧区域。在此,内侧区域是指由母玻璃板mg的缘部mga(形成为矩形形状的母玻璃板mg的四边)包围的区域,在内侧区域中不包含母玻璃板mg的缘部mga。

[0070]

如图7所示,在母玻璃板mg的内侧区域设定有圆形的割断预定线cl。在该情况下,在初始裂纹形成工序中,将割断预定线cl上的任意的点作为割断开始点cla并与裂纹形成构件2接触,从而形成初始裂纹。

[0071]

如图8所示,在激光照射工序中,向形成有初始裂纹的割断开始点cla照射co激光l,并且使该co激光l沿着割断预定线cl扫描并到达割断结束点clb,由此能够从矩形的母玻璃板mg切出圆形的玻璃板。

[0072]

需要说明的是,本发明并不限定于上述实施方式的结构,也不限定于上述的作用效果。本发明能够在不脱离本发明的主旨的范围内进行各种变更。

[0073]

在上述的实施方式中,示出了将激光作为圆形的激光光斑而向母玻璃板照射的例子,但本发明并不限定于该结构。激光光斑例如也可以是椭圆形、长圆形、长方形、直线形。就提高激光的扫描性而制造曲线等各种形状的玻璃板的观点而言,优选为圆形的激光光斑,但即使是圆形以外的形状,只要该形状的长径为10mm以下,就能够通过以使长径不断相对于割断预定线成为切线方向的方式设置激光的角度调整机构而切断为自由的形状。

[0074]

在上述的实施方式中,示出了将构成为矩形的母玻璃板切断的例子,但本发明并不限定于该结构。例如,在利用溢流下拉法连续地成形带状的玻璃带,并将该玻璃带作为母玻璃板进行切断的情况下,也能够使用本发明的制造方法。

[0075]

在上述的实施方式中,作为母玻璃板mg而例示了平板形状(表面mg1为平坦面)的母玻璃板mg,但本发明并不限定于该结构,母玻璃板mg即使为弯曲形状(至少表面mg1为弯曲面)也能够适当地切断(割断)。

[0076]

实施例

[0077]

以下,对本发明的实施例进行说明,但本发明并不限定于该实施例。

[0078]

本发明人等使用激光照射装置进行了玻璃板的切断试验。该试验对厚度不同的母玻璃板以不同的条件(输出功率、扫描速度、照射直径)连续地照射co激光,并沿着构成为曲线状的割断预定线将该母玻璃板割断为小片的玻璃板(实施例1~30)。

[0079]

实施例1~11以及18~20的玻璃板由无碱玻璃(日本电气硝子株式会社的产品名oa-10g)构成。实施例12~16以及21~25的玻璃板由钠玻璃构成。实施例25~30的玻璃板由硼硅酸玻璃构成。需要说明的是,在实施例1~3中,通过对激光的照射位置吹送冷却空气而进行割断。

[0080]

在以下的表3~8中示出实施例1~30的试验条件以及试验结果。在该试验中,通过目视观察玻璃板的切断面(通过割断而产生的端面)的品质,而对其好坏进行了评价。作为评价,将具有作为产品的端面品质的例子设为

“○”

(好),并将品质特别高的例子设为

“◎”

(最好)。

[0081]

[表3]

[0082] 实施例1实施例2实施例3实施例4实施例5

玻璃类别无碱无碱无碱无碱无碱热膨胀系数(

×

10-7

/k)3838383838厚度(mm)0.50.50.50.50.5输出功率(w)251801802538速度(mm/sec)10301001010照射直径(mm)44446冷却空气(i/min)404040无无激光类别cococococo端面品质的评价

○○○◎◎

[0083]

[表4]

[0084] 实施例6实施例7实施例8实施例9实施例10玻璃类别无碱无碱无碱无碱无碱热膨胀系数(

×

107/k)3838383838厚度(mm)0.50.50.50.10.1输出功率(w)541801803244速度(mm/sec)1010030200200照射直径(mm)84646冷却空气(l/min)无无无无无激光类别cococococo端面品质的评价

○◎◎◎◎

[0085]

[表5]

[0086] 实施例11实施例12实施例13实施例14实施例15玻璃类别无碱钠钠钠钠热膨胀系数(

×

10-7

/k)3890909090厚度(mm)0.10.50.50.71.3输出功率(w)2038383838速度(mm/sec)5030503015照射直径(mm)66666冷却空气(l/min)无无无无无激光类别cococococo端面品质的评价

◎○◎○○

[0087]

[表6]

[0088] 实施例16实施例17实施例18实施例19实施例20玻璃类别钠钠无碱无碱无碱热膨胀系数(

×

107/k)9090383838厚度(mm)1.32.90.20.20.5输出功率(w)4470201020速度(mm/sec)1030301015照射直径(mm)66464

冷却空气(l/min)无无无无无激光类别cococococo端面品质的评价

◎○◎○◎

[0089]

[表7]

[0090] 实施例21实施例22实施例23实施例24实施例25玻璃类别钠钠钠钠钠热膨胀系数(

×

10-7

/k)9191919191厚度(mm)0.70.70.70.70.7输出功率(w)1322525273速度(mm/sec)10407090140照射直径(mm)66666冷却空气(i/min)无无无无无激光类别cococococo端面品质的评价

○○◎◎◎

[0091]

[表8]

[0092] 实施例26实施例27实施例28实施例29实施例30玻璃类别硼硅酸硼硅酸硼硅酸硼硅酸硼硅酸热膨胀系数(

×

107/k)6666663232厚度(mm)0.70.70.70.70.7输出功率(w)2238723852速度(mm/sec)2040801515照射直径(mm)66668冷却空气(l/min)无无无无无激光类别cococococo端面品质的评价

○◎◎◎◎

[0093]

如上述的表3~8所示,在实施例1~30中,通过使用co激光,能够将母玻璃板良好地割断。特别是在实施例4、5、7~11、13、16、18、20、23~25、27~30中能够形成高品质的割断面,因此将端面品质的评价设为

“◎”

。另外,在实施例4~30中,能够在不使用冷却空气的情况下,将各种热膨胀系数的母玻璃板良好地割断。

[0094]

另外,例如按照下述的数学式1算出将厚度为0.5mm的母玻璃板切断的情况下的热应力σ

t

(mpa)。在表9中示出算出结果。

[0095]

[数学式1]

[0096][0097]

其中,e是母玻璃板的杨氏模量(mpa),α是母玻璃板的热膨胀系数(/k),ν是母玻璃板的泊松比,δt是激光对母玻璃板的照射位置处的温度(k)与离开所述照射位置的位置处的温度(k)之差。

[0098]

[表9]

[0099]

玻璃类别无碱无碱硼硅酸钠钠

杨氏模量(gpa)7380777370热膨胀系数(

×

107/k)3845669091泊松比0.20.20.20.20.2厚度(mm)0.50.50.50.50.55输出功率(w)3838383838速度(mm/sec)2040709090照射直径(mm)66666δt(k)550420320250260σ

t

(mpa)9595102103104

[0100]

如表9所示,为了在厚度为0.5mm左右的母玻璃板获得良好的切断面,优选的是,与玻璃的种类无关地,在切断时对母玻璃板作用约100mpa左右的热应力σ

t

。

[0101]

用于获得适当切断面的热应力σ

t

按照母玻璃板的每个厚度而不同。本发明人等进行了利用co激光将厚度不同的多个母玻璃板切断的试验,确认了母玻璃板的厚度与热应力之间的关系。对作为母玻璃板的试样的无碱玻璃、钠玻璃、硼硅酸玻璃实施了该切断试验。在图9中示出切断试验中的母玻璃板的厚度与热应力之间的关系。在图9所示的试验条件下,均能够获得良好的切断面。

[0102]

根据该试验结果,本发明人等发现了,为了在利用co激光将母玻璃板切断的情况下获得良好的切断面,优选的是,以使按照上述的数学式1算出的母玻璃板的热应力σ

t

(mpa)满足下述的数学式2的方式,实施激光照射工序。

[0103]

[数学式2]

[0104]

40+60t≤σ

t

≤90+60t

[0105]

其中,t是母玻璃板的厚度(mm)。

[0106]

需要说明的是,对于母玻璃板的温度测定,在激光的照射位置和向前方离开该照射位置10mm的分开位置,分别利用玻璃温度测定用热成像仪(optris公司制pi450g7)测定了该母玻璃板的上表面温度。将激光的照射位置处的温度与离开该照射位置的分开位置处的温度之差设为上述的温度差δt。激光的照射期间内的母玻璃板的温度通过变更输出功率和加工速度条件而变化。分开位置的温度与室温为相同程度。

[0107]

本发明人等通过切断试验发现了下述现象:根据母玻璃板的切断位置等条件的不同,而在使裂纹沿着直线状的割断预定线发展的情况下,裂纹稍微偏离割断预定线。于是,本发明人等实施了用于对以直线的方式切断母玻璃板的情况下的裂纹偏离的程度进行测定的试验。

[0108]

在该试验中,准备了具有正方形形状(150mm

×

150mm)且0.5mm厚度的多个母玻璃板(实施例31~45)。实施例31~45的母玻璃板由无碱玻璃(oa-10g)构成。实施例31~45的母玻璃板的热膨胀系数为38

×

10-7

/k。

[0109]

在该试验中,使co激光(照射直径6mm、输出功率38w)的扫描速度、切断位置、冷却空气的有无等条件不同而将各实施例31~45的母玻璃板切断。另外,对于各实施例31~45,测定了裂纹从割断预定线偏离的量(mm)。

[0110]

以下,参照图10以及图11对各实施例31~45中的母玻璃板的切断位置详细地进行说明。

与激光的重叠局部重叠局部重叠无无局部重叠喷嘴的位置后方后方后方后方前方最大偏离量(mm)0.180.10.30.350.38

[0122]

[表12]

[0123] 实施例41实施例42实施例43实施例44实施例45速度(mm/sec)10520105冷却空气(l/min)2020202020冷却空气的位置(mm)

--

222与激光的重叠局部重叠局部重叠无无无喷嘴的位置前方前方侧方侧方侧方最大偏离量(mm)0.250.20.40.250.2

[0124]

如表10~12所示,在产生了裂纹从割断预定线的偏离的情况下,越使激光的扫描速度降低,则越能够减少偏离量。另外,在与母玻璃板的一边(第一边mga1)平行的割断预定线被设定为与这一边充分地分开的情况下(实施例34),能够在不产生裂纹的偏离的情况下将母玻璃板切断。而且,在使用冷却空气将母玻璃板切断的情况下(实施例35~45),与不使用冷却空气的情况(实施例31~33)相比较,能够减少裂纹的偏离量。

[0125]

附图标记说明

[0126]

1 平台

[0127]

cl 割断预定线

[0128]

cr 裂纹

[0129]

il 母玻璃板的内部

[0130]

l 激光

[0131]

mg 母玻璃板

[0132]

mg1 第一表面

[0133]

mg2 第二表面

[0134]

sl 母玻璃板(第一表面)的表层

[0135]

sp 激光光斑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1