一种风阀阀体材料及其制备工艺的制作方法

15%,k2o:1.5-4%。

[0010]

一种风阀阀体材料的制备方法,其特征在于,具体包括下列步骤:

[0011]

(1)配料:称取或量取对应重量的氮化硅粉末、氧化镁、氧化铝、氟化镁、三氧化二铁、贝壳粉、微晶玻璃、炭黑、硅酸铝、硅酮树脂、高岭土、聚乙二醇、硅烷偶联剂、分散剂、消泡剂、碳纤维和水备用;

[0012]

(2)球磨:依次在球磨机内加入氮化硅粉末、氧化镁、氧化铝、氟化镁、三氧化二铁、贝壳粉、微晶玻璃、炭黑、硅酸铝、硅酮树脂、高岭土、聚乙二醇、硅烷偶联剂、分散剂、消泡剂、碳纤维和水,混合搅拌4小时,得到混合均匀的浆料;

[0013]

(3)干燥:将球磨后的浆料干燥2小时,干燥至恒温备用,得到粉料;

[0014]

(4)细磨:将干燥后的粉料细磨,得到物料;

[0015]

(5)过筛:将细磨后的物料过100-150目筛,如部分物料细度达不到100-150则继续对其细磨,得到粉状物料;

[0016]

(6)装模:将过筛后的粉状物料装入模具中,使用捣棒将表面压实,对模具预置20mpa的压力,并抽真空至4pa;

[0017]

(7)烧结:开始加热加压,在烧结至500-800℃时,升压至40mpa,在烧结至800-1300℃后,升压至50mpa,在烧结至1300-1500℃后,升压至60mpa,30分钟后冷却即可,待其完全固化后脱模。

[0018]

进一步地,所述干燥温度为80℃。

[0019]

本发明一种风阀阀体材料及其制备工艺,主要采用氮化硅材料,作为一种重要的结构材料,氮化硅与其它无机酸反应,抗腐蚀能力强,高温时抗氧化,而且它还能抵抗冷热冲击,既有优良的高温结构材料,又是新型的功能材料,通过加入贝壳粉和硅酸铝,提升了阀体的耐火性,有效减小风炉在燃烧时对阀体的热负荷。炭黑粉末填充在阀体内,可有效提升阀体的强度,高岭土作为烧结剂使高温强度提高,微晶玻璃和贝壳粉的加入进一步提升了阀体的耐热冲击性,在耐热性优异的同时,还能够保持高温下的机械强度。

具体实施方式

[0020]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0021]

实施例1:

[0022]

一种风阀阀体材料,包括下列重量份数的组分:氮化硅粉末70份、氧化镁18份、氧化铝12份、氟化镁10份、三氧化二铁5份、贝壳粉5份、微晶玻璃5份、炭黑20份、硅酸铝5份、硅酮树脂12份、高岭土3份、聚乙二醇3份、硅烷偶联剂2份、分散剂1份、消泡剂1份、碳纤维1份、水30份,分散剂为聚丙烯酸铵分散剂,微晶玻璃的化学成分为sio2:60-80%,al2o3:0-3.5%,li2o:7-15%,k2o:1.5-4%。

[0023]

一种风阀阀体材料的制备方法,其特征在于,具体包括下列步骤:

[0024]

(1)配料:称取或量取对应重量的氮化硅粉末、氧化镁、氧化铝、氟化镁、三氧化二铁、贝壳粉、微晶玻璃、炭黑、硅酸铝、硅酮树脂、高岭土、聚乙二醇、硅烷偶联剂、分散剂、消

泡剂、碳纤维和水备用;

[0025]

(2)球磨:依次在球磨机内加入氮化硅粉末、氧化镁、氧化铝、氟化镁、三氧化二铁、贝壳粉、微晶玻璃、炭黑、硅酸铝、硅酮树脂、高岭土、聚乙二醇、硅烷偶联剂、分散剂、消泡剂、碳纤维和水,混合搅拌4小时,得到混合均匀的浆料;

[0026]

(3)干燥:将球磨后的浆料干燥2小时,干燥至恒温备用,得到粉料;

[0027]

(4)细磨:将干燥后的粉料细磨,得到物料;

[0028]

(5)过筛:将细磨后的物料过100-150目筛,如部分物料细度达不到100-150则继续对其细磨,得到粉状物料;

[0029]

(6)装模:将过筛后的粉状物料装入模具中,使用捣棒将表面压实,对模具预置20mpa的压力,并抽真空至4pa;

[0030]

(7)烧结:开始加热加压,在烧结至500-800℃时,升压至40mpa,在烧结至800-1300℃后,升压至50mpa,在烧结至1300-1500℃后,升压至60mpa,30分钟后冷却即可,待其完全固化后脱模。

[0031]

步骤(3)所述干燥温度为80℃。

[0032]

实施例2:

[0033]

一种风阀阀体材料,包括下列重量份数的组分:氮化硅粉末80份、氧化镁26份、氧化铝17份、氟化镁12.5份、三氧化二铁10份、贝壳粉6.5份、微晶玻璃6.5份、炭黑22.5份、硅酸铝7.5份、硅酮树脂13.5份、高岭土4份、聚乙二醇4.5份、硅烷偶联剂3.5份、分散剂1.5份、消泡剂1.5份、碳纤维1.5份、水35份,分散剂为聚丙烯酸铵分散剂,微晶玻璃的化学成分为sio2:60-80%,al2o3:0-3.5%,li2o:7-15%,k2o:1.5-4%。

[0034]

一种风阀阀体材料的制备方法,其特征在于,具体包括下列步骤:

[0035]

(1)配料:称取或量取对应重量的氮化硅粉末、氧化镁、氧化铝、氟化镁、三氧化二铁、贝壳粉、微晶玻璃、炭黑、硅酸铝、硅酮树脂、高岭土、聚乙二醇、硅烷偶联剂、分散剂、消泡剂、碳纤维和水备用;

[0036]

(2)球磨:依次在球磨机内加入氮化硅粉末、氧化镁、氧化铝、氟化镁、三氧化二铁、贝壳粉、微晶玻璃、炭黑、硅酸铝、硅酮树脂、高岭土、聚乙二醇、硅烷偶联剂、分散剂、消泡剂、碳纤维和水,混合搅拌4小时,得到混合均匀的浆料;

[0037]

(3)干燥:将球磨后的浆料干燥2小时,干燥至恒温备用,得到粉料;

[0038]

(4)细磨:将干燥后的粉料细磨,得到物料;

[0039]

(5)过筛:将细磨后的物料过100-150目筛,如部分物料细度达不到100-150则继续对其细磨,得到粉状物料;

[0040]

(6)装模:将过筛后的粉状物料装入模具中,使用捣棒将表面压实,对模具预置20mpa的压力,并抽真空至4pa;

[0041]

(7)烧结:开始加热加压,在烧结至500-800℃时,升压至40mpa,在烧结至800-1300℃后,升压至50mpa,在烧结至1300-1500℃后,升压至60mpa,30分钟后冷却即可,待其完全固化后脱模。

[0042]

步骤(3)所述干燥温度为80℃。

[0043]

实施例3:

[0044]

一种风阀阀体材料,包括下列重量份数的组分:氮化硅90份、氧化镁28份、氧化铝

22份、氟化镁25份、三氧化二铁15份、贝壳粉8份、微晶玻璃8份、炭黑25份、硅酸铝10份、硅酮树脂15份、高岭土5份、聚乙二醇6份、硅烷偶联剂5份、分散剂2份、消泡剂2份、碳纤维2份、水40份,分散剂为聚丙烯酸铵分散剂,微晶玻璃的化学成分为sio2:60-80%,al2o3:0-3.5%,li2o:7-15%,k2o:1.5-4%。

[0045]

一种风阀阀体材料的制备方法,其特征在于,具体包括下列步骤:

[0046]

(1)配料:称取或量取对应重量的氮化硅粉末、氧化镁、氧化铝、氟化镁、三氧化二铁、贝壳粉、微晶玻璃、炭黑、硅酸铝、硅酮树脂、高岭土、聚乙二醇、硅烷偶联剂、分散剂、消泡剂、碳纤维和水备用;

[0047]

(2)球磨:依次在球磨机内加入氮化硅粉末、氧化镁、氧化铝、氟化镁、三氧化二铁、贝壳粉、微晶玻璃、炭黑、硅酸铝、硅酮树脂、高岭土、聚乙二醇、硅烷偶联剂、分散剂、消泡剂、碳纤维和水,混合搅拌4小时,得到混合均匀的浆料;

[0048]

(3)干燥:将球磨后的浆料干燥2小时,干燥至恒温备用,得到粉料;

[0049]

(4)细磨:将干燥后的粉料细磨,得到物料;

[0050]

(5)过筛:将细磨后的物料过100-150目筛,如部分物料细度达不到100-150则继续对其细磨,得到粉状物料;

[0051]

(6)装模:将过筛后的粉状物料装入模具中,使用捣棒将表面压实,对模具预置20mpa的压力,并抽真空至4pa;

[0052]

(7)烧结:开始加热加压,在烧结至500-800℃时,升压至40mpa,在烧结至800-1300℃后,升压至50mpa,在烧结至1300-1500℃后,升压至60mpa,30分钟后冷却即可,待其完全固化后脱模。

[0053]

步骤(3)所述干燥温度为80℃。

[0054]

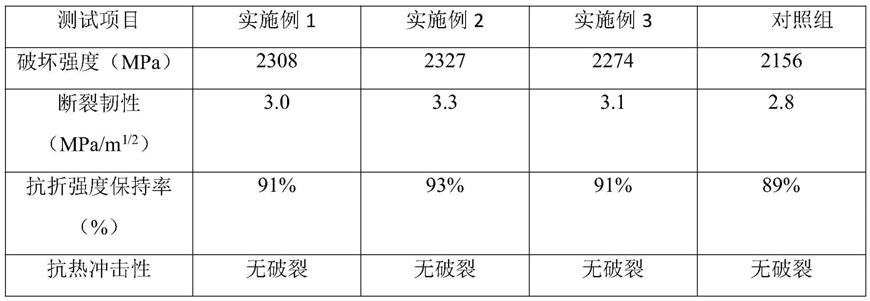

将上述三种实施例获得的风阀阀体材料以及常见的风阀阀体材料(对照组)进行测试试验,试验结果见下表:

[0055][0056]

抗热冲击性:在均热板上自室温以恒定的速率加热至1000℃,保持30min,然后置于空气中淬冷,循环30次。

[0057]

抗折强度保持率越大代表在其热稳定性更好,破坏强度代表其抵抗外力作用下发生破坏时出现的最大应力,在热冲击作用下各组均未出现破裂现象。

[0058]

以上对本发明及其实施方式进行了描述,这种描述没有限制性,所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1