一种抗开裂再生混凝土及其制备方法与流程

[0001]

本发明属于混凝土技术领域,具体的,涉及一种抗开裂再生混凝土及其制备方法。

背景技术:

[0002]

由于基础设施建设处于高速发展阶段,水利水电建设中的堤坝、交通建设中的公路、铁路、桥梁、码头、隧道以及民用建设工程中大量使用混凝土。这些混凝土不同程度地存在收缩以及由此产生的开裂,出现渗水现象,引起混凝土表、里的侵蚀以及混凝土内部钢筋的锈蚀,影响混凝土的耐久性能,降低混凝土工程的使用寿命。随着高性能混凝土(hpc)和高强混凝土(hsc)的产生,混凝土中水泥用量增大,用水量减少,活性掺合料增加,使上述开裂程度加大。

[0003]

目前市面上普遍使用膨胀剂来作为补偿收缩材料来改善混凝土抗体积形变的性能,但是使用后混凝土仍然存在水化热高、收缩变形大、开裂、渗漏等现象,且强度大幅度降低。并且大部份的混凝土补强收缩材料绝大部分是利用纯原料进行高温处理,既造成了巨大的能源消耗,又给环境带来了不同程度的影响,而且产品生产成本高、市场销售价格昂贵。因此,对于混凝土建筑,特别是对于大体积混凝土、高强度混凝土,寻找一种新型补强收缩材料,在能够保证混凝土强度的前提下解决混凝土形变的问题,防止混凝土的开裂和渗漏。

技术实现要素:

[0004]

本发明的目的在于提供一种抗开裂再生混凝土及其制备方法。

[0005]

本发明需要解决的技术问题为:

[0006]

现有技术中,普遍使用膨胀剂来作为补偿收缩材料来改善混凝土抗体积形变的性能,但是使用后混凝土仍然存在水化热高、收缩变形大、开裂、渗漏等现象,且强度大幅度降低。并且大部份的混凝土补强收缩材料绝大部分是利用纯原料进行高温处理,既造成了巨大的能源消耗,又给环境带来了不同程度的影响,而且产品生产成本高、市场销售价格昂贵。

[0007]

本发明的目的可以通过以下技术方案实现:一种抗开裂再生混凝土及其制备方法,制备方法包括以下步骤:

[0008]

第一步、准备以下重量份的原料:

[0009]

复合火山灰硅酸盐水泥15-30份、海砂10-15份、石子30-50份、去离子水30-50份、水滑石20-30份、改性偏高岭土30-50份、粉煤灰20-40份、磷石膏10-15份、磷酸氢二铝2-5份、硫酸铝钾2-4份、α-al2o3纳米粉2-3份、聚丙烯酸钠0.1-1份、玄武岩纤维5-10份、减水剂1.5-2份、cm-dps深度渗透结晶密封防水剂1.5-2份、橡胶乳液10.5-14份、硅烷偶联剂3-4份;

[0010]

第二步、将水滑石、改性偏高岭土、粉煤灰、磷石膏、磷酸氢二铝、硫酸铝钾、聚丙烯酸钠、α-al2o3纳米粉和玄武岩纤维加入球磨机中,球磨45-50min后,制得混凝土防裂添加

剂;

[0011]

第三步、将复合火山灰硅酸盐水泥、海砂、石子、去离子水混合搅拌,搅拌过程中逐次加入cm-dps深度渗透结晶密封防水剂3份、橡胶乳液、硅烷偶联剂;混合15-20min后,加入上述制备得到的混凝土防裂添加剂,并同时加入减水剂,混合20-25min后制得抗开裂再生混凝土。

[0012]

优选地,所述复合火山灰硅酸盐水泥由以下步骤制成:

[0013]

步骤a1:将10份硅酸盐水泥熟料、2份粒化高炉矿渣、5份石灰石、2份火山灰质加入搅拌桶内,在转速75-110r/min条件下,搅拌混合7-12min,随后降低转速至40-55r/min条件下,向搅拌桶内加入2份去离子水,搅拌混合3-5min,得到粗制火山灰硅酸盐水泥;

[0014]

步骤a2:向步骤a1得到的火山灰硅酸盐水泥加入浓度3mol/l的氢氧化钠,调节ph值为7.5-8,继续加入1份去离子水,搅拌混合3-5min,得到复合火山灰硅酸盐水泥。

[0015]

优选地,所述改性偏高岭土由以下步骤制成:

[0016]

步骤s1、将水玻璃和去离子水按照质量比1:4加入烧杯中,在转速150-300r/min条件下,搅拌10-15min,保持转速不变,边搅拌边向烧杯中滴加浓度6mol/l的盐酸溶液,调节ph值为1.5-2.0,继续搅拌20min,得到硅酸溶液;

[0017]

步骤s2、向步骤s1得到的硅酸溶液中滴加浓度为1mol/l的氨水溶液,转速100-150r/min条件下,搅拌5min,然后用保鲜膜密封,于常温下老化24h,得到水玻璃凝胶,将水玻璃凝胶装入密封袋中,碾碎后转移至烧杯中,向烧杯中加入无水乙醇、三甲基氯硅烷和正己烷,转速200-300r/min条件下,搅拌30-60min,然后过滤,滤饼用去离子水洗涤3-5次,最后在常压下,温度40℃、60℃、80℃、100℃和120℃分别干燥4h,得到疏水二氧化硅气凝胶;

[0018]

步骤s3、将疏水二氧化硅气凝胶、偏高岭土和无水乙醇加入烧杯中,于频率30-50khz条件下,超声分散20-40min,然后40-50℃水浴条件下老化22-24h,然后过滤,滤饼用去离子水洗涤3-5次,最后于100-105℃烘箱中干燥至恒重,制得改性偏高岭土。

[0019]

优选地,步骤s2中所述硅酸溶液、1mol/l的氨水溶液、无水乙醇、三甲基氯硅烷和正己烷的体积比为8:0.1-0.3:15:0.3-0.5:0.3-0.5。

[0020]

优选地,步骤s3中所述疏水二氧化硅气凝胶、偏高岭土和无水乙醇的用量比为1g:2-4g:5-10ml。

[0021]

本发明中其中一个关键技术点在于添加了特殊改性的偏高岭土,首先以水玻璃溶液为原料,添加改性剂三甲基氯硅烷和正己烷,制备出疏水二氧化硅气凝胶,再将疏水二氧化硅气凝胶与偏高岭土结合,使小分子的疏水二氧化硅气凝胶插入偏高岭土的层状结构之间,使偏高岭土层间距增大,利用二氧化硅气凝胶质轻、多孔、低导热性能,结合偏高岭土的高火山灰效应,作用混凝土添加剂使用时,显著增加了混凝土结构的抗压、抗弯、抗裂等性能。

[0022]

优选地,所述水滑石的制备方法包括以下步骤:

[0023]

步骤a、将mg(no3)2·

6h2o、zn(no3)2·

3h2o和al(no3)3·

9h2o分别与去离子水加入烧杯中,在转速60-100r/min条件下,搅拌10-20min,分别得到硝酸镁溶液、硝酸锌溶液和硝酸铝溶液;

[0024]

步骤b、将尿素和60~75%的乙醇溶液按照用量比20-25g:100ml混合得到分散液a,再将分散液a和去离子水按照体积比1:0.75-0.85混合,得混合液b,将混合液b转移至三

口烧瓶中,向三口烧瓶中加入步骤a制备的硝酸镁溶液、硝酸锌溶液和硝酸铝溶液,于温度50-60℃,转速200-300r/min条件下,搅拌20-30min,得混合物c;

[0025]

步骤c、将混合物c转移至反应釜中,将反应釜置于烘箱中,在150-160℃下恒温晶化12-15h,然后冷却至室温,过滤,将滤饼依次用无水乙醇和去离子水洗涤三遍,最后于100-105℃烘箱中干燥5-8h,制得水滑石。

[0026]

优选地,步骤a中所述mg(no3)2·

6h2o和去离子水的用量比为6-7g:100ml;al(no3)3·

9h2o和去离子水的用量比为3-4g:100ml;zn(no3)2·

3h2o和去离子水的用量比为6-7g:100ml。

[0027]

优选地,步骤b中所述混合液b、硝酸锌溶液、硝酸镁溶液和硝酸铝溶液的体积比为1:1:1:1。

[0028]

本发明利用mg(no3)2·

6h2o、zn(no3)2·

3h2o和al(no3)3·

9h2o为原料,通过水热合成法,制备出含有mg、zn、al元素的三元水滑石,通过在水热反应中加入乙二醇,乙二醇和去离子水形成微乳液,在该乳液中,乙二醇能够形成棒状胶束,水滑石粒子在水相空腔中生长,水相空腔的形状决定了合成离子的形态,因此,本发明制备的水滑石具有特殊棒状结构,直径小,表面积大,对氯离子吸附能力强,将水滑石添加至本发明的抗裂剂中,当使用在混凝土结构中能够吸附氯离子等腐蚀性离子,防止氯离子与钢筋等金属材料的反应,延长混凝土结构的耐腐蚀性,从而延长其使用寿命。

[0029]

优选地,所述磷石膏的来源为:采用硫酸处理磷矿制备磷酸,收集制备过程中产生的固体废渣,将所述固体废渣在温度800-1000℃的条件下进行高温煅烧,制得所述磷石膏。

[0030]

优选地,所述石子中针、片状颗粒含量小于25%,含泥量小于3%。

[0031]

本发明中粉煤灰呈球型,粒径很小,表面比较光滑,这种球形小颗粒通称“微珠”,掺入水泥中犹如滚珠,可提高混凝土流动性、粘聚性及保水性,减少用水量,并且粉煤灰主要化学成分为sio2、al2o3、fe2o3等,由于大多数粉煤灰cao含量低,本身所能产生的水化作用小,在受到水泥水化产生的氢氧化钙激发,粉煤灰会逐渐发生水化反应,和水泥一起成为胶凝材料,使水泥混凝土胶结并产生力学强度,且粉煤灰的水化速度比水泥要慢很多,放出的热量更少,降低混凝土的内部温度,并且粉煤灰由于颗粒较小,在混凝土中可以起微集料作用,充填到微小的空隙中,物理填充和水化反应产物共存,比惰性微集料单纯的机械充填效果更好,可以使水泥混凝土更加密实,提高其抗渗性能,降低泌水率。

[0032]

本发明中添加了磷石膏,磷石膏中含有较高含量的cao和so3,能与粉煤灰、水滑石中的组分发生化学反应,生成高强度的活性物质,如水化硅酸钙、水化铝酸钙和水化硫酸钙,这些活性物质可以填充到混凝土的缝隙中,提高混凝土的密实性和抗渗能力,磷酸氢二铝、硫酸铝钾能与混凝土中水化产物反应,生成难溶于水的晶体填充在毛细空隙中,形成防水层,磷酸氢二铝、硫酸铝钾中铝离子还能与混凝土中钙离子、甲基硅酸离子形成配合物网络结构,提高混凝土整天抗裂能力和抗折能力,聚丙烯酸钠能与混凝土中钙离子形成不溶性盐,引起分子交联而凝胶化沉淀,增强凝胶防水层的厚度,提高混凝土的耐久性,此外,聚丙烯酸钠还能起到助膜剂、分散剂和保水剂的作用,能够促使防水剂混合物的流动性增强,从而加快混合物均匀速度和渗透速度。

[0033]

本发明中α-al2o3纳米粉可以填充混凝土结构中的孔隙,使混凝土更加密实,降低孔隙率,同时改善骨料和水泥浆体之间的界面结合状态,α-al2o3纳米粉反应活性高,能够快

速地与水泥水化产物反应,调整混凝土结构中水化产物比例,α-al2o3纳米粉粒径达纳米级,并且分散均匀,纳米粒子与水化产物的生产形成晶核作用,使ca(oh)2晶体晶粒细化,α-al2o3纳米粉表面存在许多不饱和键,能与水化产物相键合。以纳米粉为晶核,在其颗粒表面形成水化硅酸钙凝胶相,把松散的水化硅酸钙凝胶变成以纳米粉为核心的网状结构,使混凝土结构更均匀密实。

[0034]

本发明的有益效果:

[0035]

本发明通过在混凝土加入自制的水滑石和特殊方法改性的偏高岭土,其中采用疏水二氧化硅气凝胶对偏高岭土进行插层改性,小分子的疏水二氧化硅气凝胶插入偏高岭土的层状结构之间,使偏高岭土层间距增大,利用二氧化硅气凝胶质轻、多孔、低导热性能,结合偏高岭土的高火山灰效应,显著提高了混凝土结构的抗压、抗弯、抗裂等性能。

具体实施方式

[0036]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0037]

实施例1、一种抗开裂再生混凝土及其制备方法

[0038]

第一步、准备以下重量份的原料:

[0039]

复合火山灰硅酸盐水泥25份、海砂8份、石子42份、去离子水36份、水滑石27份、改性偏高岭土42份、粉煤灰33份、磷石膏14份、磷酸氢二铝2份、硫酸铝钾3份、α-al2o3纳米粉2份、聚丙烯酸钠0.8份、玄武岩纤维6份、减水剂2份、cm-dps深度渗透结晶密封防水剂1.8份、橡胶乳液13份、硅烷偶联剂3.5份;

[0040]

第二步、将水滑石、改性偏高岭土、粉煤灰、磷石膏、磷酸氢二铝、硫酸铝钾、聚丙烯酸钠、α-al2o3纳米粉和玄武岩纤维加入球磨机中,球磨45-50min后,制得混凝土防裂添加剂;

[0041]

第三步、将复合火山灰硅酸盐水泥、海砂、石子、去离子水混合搅拌,搅拌过程中逐次加入cm-dps深度渗透结晶密封防水剂、橡胶乳液、硅烷偶联剂;混合15-20min后,加入上述制备得到的混凝土防裂添加剂,并同时加入减水剂,混合20-25min后制得抗开裂再生混凝土;

[0042]

其中,复合火山灰硅酸盐水泥由以下步骤制成:

[0043]

步骤a1:将将10份硅酸盐水泥熟料、2份粒化高炉矿渣、5份石灰石、2份火山灰质加入搅拌桶内,在转速100r/min条件下,搅拌混合10min,随后降低转速至45r/min条件下,向搅拌桶内加入2份去离子水,搅拌混合5min,得到粗制火山灰硅酸盐水泥;

[0044]

步骤a2:向步骤a1得到的火山灰硅酸盐水泥加入浓度3mol/l的氢氧化钠,调节ph值为7.5,继续加入1份去离子水,搅拌混合5min,得到复合火山灰硅酸盐水泥;

[0045]

所述磷石膏的来源为:采用硫酸处理磷矿制备磷酸,收集制备过程中产生的固体废渣,将所述固体废渣在温度800℃的条件下进行高温煅烧,制得所述磷石膏。

[0046]

所述改性偏高岭土由以下步骤制成:

[0047]

步骤s1、将水玻璃和去离子水按照质量比1:4加入烧杯中,在转速150r/min条件

下,搅拌10min,保持转速不变,边搅拌边向烧杯中滴加浓度6mol/l的盐酸溶液,调节ph值为1.5,继续搅拌20min,得到硅酸溶液;

[0048]

步骤s2、向步骤s1得到的硅酸溶液中滴加浓度为1mol/l的氨水溶液,转速100r/min条件下,搅拌5min,然后用保鲜膜密封,于常温下老化24h,得到水玻璃凝胶,将水玻璃凝胶装入密封袋中,碾碎后转移至烧杯中,向烧杯中加入无水乙醇、三甲基氯硅烷和正己烷,转速200r/min条件下,搅拌30min,然后过滤,滤饼用去离子水洗涤3次,最后在常压下,温度40℃、60℃、80℃、100℃和120℃分别干燥4h,得到疏水二氧化硅气凝胶;

[0049]

步骤s3、将疏水二氧化硅气凝胶、偏高岭土和无水乙醇加入烧杯中,于频率30khz条件下,超声分散20min,然后40-50℃水浴条件下老化22h,然后过滤,滤饼用去离子水洗涤3次,最后于100℃烘箱中干燥至恒重,制得改性偏高岭土。

[0050]

步骤s2中所述硅酸溶液、1mol/l的氨水溶液、无水乙醇、三甲基氯硅烷和正己烷的体积比为8:0.1:15:0.3:0.3;步骤s3中所述疏水二氧化硅气凝胶、偏高岭土和无水乙醇用量比为1g:2g:5ml。

[0051]

所述水滑石的制备方法包括以下步骤:

[0052]

步骤a、将mg(no3)2·

6h2o、zn(no3)2·

3h2o和al(no3)3·

9h2o分别与去离子水加入烧杯中,在转速60r/min条件下,搅拌10min,分别得到硝酸镁溶液、硝酸锌溶液和硝酸铝溶液;

[0053]

步骤b、将尿素和体积分数65%的乙醇溶液按照用量比20g:100ml混合得到分散液a,再将分散液a和去离子水按照体积比1:0.75混合,得混合液b;将混合液b转移至三口烧瓶中,向三口烧瓶中加入步骤a制备的硝酸镁溶液、硝酸锌溶液和硝酸铝溶液,于温度50℃,转速200r/min条件下,搅拌20min,得混合物c;

[0054]

步骤c、将混合物c转移至反应釜中,将反应釜置于烘箱中,在150℃下恒温晶化12h,然后冷却至室温,过滤,将滤饼依次用无水乙醇和去离子水洗涤三遍,最后于100℃烘箱中干燥5h,制得水滑石。

[0055]

其中,步骤a中所述mg(no3)2·

6h2o和去离子水的用量比为6g:100ml;al(no3)3·

9h2o和去离子水的用量比为3g:100ml;zn(no3)2·

3h2o和去离子水的用量比为6g:100ml;步骤b中所述混合液b、硝酸锌溶液、硝酸镁溶液和硝酸铝溶液的体积比为1:1:1:1。

[0056]

实施例2、一种抗开裂再生混凝土及其制备方法

[0057]

第一步、准备以下重量份的原料:

[0058]

复合火山灰硅酸盐水泥30份、海砂15份、石子50份、去离子水45份;水滑石30份、改性偏高岭土50份、粉煤灰40份、磷石膏15份、磷酸氢二铝5份、硫酸铝钾4份、α-al2o3纳米粉3份、聚丙烯酸钠1份、玄武岩纤维10份、减水剂1.5份、cm-dps深度渗透结晶密封防水剂2份、橡胶乳液14份、硅烷偶联剂4份;

[0059]

第二步、将水滑石、改性偏高岭土、粉煤灰、磷石膏、磷酸氢二铝、硫酸铝钾、聚丙烯酸钠、α-al2o3纳米粉和玄武岩纤维加入球磨机中,球磨45-50min后,制得混凝土防裂添加剂;

[0060]

第三步、将复合火山灰硅酸盐水泥、海砂、石子、去离子水混合搅拌,搅拌过程中逐次加入cm-dps深度渗透结晶密封防水剂、橡胶乳液、硅烷偶联剂;混合20min后,加入上述制备得到的混凝土防裂添加剂,并同时加入减水剂,混合25min后制得抗开裂再生混凝土;

[0061]

其中,复合火山灰硅酸盐水泥由以下步骤制成:

[0062]

步骤a1:将将10份硅酸盐水泥熟料、2份粒化高炉矿渣、5份石灰石、2份火山灰质加入搅拌桶内,在转速100r/min条件下,搅拌混合10min,随后降低转速至45r/min条件下,向搅拌桶内加入2份去离子水,搅拌混合5min,得到粗制火山灰硅酸盐水泥;

[0063]

步骤a2:向步骤a1得到的火山灰硅酸盐水泥加入浓度3mol/l的氢氧化钠,调节ph值为8.0,继续加入1份去离子水,搅拌混合5min,得到复合火山灰硅酸盐水泥;

[0064]

所述磷石膏的来源为:采用硫酸处理磷矿制备磷酸,收集制备过程中产生的固体废渣,将所述固体废渣在温度800℃的条件下进行高温煅烧,制得所述磷石膏。

[0065]

所述改性偏高岭土由以下步骤制成:

[0066]

步骤s1、将水玻璃和去离子水按照质量比1:4加入烧杯中,在转速150r/min条件下,搅拌10min,保持转速不变,边搅拌边向烧杯中滴加浓度6mol/l的盐酸溶液,调节ph值为1.5,继续搅拌20min,得到硅酸溶液;

[0067]

步骤s2、向步骤s1得到的硅酸溶液中滴加浓度为1mol/l的氨水溶液,转速100r/min条件下,搅拌5min,然后用保鲜膜密封,于常温下老化24h,得到水玻璃凝胶,将水玻璃凝胶装入密封袋中,碾碎后转移至烧杯中,向烧杯中加入无水乙醇、三甲基氯硅烷和正己烷,转速200r/min条件下,搅拌30min,然后过滤,滤饼用去离子水洗涤3次,最后在常压下,温度40℃、60℃、80℃、100℃和120℃分别干燥4h,得到疏水二氧化硅气凝胶;

[0068]

步骤s3、将疏水二氧化硅气凝胶、偏高岭土和无水乙醇加入烧杯中,于频率30khz条件下,超声分散20min,然后40-50℃水浴条件下老化22h,然后过滤,滤饼用去离子水洗涤3次,最后于100℃烘箱中干燥至恒重,制得改性偏高岭土。

[0069]

步骤s2中所述硅酸溶液、1mol/l的氨水溶液、无水乙醇、三甲基氯硅烷和正己烷的体积比为8:0.1:15:0.3:0.3;步骤s3中所述疏水二氧化硅气凝胶、偏高岭土和无水乙醇用量比为1g:2g:5ml。

[0070]

所述水滑石的制备方法包括以下步骤:

[0071]

步骤a、将mg(no3)2·

6h2o、zn(no3)2·

3h2o和al(no3)3·

9h2o分别与去离子水加入烧杯中,在转速60r/min条件下,搅拌10min,分别得到硝酸镁溶液、硝酸锌溶液和硝酸铝溶液;

[0072]

步骤b、将尿素和体积分数65%的乙醇溶液按照用量比20g:100ml混合得到分散液a,再将分散液a和去离子水按照体积比1:0.75混合,得混合液b;将混合液b转移至三口烧瓶中,向三口烧瓶中加入步骤a制备的硝酸镁溶液、硝酸锌溶液和硝酸铝溶液,于温度50℃,转速200r/min条件下,搅拌20min,得混合物c;

[0073]

步骤c、将混合物c转移至反应釜中,将反应釜置于烘箱中,在150℃下恒温晶化12h,然后冷却至室温,过滤,将滤饼依次用无水乙醇和去离子水洗涤三遍,最后于100℃烘箱中干燥5h,制得水滑石。

[0074]

其中,步骤a中所述mg(no3)2·

6h2o和去离子水的用量比为6g:100ml;al(no3)3·

9h2o和去离子水的用量比为3g:100ml;zn(no3)2·

3h2o和去离子水的用量比为6g:100ml;步骤b中所述混合液b、硝酸锌溶液、硝酸镁溶液和硝酸铝溶液的体积比为1:1:1:1。

[0075]

实施例3

[0076]

第一步、准备以下重量份的原料:

[0077]

复合火山灰硅酸盐水泥18份、海砂10份、石子30份、去离子水30份;水滑石20份、改性偏高岭土30份、粉煤灰22份、磷石膏11份、磷酸氢二铝2份、硫酸铝钾2份、α-al2o3纳米粉2份、聚丙烯酸钠0.5份、玄武岩纤维6份、减水剂1.5份、cm-dps深度渗透结晶密封防水剂1.5份、橡胶乳液12份、硅烷偶联剂3份;

[0078]

第二步、将水滑石、改性偏高岭土、粉煤灰、磷石膏、磷酸氢二铝、硫酸铝钾、聚丙烯酸钠、α-al2o3纳米粉和玄武岩纤维加入球磨机中,球磨45-50min后,制得混凝土防裂添加剂;

[0079]

第三步、将复合火山灰硅酸盐水泥、海砂、石子、去离子水混合搅拌,搅拌过程中逐次加入cm-dps深度渗透结晶密封防水剂、橡胶乳液、硅烷偶联剂;混合20min后,加入上述制备得到的混凝土防裂添加剂,并同时加入减水剂,混合25min后制得抗开裂再生混凝土;

[0080]

其中,复合火山灰硅酸盐水泥由以下步骤制成:

[0081]

步骤a1:将将10份硅酸盐水泥熟料、2份粒化高炉矿渣、5份石灰石、2份火山灰质加入搅拌桶内,在转速100r/min条件下,搅拌混合10min,随后降低转速至45r/min条件下,向搅拌桶内加入2份去离子水,搅拌混合5min,得到粗制火山灰硅酸盐水泥;

[0082]

步骤a2:向步骤a1得到的火山灰硅酸盐水泥加入浓度3mol/l的氢氧化钠,调节ph值为8.0,继续加入1份去离子水,搅拌混合5min,得到复合火山灰硅酸盐水泥;

[0083]

所述磷石膏的来源为:采用硫酸处理磷矿制备磷酸,收集制备过程中产生的固体废渣,将所述固体废渣在温度800℃的条件下进行高温煅烧,制得所述磷石膏。

[0084]

所述改性偏高岭土由以下步骤制成:

[0085]

步骤s1、将水玻璃和去离子水按照质量比1:4加入烧杯中,在转速150r/min条件下,搅拌10min,保持转速不变,边搅拌边向烧杯中滴加浓度6mol/l的盐酸溶液,调节ph值为1.5,继续搅拌20min,得到硅酸溶液;

[0086]

步骤s2、向步骤s1得到的硅酸溶液中滴加浓度为1mol/l的氨水溶液,转速100r/min条件下,搅拌5min,然后用保鲜膜密封,于常温下老化24h,得到水玻璃凝胶,将水玻璃凝胶装入密封袋中,碾碎后转移至烧杯中,向烧杯中加入无水乙醇、三甲基氯硅烷和正己烷,转速200r/min条件下,搅拌30min,然后过滤,滤饼用去离子水洗涤3次,最后在常压下,温度40℃、60℃、80℃、100℃和120℃分别干燥4h,得到疏水二氧化硅气凝胶;

[0087]

步骤s3、将疏水二氧化硅气凝胶、偏高岭土和无水乙醇加入烧杯中,于频率30khz条件下,超声分散20min,然后40-50℃水浴条件下老化22h,然后过滤,滤饼用去离子水洗涤3次,最后于100℃烘箱中干燥至恒重,制得改性偏高岭土。

[0088]

步骤s2中所述硅酸溶液、1mol/l的氨水溶液、无水乙醇、三甲基氯硅烷和正己烷的体积比为8:0.1:15:0.3:0.3;步骤s3中所述疏水二氧化硅气凝胶、偏高岭土和无水乙醇用量比为1g:2g:5ml。

[0089]

所述水滑石的制备方法包括以下步骤:

[0090]

步骤a、将mg(no3)2·

6h2o、zn(no3)2·

3h2o和al(no3)3·

9h2o分别与去离子水加入烧杯中,在转速60r/min条件下,搅拌10min,分别得到硝酸镁溶液、硝酸锌溶液和硝酸铝溶液;

[0091]

步骤b、将尿素和体积分数65%的乙醇溶液按照用量比20g:100ml混合得到分散液a,再将分散液a和去离子水按照体积比1:0.75混合,得混合液b;将混合液b转移至三口烧瓶

中,向三口烧瓶中加入步骤a制备的硝酸镁溶液、硝酸锌溶液和硝酸铝溶液,于温度50℃,转速200r/min条件下,搅拌20min,得混合物c;

[0092]

步骤c、将混合物c转移至反应釜中,将反应釜置于烘箱中,在150℃下恒温晶化12h,然后冷却至室温,过滤,将滤饼依次用无水乙醇和去离子水洗涤三遍,最后于100℃烘箱中干燥5h,制得水滑石。

[0093]

其中,步骤a中所述mg(no3)2·

6h2o和去离子水的用量比为6g:100ml;al(no3)3·

9h2o和去离子水的用量比为3g:100ml;zn(no3)2·

3h2o和去离子水的用量比为6g:100ml;步骤b中所述混合液b、硝酸锌溶液、硝酸镁溶液和硝酸铝溶液的体积比为1:1:1:1。

[0094]

对比例1,与实施例1的区别在于,

[0095]

采用未经改性的偏高岭土替代实施例1中所述改性偏高岭土,其余原料及制备过程均不变。

[0096]

对比例2,与实施例1的区别在于,

[0097]

将实施例1中的水滑石去除,其余原料及制备过程均不变。

[0098]

对比例3,与实施例1的区别在于,

[0099]

采用疏水二氧化硅气凝胶改性蒙脱土替代实施例1中所述改性偏高领土,其余原料及制备过程均不变。

[0100]

疏水二氧化硅气凝胶改性蒙脱土的制备方法与本发明实施例1改性偏高领土的制备方法类似,区别仅在于采用蒙脱土替换偏高领土。

[0101]

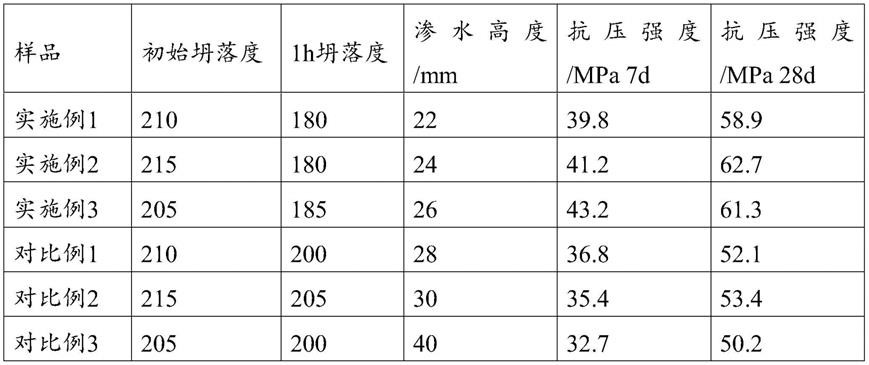

试验一、工作性能测试

[0102]

将实施例1-3和对比例1-3得到的一种抗开裂再生混凝土按照gb/t 50080-2011《普通混凝土拌合物性能试验方法标准》测试混凝土的工作性,按照gb/t 50081-2002《普通混凝土力学性能试验方法标准》测试混凝土的强度,按照gb/t 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》中的渗水高度法测定混凝土试件养护期为28d的抗渗性能,结果如下表1所示。

[0103]

表1测试结果

[0104][0105]

试验二、抗裂性能测试

[0106]

采用圆环式约束开裂法测试实施例1-3和对比例1-3制备的混凝土多孔抗开裂性能,具体方法如下:各组混凝土平板试件经浇筑、振实、抹平后,移入恒温恒湿干燥室内,在风速(5

±

0.5)m/s、温度(20

±

2)℃、相对湿度(60

±

5)%的环境中放置72h。每隔4h记录裂缝

条数,并测量各条裂缝的宽度和长度,以混凝土试件搅拌加水后24h的测量结果作为混凝土抗裂指标,检测结果如下表2所示。

[0107]

表2抗裂性能检测结果

[0108][0109][0110]

由上表可知,本发明实施例1~3制备的混凝土具备良好的抗开裂性能,同时分析其他对比例可知,如果不加入改性的偏高岭土,混凝土的抗开裂性能会发生显著的下降。

[0111]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1