一种耐高温陶瓷复合材料及其制备方法和应用与流程

1.本发明属于陶瓷材料技术领域,尤其是一种耐高温陶瓷复合材料及其制备方法和应用。

背景技术:

2.陶瓷在中国具有悠久的历史,随着制作技术的不断改良,目前陶瓷制品不仅在工艺品上获得广泛应用,而且实际生产过程中使用的工件上也常有陶瓷材料应用,陶瓷材料由于其原料和制备工艺的特殊性,使得陶瓷在高温环境下仍然具有良好的性能,但是即便如此,人们对陶瓷材料的研究仍在不断深入,陶瓷材料的耐温性能上,仍然具有探索的前进空间,如何进一步提高陶瓷的耐高温能力,依然是具有实际意义的研究课题。

技术实现要素:

3.针对现有技术的情况,本发明的目的在于提供一种耐高温性能好、稳定性佳、实施可靠和成本低的耐高温陶瓷复合材料及其制备方法和应用。

4.为了实现上述的技术目的,本发明所采用的技术方案为:

5.一种耐高温陶瓷复合材料的制备方法,其包括如下步骤:

6.(1)将含钙、钠和钾的铝硅酸盐类造岩矿物进行粗破碎后,与粗研磨后的莫来石、硅酸铝纤维、锂辉石、二氧化硅、二硼化锆、氧化铝、硅粉、氧化钙和硅铝酸盐粘土进行混合,然后加入到湿球磨机中,并以水进行调制和球磨处理1~1.5h,制得固含量为30%~40%的粗混合浆料;

7.(2)将石墨烯粉和腐殖酸钠预先分散在水中,制得分散液a,然后将分散液a混入置于湿球磨机中的粗混合浆料中,并继续加入水将湿球磨机中的物料调节成固含量为25%~35%的浆料,然后继续进行球磨混合2.5~3h,制得球磨料a;

8.(3)将聚丙烯酰胺、聚乙烯醇和羧甲基纤维素预先分散在水中,制得分散液b,然后将分散液b混入置于湿球磨机中的球磨料a中,并继续加入水将湿球磨机中的物料调节成固含量为22%~30%的浆料,然后继续进行球磨混合0.5~1h,制得球磨料b;

9.(4)将球磨料b进行出料过筛处理,制得粒度为160~200目的混合物料;

10.(5)将过筛处理获得的混合物料进行静置沉淀处理,然后将沉淀物滤出,并加入到压滤机中进行压滤处理,制得含水率为32%~35%的陶瓷坯料;

11.(6)将陶瓷坯料塑形成陶瓷胚体,然后将陶瓷胚体风干至立起不变形后,再将陶瓷胚体从模型件中取出并送入到窑炉中以850~1300℃的温度进行烧制处理8~10h,制得耐高温陶瓷复合材料。

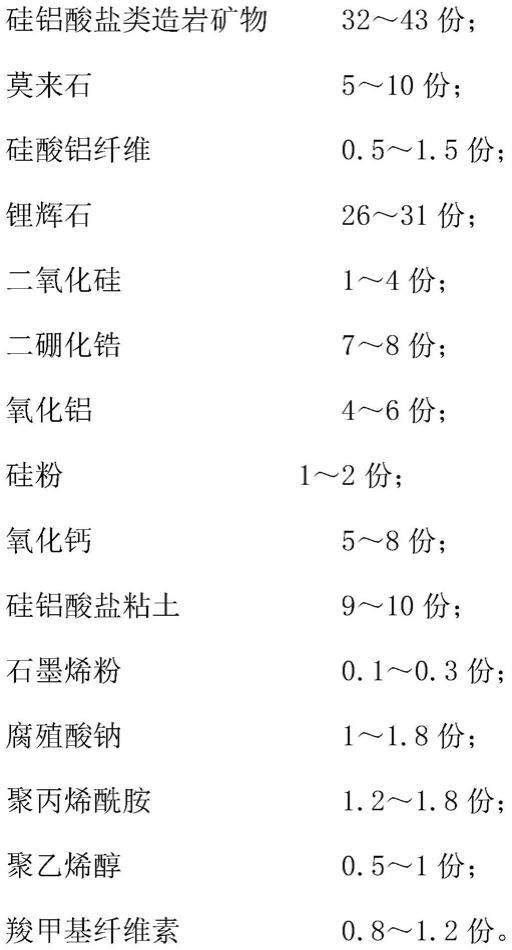

12.作为一种可能的实施方式,进一步,各步骤原料的添加份数为:

[0013][0014]

作为一种较优的实施选择,优选的,所述的硅铝酸盐类造岩矿物为钠长石、钙长石、钡长石、钡冰长石、微斜长石、正长石或透长石一种以上混合而成。

[0015]

作为一种较优的实施选择,优选的,步骤(6)中,窑炉以920~950℃的温度对陶瓷坯体进行烧制处理2~3h,然后再将温度上升至1100~1140℃进行烧制处理3.5~5.5h,继而再以800~850℃的温度进行烧制处理1~2h,最后将烧制完成后的制品随炉冷却至常温后,制得耐高温陶瓷复合材料。

[0016]

作为一种较优的实施选择,优选的,步骤(6)中,窑炉以200~280℃的升温速率升温至920~950℃。

[0017]

作为一种较优的实施选择,优选的,各步骤原料的添加份数为:

[0018][0019]

作为一种较优的实施选择,优选的,所述的硅酸铝纤维为粒度在200~300目的硅酸铝纤维粉;所述的氧化钙为纳米级氧化钙;所述的二氧化硅为纳米级二氧化硅。

[0020]

作为一种较优的实施选择,优选的,步骤(1)、(2)、(3)中所使用的水均为经过沸腾处理或过滤处理的不含无微生物的工艺水。

[0021]

基于上述的制备方法,本发明还提供一种耐高温陶瓷复合材料,其由上述所述的耐高温陶瓷复合材料的制备方法制得。

[0022]

基于上述的制备方法,本发明还提供一种耐高温陶瓷制品,其由上述所述的耐高温陶瓷复合材料制得。

[0023]

采用上述的技术方案,本发明与现有技术相比,其具有的有益效果为:本方案巧妙性利用硅铝酸盐类造岩矿物、锂辉石和硅铝酸盐粘土为主料,加入莫来石进行提高体系的耐热能力,结合硅酸铝纤维、石墨烯、腐蚀酸钠进行复合改性,提高了原料体系烧制成制品时的耐热、抗裂能力,另外,结合特有的加工方案,使得本方案的陶瓷复合材料配方在该加工方案下,制成的陶瓷复合材料热膨胀系数小,耐高温性能佳且无污染、对环境友好。

具体实施方式

[0024]

实施例1

[0025]

本实施例一种耐高温陶瓷复合材料的制备方法,其包括如下步骤:

[0026]

(1)将32份含钙、钠和钾的铝硅酸盐类造岩矿物进行粗破碎后,与粗研磨后的5份莫来石、0.5份硅酸铝纤维、26份锂辉石、1份二氧化硅、7份二硼化锆、4份氧化铝、1份硅粉、5

份氧化钙和9份硅铝酸盐粘土进行混合,然后加入到湿球磨机中,并以水进行调制和球磨处理1h,制得固含量为30%~40%的粗混合浆料;

[0027]

(2)将0.1份石墨烯粉和1份腐殖酸钠预先分散在水中,制得分散液a,然后将分散液a混入置于湿球磨机中的粗混合浆料中,并继续加入水将湿球磨机中的物料调节成固含量为25%~35%的浆料,然后继续进行球磨混合2.5h,制得球磨料a;

[0028]

(3)将1.2份聚丙烯酰胺、0.5份聚乙烯醇和0.8份羧甲基纤维素预先分散在水中,制得分散液b,然后将分散液b混入置于湿球磨机中的球磨料a中,并继续加入水将湿球磨机中的物料调节成固含量为22%~30%的浆料,然后继续进行球磨混合0.5h,制得球磨料b;

[0029]

(4)将球磨料b进行出料过筛处理,制得粒度为160~200目的混合物料;

[0030]

(5)将过筛处理获得的混合物料进行静置沉淀处理,然后将沉淀物滤出,并加入到压滤机中进行压滤处理,制得含水率为32%~35%的陶瓷坯料;

[0031]

(6)将陶瓷坯料塑形成陶瓷胚体,然后将陶瓷胚体风干至立起不变形后,再将陶瓷胚体从模型件中取出并送入到窑炉中,窑炉以240℃的升温速率升温至920~950℃,然后以920~950℃的温度对陶瓷坯体进行烧制处理2.5h,然后再将温度上升至1100~1140℃进行烧制处理4.5h,继而再以800~850℃的温度进行烧制处理1.5h,最后将烧制完成后的制品随炉冷却至常温后,制得耐高温陶瓷复合材料。

[0032]

其中,所述的硅铝酸盐类造岩矿物为钠长石、钙长石、钡长石、钡冰长石、微斜长石、正长石和透长石等份数混合而成。

[0033]

另外,所述的氧化钙为纳米级氧化钙;所述的二氧化硅为纳米级二氧化硅;步骤(1)、(2)、(3)中所使用的水均为经过沸腾处理或过滤处理的不含无微生物的工艺水。

[0034]

实施例2

[0035]

本实施例一种耐高温陶瓷复合材料的制备方法,其包括如下步骤:

[0036]

(1)将38份含钙、钠和钾的铝硅酸盐类造岩矿物进行粗破碎后,与粗研磨后的7份莫来石、1.0份硅酸铝纤维、28份锂辉石、3份二氧化硅、7.5份二硼化锆、5份氧化铝、1.5份硅粉、7份氧化钙和9.5份硅铝酸盐粘土进行混合,然后加入到湿球磨机中,并以水进行调制和球磨处理1h,制得固含量为30%~40%的粗混合浆料;

[0037]

(2)将0.2份石墨烯粉和1.5份腐殖酸钠预先分散在水中,制得分散液a,然后将分散液a混入置于湿球磨机中的粗混合浆料中,并继续加入水将湿球磨机中的物料调节成固含量为25%~35%的浆料,然后继续进行球磨混合2.5h,制得球磨料a;

[0038]

(3)将1.5份聚丙烯酰胺、0.7份聚乙烯醇和1.0份羧甲基纤维素预先分散在水中,制得分散液b,然后将分散液b混入置于湿球磨机中的球磨料a中,并继续加入水将湿球磨机中的物料调节成固含量为22%~30%的浆料,然后继续进行球磨混合0.5h,制得球磨料b;

[0039]

(4)将球磨料b进行出料过筛处理,制得粒度为160~200目的混合物料;

[0040]

(5)将过筛处理获得的混合物料进行静置沉淀处理,然后将沉淀物滤出,并加入到压滤机中进行压滤处理,制得含水率为32%~35%的陶瓷坯料;

[0041]

(6)将陶瓷坯料塑形成陶瓷胚体,然后将陶瓷胚体风干至立起不变形后,再将陶瓷胚体从模型件中取出并送入到窑炉中,窑炉以240℃的升温速率升温至920~950℃,然后以920~950℃的温度对陶瓷坯体进行烧制处理2.5h,然后再将温度上升至1100~1140℃进行烧制处理4.5h,继而再以800~850℃的温度进行烧制处理1.5h,最后将烧制完成后的制品

随炉冷却至常温后,制得耐高温陶瓷复合材料。

[0042]

其中,所述的硅铝酸盐类造岩矿物为钠长石、钙长石、钡长石、钡冰长石、微斜长石、正长石和透长石等份数混合而成。

[0043]

另外,所述的氧化钙为纳米级氧化钙;所述的二氧化硅为纳米级二氧化硅;步骤(1)、(2)、(3)中所使用的水均为经过沸腾处理或过滤处理的不含无微生物的工艺水。

[0044]

实施例3

[0045]

本实施例一种耐高温陶瓷复合材料的制备方法,其包括如下步骤:

[0046]

(1)将43份含钙、钠和钾的铝硅酸盐类造岩矿物进行粗破碎后,与粗研磨后的10份莫来石、1.5份硅酸铝纤维、31份锂辉石、4份二氧化硅、8份二硼化锆、6份氧化铝、2份硅粉、8份氧化钙和10份硅铝酸盐粘土进行混合,然后加入到湿球磨机中,并以水进行调制和球磨处理1h,制得固含量为30%~40%的粗混合浆料;

[0047]

(2)将0.3份石墨烯粉和1.8份腐殖酸钠预先分散在水中,制得分散液a,然后将分散液a混入置于湿球磨机中的粗混合浆料中,并继续加入水将湿球磨机中的物料调节成固含量为25%~35%的浆料,然后继续进行球磨混合2.5h,制得球磨料a;

[0048]

(3)将1.8份聚丙烯酰胺、1份聚乙烯醇和1.2份羧甲基纤维素预先分散在水中,制得分散液b,然后将分散液b混入置于湿球磨机中的球磨料a中,并继续加入水将湿球磨机中的物料调节成固含量为22%~30%的浆料,然后继续进行球磨混合0.5h,制得球磨料b;

[0049]

(4)将球磨料b进行出料过筛处理,制得粒度为160~200目的混合物料;

[0050]

(5)将过筛处理获得的混合物料进行静置沉淀处理,然后将沉淀物滤出,并加入到压滤机中进行压滤处理,制得含水率为32%~35%的陶瓷坯料;

[0051]

(6)将陶瓷坯料塑形成陶瓷胚体,然后将陶瓷胚体风干至立起不变形后,再将陶瓷胚体从模型件中取出并送入到窑炉中,窑炉以240℃的升温速率升温至920~950℃,然后以920~950℃的温度对陶瓷坯体进行烧制处理2.5h,然后再将温度上升至1100~1140℃进行烧制处理4.5h,继而再以800~850℃的温度进行烧制处理1.5h,最后将烧制完成后的制品随炉冷却至常温后,制得耐高温陶瓷复合材料。

[0052]

其中,所述的硅铝酸盐类造岩矿物为钠长石、钙长石、钡长石、钡冰长石、微斜长石、正长石和透长石等份数混合而成。

[0053]

另外,所述的氧化钙为纳米级氧化钙;所述的二氧化硅为纳米级二氧化硅;步骤(1)、(2)、(3)中所使用的水均为经过沸腾处理或过滤处理的不含无微生物的工艺水。

[0054]

实施例4

[0055]

本实施例一种耐高温陶瓷复合材料的制备方法,其包括如下步骤:

[0056]

(1)将38份含钙、钠和钾的铝硅酸盐类造岩矿物进行粗破碎后,与粗研磨后的8份莫来石、1.0份硅酸铝纤维、28份锂辉石、2.5份二氧化硅、7.5份二硼化锆、5份氧化铝、1.5份硅粉、6份氧化钙和9.5份硅铝酸盐粘土进行混合,然后加入到湿球磨机中,并以水进行调制和球磨处理1h,制得固含量为30%~40%的粗混合浆料;

[0057]

(2)将0.2份石墨烯粉和1.4份腐殖酸钠预先分散在水中,制得分散液a,然后将分散液a混入置于湿球磨机中的粗混合浆料中,并继续加入水将湿球磨机中的物料调节成固含量为25%~35%的浆料,然后继续进行球磨混合2.5h,制得球磨料a;

[0058]

(3)将1.5份聚丙烯酰胺、0.8份聚乙烯醇和1.0份羧甲基纤维素预先分散在水中,

制得分散液b,然后将分散液b混入置于湿球磨机中的球磨料a中,并继续加入水将湿球磨机中的物料调节成固含量为22%~30%的浆料,然后继续进行球磨混合0.5h,制得球磨料b;

[0059]

(4)将球磨料b进行出料过筛处理,制得粒度为160~200目的混合物料;

[0060]

(5)将过筛处理获得的混合物料进行静置沉淀处理,然后将沉淀物滤出,并加入到压滤机中进行压滤处理,制得含水率为32%~35%的陶瓷坯料;

[0061]

(6)将陶瓷坯料塑形成陶瓷胚体,然后将陶瓷胚体风干至立起不变形后,再将陶瓷胚体从模型件中取出并送入到窑炉中,窑炉以240℃的升温速率升温至920~950℃,然后以920~950℃的温度对陶瓷坯体进行烧制处理2h,然后再将温度上升至1100~1140℃进行烧制处理3.5h,继而再以800~850℃的温度进行烧制处理1h,最后将烧制完成后的制品随炉冷却至常温后,制得耐高温陶瓷复合材料。

[0062]

其中,所述的硅铝酸盐类造岩矿物为钠长石、钙长石、钡长石、钡冰长石、微斜长石、正长石和透长石等份数混合而成。

[0063]

另外,所述的氧化钙为纳米级氧化钙;所述的二氧化硅为纳米级二氧化硅;步骤(1)、(2)、(3)中所使用的水均为经过沸腾处理或过滤处理的不含无微生物的工艺水。

[0064]

实施例5

[0065]

本实施例一种耐高温陶瓷复合材料的制备方法,其包括如下步骤:

[0066]

(1)将38份含钙、钠和钾的铝硅酸盐类造岩矿物进行粗破碎后,与粗研磨后的8份莫来石、1.0份硅酸铝纤维、28份锂辉石、2.5份二氧化硅、7.5份二硼化锆、5份氧化铝、1.5份硅粉、6份氧化钙和9.5份硅铝酸盐粘土进行混合,然后加入到湿球磨机中,并以水进行调制和球磨处理1h,制得固含量为30%~40%的粗混合浆料;

[0067]

(2)将0.2份石墨烯粉和1.4份腐殖酸钠预先分散在水中,制得分散液a,然后将分散液a混入置于湿球磨机中的粗混合浆料中,并继续加入水将湿球磨机中的物料调节成固含量为25%~35%的浆料,然后继续进行球磨混合2.5h,制得球磨料a;

[0068]

(3)将1.5份聚丙烯酰胺、0.8份聚乙烯醇和1.0份羧甲基纤维素预先分散在水中,制得分散液b,然后将分散液b混入置于湿球磨机中的球磨料a中,并继续加入水将湿球磨机中的物料调节成固含量为22%~30%的浆料,然后继续进行球磨混合0.5h,制得球磨料b;

[0069]

(4)将球磨料b进行出料过筛处理,制得粒度为160~200目的混合物料;

[0070]

(5)将过筛处理获得的混合物料进行静置沉淀处理,然后将沉淀物滤出,并加入到压滤机中进行压滤处理,制得含水率为32%~35%的陶瓷坯料;

[0071]

(6)将陶瓷坯料塑形成陶瓷胚体,然后将陶瓷胚体风干至立起不变形后,再将陶瓷胚体从模型件中取出并送入到窑炉中,窑炉以240℃的升温速率升温至920~950℃,然后以920~950℃的温度对陶瓷坯体进行烧制处理3h,然后再将温度上升至1100~1140℃进行烧制处理5.5h,继而再以800~850℃的温度进行烧制处理2h,最后将烧制完成后的制品随炉冷却至常温后,制得耐高温陶瓷复合材料。

[0072]

其中,所述的硅铝酸盐类造岩矿物为钠长石、钙长石、钡长石、钡冰长石、微斜长石、正长石和透长石等份数混合而成。

[0073]

另外,所述的氧化钙为纳米级氧化钙;所述的二氧化硅为纳米级二氧化硅;步骤(1)、(2)、(3)中所使用的水均为经过沸腾处理或过滤处理的不含无微生物的工艺水。

[0074]

实施例6

[0075]

本实施例一种耐高温陶瓷复合材料的制备方法,其包括如下步骤:

[0076]

(1)将38份含钙、钠和钾的铝硅酸盐类造岩矿物进行粗破碎后,与粗研磨后的8份莫来石、1.0份硅酸铝纤维、28份锂辉石、2.5份二氧化硅、7.5份二硼化锆、5份氧化铝、1.5份硅粉、6份氧化钙和9.5份硅铝酸盐粘土进行混合,然后加入到湿球磨机中,并以水进行调制和球磨处理1h,制得固含量为30%~40%的粗混合浆料;

[0077]

(2)将0.2份石墨烯粉和1.4份腐殖酸钠预先分散在水中,制得分散液a,然后将分散液a混入置于湿球磨机中的粗混合浆料中,并继续加入水将湿球磨机中的物料调节成固含量为25%~35%的浆料,然后继续进行球磨混合2.5h,制得球磨料a;

[0078]

(3)将1.5份聚丙烯酰胺、0.8份聚乙烯醇和1.0份羧甲基纤维素预先分散在水中,制得分散液b,然后将分散液b混入置于湿球磨机中的球磨料a中,并继续加入水将湿球磨机中的物料调节成固含量为22%~30%的浆料,然后继续进行球磨混合0.5h,制得球磨料b;

[0079]

(4)将球磨料b进行出料过筛处理,制得粒度为160~200目的混合物料;

[0080]

(5)将过筛处理获得的混合物料进行静置沉淀处理,然后将沉淀物滤出,并加入到压滤机中进行压滤处理,制得含水率为32%~35%的陶瓷坯料;

[0081]

(6)将陶瓷坯料塑形成陶瓷胚体,然后将陶瓷胚体风干至立起不变形后,再将陶瓷胚体从模型件中取出并送入到窑炉中,窑炉以200℃的升温速率升温至920~950℃,然后以920~950℃的温度对陶瓷坯体进行烧制处理2.5h,然后再将温度上升至1100~1140℃进行烧制处理4.5h,继而再以800~850℃的温度进行烧制处理1.5h,最后将烧制完成后的制品随炉冷却至常温后,制得耐高温陶瓷复合材料。

[0082]

其中,所述的硅铝酸盐类造岩矿物为钠长石、钙长石、钡长石、钡冰长石、微斜长石、正长石和透长石等份数混合而成。

[0083]

另外,所述的氧化钙为纳米级氧化钙;所述的二氧化硅为纳米级二氧化硅;步骤(1)、(2)、(3)中所使用的水均为经过沸腾处理或过滤处理的不含无微生物的工艺水。

[0084]

对比例1

[0085]

本对比例一种耐高温陶瓷复合材料的制备方法,其包括如下步骤:

[0086]

(1)将38份含钙、钠和钾的铝硅酸盐类造岩矿物进行粗破碎后,与粗研磨后的8份莫来石、1.0份硅酸铝纤维、28份锂辉石、2.5份二氧化硅、7.5份二硼化锆、5份氧化铝、1.5份硅粉、6份氧化钙和9.5份硅铝酸盐粘土进行混合,然后加入到湿球磨机中,并以水进行调制和球磨处理1h,制得固含量为30%~40%的粗混合浆料;

[0087]

(2)将0.2份石墨烯粉和1.4份腐殖酸钠预先分散在水中,制得分散液a,然后将分散液a混入置于湿球磨机中的粗混合浆料中,并继续加入水将湿球磨机中的物料调节成固含量为25%~35%的浆料,然后继续进行球磨混合2.5h,制得球磨料a;

[0088]

(3)将1.5份聚丙烯酰胺、0.8份聚乙烯醇和1.0份羧甲基纤维素预先分散在水中,制得分散液b,然后将分散液b混入置于湿球磨机中的球磨料a中,并继续加入水将湿球磨机中的物料调节成固含量为22%~30%的浆料,然后继续进行球磨混合0.5h,制得球磨料b;

[0089]

(4)将球磨料b进行出料过筛处理,制得粒度为160~200目的混合物料;

[0090]

(5)将过筛处理获得的混合物料进行静置沉淀处理,然后将沉淀物滤出,并加入到压滤机中进行压滤处理,制得含水率为32%~35%的陶瓷坯料;

[0091]

(6)将陶瓷坯料塑形成陶瓷胚体,然后将陶瓷胚体风干至立起不变形后,再将陶瓷

胚体从模型件中取出并送入到窑炉中,窑炉以240℃的升温速率升温至1100~1140℃进行烧制处理8.5h,最后将烧制完成后的制品随炉冷却至常温后,制得耐高温陶瓷复合材料。

[0092]

其中,所述的硅铝酸盐类造岩矿物为钠长石、钙长石、钡长石、钡冰长石、微斜长石、正长石和透长石等份数混合而成。

[0093]

另外,所述的氧化钙为纳米级氧化钙;所述的二氧化硅为纳米级二氧化硅;步骤(1)、(2)、(3)中所使用的水均为经过沸腾处理或过滤处理的不含无微生物的工艺水。

[0094]

对比例2

[0095]

本对比例一种耐高温陶瓷复合材料的制备方法,其包括如下步骤:

[0096]

(1)将38份含钙、钠和钾的铝硅酸盐类造岩矿物进行粗破碎后,与粗研磨后的8份莫来石、1.0份硅酸铝纤维、28份锂辉石、2.5份二氧化硅、7.5份二硼化锆、5份氧化铝、1.5份硅粉、6份氧化钙和9.5份硅铝酸盐粘土进行混合,然后加入到湿球磨机中,并以水进行调制和球磨处理1h,制得固含量为30%~40%的粗混合浆料;

[0097]

(2)将0.2份石墨烯粉和1.4份腐殖酸钠预先分散在水中,制得分散液a,然后将分散液a混入置于湿球磨机中的粗混合浆料中,并继续加入水将湿球磨机中的物料调节成固含量为25%~35%的浆料,然后继续进行球磨混合2.5h,制得球磨料a;

[0098]

(3)将1.5份聚丙烯酰胺、0.8份聚乙烯醇和1.0份羧甲基纤维素预先分散在水中,制得分散液b,然后将分散液b混入置于湿球磨机中的球磨料a中,并继续加入水将湿球磨机中的物料调节成固含量为22%~30%的浆料,然后继续进行球磨混合0.5h,制得球磨料b;

[0099]

(4)将球磨料b进行出料过筛处理,制得粒度为160~200目的混合物料;

[0100]

(5)将过筛处理获得的混合物料进行静置沉淀处理,然后将沉淀物滤出,并加入到压滤机中进行压滤处理,制得含水率为32%~35%的陶瓷坯料;

[0101]

(6)将陶瓷坯料塑形成陶瓷胚体,然后将陶瓷胚体风干至立起不变形后,再将陶瓷胚体从模型件中取出并送入到窑炉中,窑炉以240℃的升温速率升温至920~950℃进行烧制处理8.5h,最后将烧制完成后的制品随炉冷却至常温后,制得耐高温陶瓷复合材料。

[0102]

其中,所述的硅铝酸盐类造岩矿物为钠长石、钙长石、钡长石、钡冰长石、微斜长石、正长石和透长石等份数混合而成。

[0103]

另外,所述的氧化钙为纳米级氧化钙;所述的二氧化硅为纳米级二氧化硅;步骤(1)、(2)、(3)中所使用的水均为经过沸腾处理或过滤处理的不含无微生物的工艺水。

[0104]

测试对比

[0105]

通过实施例1~实施例6和对比例1~对比例2的制备方法制取长宽高规格为8cm

×

3cm

×

0.5cm的试样,然后进行如下测试:

[0106]

(1)将试样两端搭接在一u形支撑体上,然后将试样加热至1700℃并保持12h,观察各试样的形变情况,具体如下:

[0107]

表1耐热测试

[0108]

组别\项目1700℃,12h耐热测试实施例1无变形实施例2无变形实施例3无变形实施例4无变形

实施例5无变形实施例6无变形对比例1弯曲变形对比例2弯曲变形

[0109]

由如上测试对比,可以推知,在配方相似的情况下,通过本发明方案的三段式烧制和自然冷却方案,能够使陶瓷材料能够具有较好的抗高温形变能力,其主要原因在于三段式烧制,且采用中温、高温、中温的交替式烧制,加上自然随炉冷却,能够降低陶瓷材料的内应力,避免其高温时,发生碎裂或变形。

[0110]

(2)将试样两端搭接在一u形支撑体上,然后将试样以100~120℃/5min的升温速率,加热至1500℃,继而将其风冷冷却至25℃(空气温度为25℃),往复若干次,直至试样开裂,然后记录其往复热交换的次数,具体如下:

[0111]

表2热交换性能测试

[0112]

组别\项目1500

‑

25℃反复加热冷却至开裂的次数实施例115实施例219实施例316实施例417实施例518实施例618对比例19对比例210

[0113]

由如上测试对比,可以进一步推知,在配方相似的情况下,通过本发明方案的三段式烧制和自然冷却方案,能够使陶瓷材料能够具有较好的抗裂能力,其主要原因在于三段式烧制,且采用中温、高温、中温的交替式烧制,加上自然随炉冷却,能够降低陶瓷材料的内应力,避免其高温、低温交替换热时,发生碎裂或变形。

[0114]

以上所述为本发明实施例,对于本领域的普通技术人员而言,根据本发明的教导,在不脱离本发明的原理和精神的情况下凡依本发明申请专利范围所做的均等变化、修改、替换和变型,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1