一种分子筛的制备方法和应用与流程

1.本发明涉及石油化工技术领域,具体而言,涉及一种分子筛的制备方法和应用。

背景技术:

2.己内酰胺是工业化生产尼龙过程中的一种重要中间体,环已酮肟的beckmann重排是己内酰胺生产工艺的关键步骤之一。目前,在工业上主要采用传统的以浓硫酸为催化剂的液相重排工艺。尽管该工艺反应条件较温和,转化率和选择性也比较理想,但是副产大量硫酸铵,而且容易造成设备腐蚀和环境污染。为了克服以上缺点,近年来采用分子筛等固体酸催化环己酮肟气相beckmann重排工艺受到关注。但是,气相beckmann重排工艺所需要的反应温度较高,催化剂的稳定性较差,失活较快,而且催化剂的选择性也比较低。

3.usp4061724、jp59164617和cn1338427等均报道了mfi型硅分子筛的合成方法,可用于己内酰胺的合成。但是所有上述分子筛催化剂均存在环己酮肟气相重排时催化剂活性低、选择性低、稳定性差的缺点,难以工业应用。为了解决上述问题,利用碱改性调节酸性位点的组成和数量,优化mfi型硅分子筛的形貌结构以提升其催化环己酮肟气相beckmann重排的性能。虽然cn1164576和cn104307556均借助了脂肪族胺和季铵碱来改性mfi分子筛,使得环己酮肟转化率大于99%,己内酰胺选择性大于95%,但是其难于成型,且即使成型后催化剂强度也较低,仍不能满足于工业化的需求。

技术实现要素:

4.本发明的主要目的在于提供一种分子筛的制备方法和应用,以解决现有技术中分子筛成型强度低、成型过程复杂的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种分子筛的制备方法,该制备方法包括:步骤s1,将包括有机硅化合物、水和季铵类模板剂的原料混合并进行水解反应、蒸馏和晶化反应,得到分子筛前体;步骤s2,采用有机酸调节分子筛前体的ph在7.0~10.0后进行固液分离,得到湿固体和分离液;步骤s3,将湿固体进行预干燥、模制,得到模制品;步骤s4,将模制品煅烧,得到分子筛。

6.进一步地,有机酸选自rcooh、r(cooh)2、r(cooh)3中的一种或多种混合物,r选自c1~c6脂肪链或c6~c

200

芳香基团,优选有机酸选自甲酸、醋酸、丙酸、乙二酸、1,3-丙二酸、苯甲酸、对苯二甲酸、邻苯二甲酸、间苯二甲酸和均苯三甲酸中的一种或多种。

7.进一步地,在晶化前,控制有机硅化合物、水、季铵类模板剂的质量比为1:10~150:0.05~5.0;优选原料还包括铝源和碱,优选铝源选自偏铝酸、偏铝酸盐、铝酸、铝酸盐、氧化铝、铝溶胶中的一种或多种,进一步优选铝源选自偏铝酸钠或偏铝酸钾中的一种或多种;优选碱为无机碱、含氮有机碱中的一种或多种,进一步优选碱选自氢氧化钠、氢氧化钾、氨水、哌啶、六亚甲基亚胺、三乙胺、四乙基氢氧化铵、四丙基氢氧化铵中的一种或多种,在晶化前,控制有机硅化合物、铝源、水、碱、季铵类模板剂的摩尔比为1:0~0.1:10~150:0~5.0:0.05~5.0。

8.进一步地,有机硅化合物选自正硅酸酯,优选有机硅化合物选自正硅酸乙酯、正硅酸丙酯或正硅酸丁酯中的一种或多种;和/或优选季铵类模板剂选自r1r2r3r4nh

4+

b-,r1、r2、r3、r4各自独立地表示c1~c4的脂肪链中的任意一种,b-表示oh-、f-、br-、cl-或i-,进一步优选季铵类模板剂选自四乙基氢氧化铵、四丙基氢氧化铵、四乙基溴化铵、四丙基溴化铵、四乙基氯化铵、四丙基氯化铵中的一种或多种,和/或分子筛为mfi型沸石分子筛、y型沸石分子筛、β型沸石分子筛、丝光石分子筛或mww型沸石分子筛中的一种或多种。

9.进一步地,水解反应的温度为20~40℃,优选水解反应的时间为2~4h,优选蒸馏的温度为70~100℃,优选蒸馏的时间为1~6h,优选晶化反应的温度为150~200℃,优选晶化反应的时间为48~72h。

10.进一步地,预干燥的温度为30~100℃,优选预干燥的温度为40~80℃,优选预干燥的时间为4~120h。

11.进一步地,模制的方式选自挤出、压片、压缩中的一种或多种。

12.进一步地,在进行煅烧之前,步骤s4还包括对模制品进行干燥的过程,干燥的温度为60~140℃,干燥的时间为2~180h。

13.进一步地,煅烧的温度为400~600℃,煅烧的时间为1~72h。

14.为了实现上述目的,根据本发明的一个方面,提供了一种催化环己酮肟制备己内酰胺的催化剂,该催化剂包括上述制备方法制备得到的分子筛。

15.应用本发明的技术方案,本技术的制备方法通过在模制分子筛的过程中加入有机酸,使得未晶化的有机硅析出作为粘结剂,且有机酸还可以作为助挤剂,明显提升了分子筛的成型强度,保证了其工业应用时的稳定性,避免由于分子筛强度不足被粉化而在催化反应中随产物流失,以及可能造成的设备堵塞;同时,控制ph在7.0~10.0,调节硅溶胶的聚合程度和所带电荷,不仅提升成型强度,而且调控了催化剂酸性。本技术的制备方法简化了成型过程,提高了物料的利用率,生产成本低、易于工业化。采用本技术制备方法制备得到的分子筛,可以作为环己酮肟气相重排合成己内酰胺的高效催化剂,该催化剂具有催化活性好、选择性高的优点。

具体实施方式

16.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

17.如背景技术所分析的,现有技术中的分子筛存在成型强度低、成型过程复杂的问题。为了解决这一问题,本技术提供了一种分子筛的制备方法和应用。

18.在本技术一种典型的实施方式中,提供了一种分子筛的制备方法,该制备方法包括:步骤s1,将包括有机硅化合物、水和季铵类模板剂的原料混合并进行水解反应、蒸馏和晶化反应,得到分子筛前体;步骤s2,采用有机酸调节分子筛前体的ph在7.0~10.0后进行固液分离,得到湿固体和分离液;步骤s3,将湿固体进行预干燥、模制,得到模制品;步骤s4,将模制品煅烧,得到分子筛。

19.本技术的制备方法通过在模制分子筛的过程中加入有机酸,使得未晶化的有机硅析出作为粘结剂,且有机酸还可以作为助挤剂,明显提升了分子筛的成型强度,保证了其工业应用时的稳定性,避免由于分子筛强度不足被粉化而在催化反应中随产物流失,以及可

能造成的设备堵塞;同时,控制ph在7.0~10.0,调节硅溶胶的聚合程度和所带电荷,不仅提升成型强度,而且调控了催化剂酸性。本技术的制备方法简化了成型过程,提高了物料的利用率,生产成本低、易于工业化。采用本技术制备方法制备得到的分子筛,可以作为环己酮肟气相重排合成己内酰胺的高效催化剂,该催化剂具有催化活性好、选择性高的优点。

20.本技术选择有机酸对分子筛前体的ph值进行调节,主要的理由是无机酸中硫酸和盐酸的阴离子难以除去,硝酸阴离子氧化性强,热解过程会与有机组分反应,局部过热,造成催化剂强度低。有机酸可以温和调节ph值,不会导致引入的酸对已经形成的晶体造成过度破坏,且不会引入其他难以去除的阴离子。为了进一步促进有机酸在分子筛前体中的分散效果,优化其对ph值的调节效率,在一些实施例中,有机酸选自rcooh、r(cooh)2、r(cooh)3中的一种或多种混合物,r选自c1~c6脂肪链或c6~c

200

芳香基团,优选有机酸选自甲酸、醋酸、丙酸、乙二酸、1,3-丙二酸、苯甲酸、对苯二甲酸、邻苯二甲酸、间苯二甲酸和均苯三甲酸中的一种或多种。上述有机酸均为小分子酸,因此在分子筛前体中更容易分散,因此提高了ph值的调整效率。

21.本技术的步骤s1的过程可以以现有技术中形成分子筛时的常规水解和晶化过程。同现有技术相同,水解反应生成醇,所生成的醇通过蒸馏除醇。在一些实施例中,在晶化前,控制有机硅化合物、水、季铵类模板剂的摩尔比为1:10~150:0.05~5.0。在蒸馏除醇的过程中,向体系内补水以实现上述比例。

22.当分子筛为硅铝分子筛时,上述原料还包括铝源和碱,在一些实施例中,优选铝源选自偏铝酸、偏铝酸盐、铝酸、铝酸盐、氧化铝、铝溶胶中的一种或多种,进一步优选铝源选自偏铝酸钠或偏铝酸钾中的一种或多种;优选碱为无机碱、含氮有机碱中的一种或多种,进一步优选碱选自氢氧化钠、氢氧化钾、氨水、哌啶、六亚甲基亚胺、三乙胺、四乙基氢氧化铵、四丙基氢氧化铵中的一种或多种。在晶化前,控制有机硅化合物、铝源、水、碱、季铵类模板剂的摩尔比为1:0~0.1:10~150:0~5.0:0.05~5.0。在蒸馏除醇的过程中,向体系内补水以实现上述比例。

23.在一些实施例中,有机硅化合物选自正硅酸酯,优选有机硅化合物选自正硅酸乙酯、正硅酸丙酯或正硅酸丁酯中的一种或多种;优选季铵类模板剂选自r1r2r3r4nh

4+

b-,r1、r2、r3、r4各自独立地表示c1~c4的脂肪链中的任意一种,b-表示oh-、f-、br-、cl-或i-,进一步优选季铵类模板剂选自四乙基氢氧化铵、四丙基氢氧化铵、四乙基溴化铵、四丙基溴化铵、四乙基氯化铵、四丙基氯化铵中的一种或多种。利用所加入的季铵类模板剂调整所形成的分子筛的孔道结构。对应地,优选分子筛为mfi型沸石分子筛、y型沸石分子筛、β型沸石分子筛、丝光石分子筛或mww沸石分子筛中的一种或多种。

24.上述步骤s1可以参考现有技术中水解反应和晶化反应的条件。在一些实施例中,优选水解反应的温度为20~40℃,优选水解反应的时间为2~4h;优选蒸馏的温度为70~100℃,优选蒸馏的时间为1~6h;优选晶化反应的温度为150~200℃,晶化反应的时间为48~72h,以提高结晶度。

25.上述预干燥的目的主要是为了便于后续的模制,因此对预干燥的条件不做过于苛刻的要求,可以参考现有技术中的预干燥条件。在一些实施例中,预干燥的温度为30~100℃,优选预干燥的温度为40~80℃,优选预干燥的时间为4~120h。在上述预干燥条件下,既可以加快水分的挥发,又避免了所加入的有机酸的损失。

26.对模制的方式没有特别的限制,在一些实施例中,模制的方式选自挤出、压片、压缩中的一种或多种。形成相应的棒状模制品、片状模制品或球状模制品等。

27.在一些实施例中,在进行煅烧之前,步骤s4还包括对模制品进行干燥的过程,干燥的温度为60~140℃,干燥的时间为2~180h。煅烧前的干燥预处理避免了直接高温煅烧导致水分快速挥发使得模制品表面产生裂纹而机械强度下降。

28.上述煅烧是为了除去分子筛中的模板剂。在一些实施例中,控制煅烧的温度为400~600℃,煅烧的时间为1~72h。以保证模板剂去除的彻底性,并且有机酸在煅烧过程中通过热解和氧化完全除去。

29.在本技术的又一种典型的实施方式中,提供了一种催化环己酮肟制备己内酰胺的催化剂,催化剂包括上述制备方法制备得到的分子筛。

30.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

31.以下实施例中,当环己酮肟转化率和己内酰胺选择性之一相对于反应平台期的相应数值下降3%视为催化剂失活,此时即为催化剂寿命的终点。

32.实施例1

33.取416g正硅酸乙酯、200g 40wt%的四丙基氢氧化铵水溶液和160g超纯水混合室温水解3h,之后进行蒸馏除醇,蒸馏的温度控制在为70~90℃,蒸馏除醇的时间为3h,并在除醇过程中持续补水80g,除醇率达到70%以上,然后将胶体转入高压釜升温至170℃晶化72h,得到分子筛前体;晶化反应后,在机械搅拌条件下向上述分子筛前体中滴加醋酸39.2g,ph调节至8.43,进行过滤;过滤后的湿滤饼进行预干燥,预干燥的温度为60℃,预干燥的时间为6h,失重率4.3%;将物料捏合、挤条成型为的圆柱状、再在120℃下干燥24h;将上述干燥后挤条产物在500℃煅烧8h得成品催化剂silicalite-1,经拉力试验机测试机械强度为97n/cm。

34.配有20wt%环己酮肟的乙醇溶液,以氮气为载气,空速为0.8h-1

的环己酮肟/乙醇溶液与氨混合经过360℃床层在上述成品催化剂silicalite-1的作用下发生重排反应,生成己内酰胺,通过gc内标定量测定,环己酮肟转化率99.0%,己内酰胺选择性95.2%,催化剂寿命为640h。

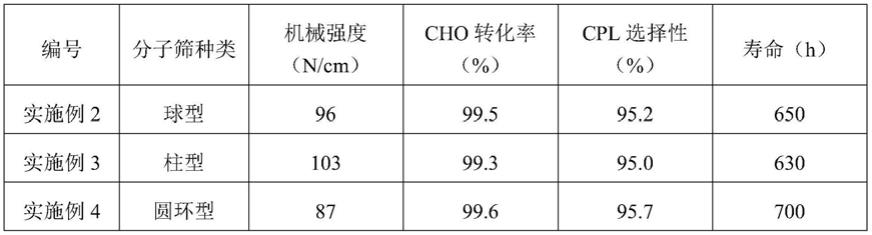

35.实施例2至4

36.在实施例1的基础上改变模具,分别得到球型分子筛(平均孔径27.5nm,孔容0.9cm3/g,比表面积为375m2/g,球直径0.2mm)、圆柱型分子筛(平均孔径49.7nm,孔容4.8cm3/g,比表面积为402m2/g,直径1.6mm,长1.5mm)和圆环型(平均孔径36.3nm,孔容2.4cm3/g,比表面积为251m2/g,内径1.1mm,外径2.3mm,长2.0mm),其机械强度如表1所示:

37.表1

[0038][0039]

实施例5至14

[0040]

在实施例1的基础上改变酸的种类、ph、干燥失重比例,实施例5至14制备得到的催化剂的机械强度如表2所示。

[0041]

实施例15

[0042]

取416g正硅酸乙酯、16.4g偏铝酸钠、26.6g的四丙基溴化铵、400g氢氧化钠和360g超纯水混合室温水解2h,之后进行蒸馏,蒸馏的温度为100℃,蒸馏的时间为6h,并升温至80℃恒温除醇3小时,除醇率达到70%以上,然后将胶体转入高压釜升温至150℃晶化48h,得到分子筛前体;晶化反应后,在机械搅拌条件下向上述分子筛前体中滴加醋酸308.7g,ph调节至9.5,进行过滤;过滤后的湿滤饼进行预干燥,预干燥的温度为30℃,预干燥的时间为120h,失重率8.0%;将物料捏合、挤条成型为的圆柱状、再在60℃下干燥180h;将上述干燥后挤条产物在500℃煅烧8h得成品催化剂。

[0043]

实施例16

[0044]

取83.5g正硅酸乙酯、1000g 40wt%的四丙基氢氧化铵水溶液和480g超纯水混合室温水解4h,之后进行蒸馏,蒸馏的温度为70℃,蒸馏的时间为1h,并升温至80℃恒温除醇3小时,除醇率达到70%以上,然后将胶体转入高压釜升温至200℃晶化72h,得到分子筛前体;晶化反应后,在机械搅拌条件下向上述分子筛前体中滴加醋酸297.6g,ph调节至9.6,进行过滤;过滤后的湿滤饼进行预干燥,预干燥的温度为100℃,预干燥的时间为4h,失重率18.4%;将物料捏合、挤条成型为的圆柱状、再在140℃下干燥2h;将上述干燥后挤条产物在500℃煅烧8h得成品催化剂。

[0045]

实施例17

[0046]

与实施例5不同的是,预干燥的温度为120℃。

[0047]

实施例18

[0048]

与实施例5不同的是,利用甲酸将ph调节至7,此时甲酸的用量为93.1g。

[0049]

实施例19

[0050]

与实施例5不同的是,利用甲酸将ph调节至10,此时甲酸的用量为17.8g。

[0051]

对比例1

[0052]

取650g正硅酸乙酯,用530g水与700g质量分数为25%的四丙基氢氧化铵水溶液水解一小时后升温至70℃,恒温除醇2小时,然后将胶体转入高压釜升温至170℃晶化60小时,过滤洗涤干燥,550℃焙烧5小时,得到全硅zsm-5沸石分子筛。50g质量分数为25%的四丙基氢氧化铵水溶液、30g二乙胺以及30g二甲基二乙氧基硅烷溶于500g水中得到混合水溶液,取上述合成的全硅zsm-5沸石分子筛150g置于混合水溶液中,190℃改性处理48h,过滤洗涤烘干。将经改性处理的沸石分子筛与100g硅胶混合,加入1n硝酸150ml,此时,ph为0.1,捏

合、挤条成型为φ1.6

×

2毫米的形状、120℃烘干,将上述挤条产物在550℃焙烧5小时得到成品催化剂。

[0053]

对比例2

[0054]

在100g脱离子水中加入75g 40%(sio2重量)硅溶胶,搅拌,加入0.38g硼酸,加入7g四丙基溴化铵(tpabr)模板剂,最后加入6g氟化铵,搅拌1小时,置入500ml晶化釜中,在180℃和自生压力下静置晶化24h,冷却后过滤,洗涤,滤饼于120℃烘干,得到b-zsm-5分子筛产物30.5g。取10克b-zsm-5分子筛,加入10.8g 40%(sio2重量)硅溶胶作为粘结剂,捏合均匀,挤条成型,切粒,120℃干燥3小时,在550℃下焙烧3h,制得催化剂成品a。

[0055]

另取10g上述分子筛用0.1n盐酸在80℃下处理2h,此时,ph为1.2,过滤、洗涤、烘干,加入10.8g 40%(sio2重量)硅溶胶作为粘结剂,捏合均匀,挤条成型,切粒,120℃干燥2小时,在550℃下焙烧3小时,得到催化剂成品b。

[0056]

对比例3

[0057]

与实施例5不同的是,利用甲酸将ph调节至2.5,此时甲酸的用量为193.0g。

[0058]

对比例4

[0059]

与实施例5不同的是,利用甲酸将ph调节至4.5,此时甲酸的用量为115.6g。

[0060]

对比例1至4制备得到的催化剂的机械强度如表2所示。

[0061]

表2

[0062]

[0063]

[0064][0065]

分子筛强度过低容易破碎粉化,在生产过程中会导致床层压力降升高,提升系统压力,使得装置无法稳定运行。通过上述实施例数据可以看出,所得到的分子筛的强度均大于85n/cm,相对于有机酸调节前明显改善,适用于工业生产;且在催化过程中,原料具有较高的转化率和选择性处于高水平,尤其是催化剂的寿命有了明显延长,进而证明了分子筛的强度改变有助于延长催化剂的寿命。不仅如此,相对于现有技术中先制备分子筛后外加粘结剂成型的工艺,该催化剂制备流程短、步骤简单、物料利用率高,催化剂制备效率也较高;同时在使用过程中更稳定,流失较少因此具有较长的使用寿命。当然,本领域技术人员可以进一步对本技术的高强度的分子筛进行一步的酸改性或碱改性,来进一步延长催化剂寿命。

[0066]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:本技术的制备方法利用季铵类模板剂调节酸性位点的组成和数量,提高了分子筛的稳定性,通过在模制分子筛的过程中加入有机酸,使得未晶化的有机硅析出作为粘结剂,有机酸作为助挤剂,明显提升了分子筛的成型强度;同时,控制ph在7.0~10.0,可以调节硅溶胶的聚合程度和所带电荷,不仅提升成型强度,而且调控了催化剂酸性。本技术的制备方法简化了成型过程,提高了物料的利用率,生产成本低、易于工业化。采用本技术制备方法制备得到的分子筛,可以作为环己酮肟气相重排合成己内酰胺的高效催化剂,该催化剂具有催化活性好、选择性高的优点。

[0067]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1