一种热镀锌酸洗废水综合利用工艺以及制备电池级磷酸铁的方法与流程

1.本发明是一种热镀锌酸洗废水综合利用工艺以及制备电池级磷酸铁的方法,具体涉及热镀锌工艺中酸洗时产生的高浓度含铁含锌废盐酸溶液的处理工艺以及用其制备电池级磷酸铁的方法,属于废水处理技术领域。

背景技术:

2.在热镀锌工艺中,采用盐酸清洗钢铁表面的铁锈和氧化膜以及反洗不合格产品表面的镀锌层的工艺广泛流传,由此产生大量的高含锌含铁废盐酸,其成分主要为盐酸、锌离子、二价铁离子和三价铁离子,具有极强的腐蚀性,若不经过处理直接排放,不仅会严重污染环境,也会造成锌、铁资源的浪费。对这种高浓度锌、铁、游离酸共存的废液,是废水处理的一个难题。常规处理方法为中和排放,随着环境保护法规完善及资源紧缺加剧,这种方法已经被禁止采用。考虑到酸洗废液中含有高浓度的铁和锌,对其进行综合利用不仅避免了资源的浪费,同时也是治理污染的有效途径。

3.公开号为cn110790439a的发明专利公开了一种热镀锌酸洗废水的处理方法。该方法通过在酸洗废水中加入过量氧化剂,将二价铁离子氧化为三价铁离子,再加热后加入氢氧化钠和柠檬酸钠,使三价铁离子与氢氧化钠结合得到氢氧化铁,柠檬酸钠与锌离子结合得到络合物,从而从废水中去除金属铁离子和锌离子。但该方法采用过量氧化剂次氯酸钠,次氯酸钠与盐酸反应会有氯气生成,易产生安全隐患,同时,生产过程中需多次调节ph值,工艺操作过于繁琐,不利于工业化生产,处理效率低。

4.公开号为cn110255778a的发明专利还公开了一种热镀锌酸洗废水回用方法。该方法通过采用氢氧化锌和氨水进行复配对酸洗废水进行调节,在不引入任何其他金属离子的情况下对铁和锌做出了分离,且得到了较为纯净的氢氧化铁和可用作热镀锌原料的含锌回收水,氢氧化铁可作为生产铁红的原料,含锌水可直接进行回用。该方法适用于锌含量低的废酸溶液,与热镀锌工艺产生的高浓度含锌废液具有差异性,且过程中会添加大量的氢氧化锌,生产成本高。

5.公开号为cn112938920a的发明专利公开了一种利用含锌废盐酸制备工业磷酸锌和磷酸铁的方法及装置。该方法通过磷酸根离子的引入,可以产生高附加值的磷酸锌和磷酸铁,不产生其他额外需要处理的残渣或残液,但在实际处理过程中,通过加入磷酸铵和氨水得到磷酸锌和磷酸铁的混合物,还需进一步分离后再利用,分离过程复杂,且分离得到的磷酸锌和磷酸铁的产品纯度不理想。

技术实现要素:

6.本发明旨在解决高浓度含铁含锌盐酸共存废液中铁和锌的回收再利用问题,提供了一种热镀锌酸洗废水综合利用工艺,先将废水中的铁与磷酸根反应后氧化得到二水磷酸铁,制得磷酸铁产品,再将滤液中的锌与碳酸根离子反应得到碱式碳酸锌产品,实现废水中

铁和锌的回收和再利用。

7.本发明的另一目的在于提供一种制备电池级磷酸铁的方法,以热镀锌酸洗废水为原料,可以制备得到满足行业标准的电池级磷酸铁,能够直接作为磷酸铁锂原料使用。

8.本发明通过下述技术方案实现:一种热镀锌酸洗废水综合利用工艺,在除杂后的热镀锌酸洗废水中加入磷酸或其盐,经氧化、负压蒸馏除酸、沉淀后,过滤得到磷酸铁产品和含锌滤液,将含锌滤液经浓缩、结晶后用于制备氯化锌产品,或与碳酸或其盐反应后用于制备碱式碳酸锌产品,按重量百分比计,所述热镀锌酸洗废水中含有:zn离子:2~8%;fe离子:2~8%;hcl:4~10%;不溶物:0.1~0.4%。

9.所述除杂是采用过滤器对热镀锌酸性废水进行过滤,得到不溶物含量≤0.1 %的预处理废水。

10.将除杂后的热镀锌酸洗废水加入反应釜中,再加入磷酸或其盐,搅拌混合并进行反应,控制混合液中fe

3+

与磷酸根的摩尔比1:(1.0~1.20)。

11.其中,混合溶液中fe

3+

与磷酸根进行反应,其化学方程式如下:fe

3+ + po4

3-→

fepo4

↓

所述氧化是采用氧化剂氧化或催化氧化的方式进行,氧化时间为0.5~2h,得到fe

2+

含量≤0.1%的溶液,所述氧化剂选自双氧水、氯酸钠、次氯酸钠中的至少一种;所述催化氧化采用亚硝酸钠和氧气。

12.氧化过程的化学方程式如下:2fe

²⁺

+h2o2+2h

⁺

=2fe

³⁺

+2h2o2feso4+h2so4+1/2o

2 =_fe2(so)3+ h2o2fe

²⁺

+naclo3+2h

⁺

=2fe

³⁺

+nacl+h2o。

13.所述负压蒸馏除酸是采用氧化产生的热量进行负压蒸馏,再经冷凝除去盐酸的过程。

14.所述沉淀是在50~90℃的温度下,加入沉淀剂,调整溶液ph至1.0~2.0,所述沉淀剂选自氢氧化钠、氢氧化钾、氨水、碳酸盐(如碳酸钾、碳酸钠、碳酸铵等)中的至少一种。

15.将沉淀后的溶液继续在50~90℃的温度下陈化1~8h,经过滤、洗涤、干燥后得到磷酸铁产品,作为磷酸铁锂原料使用。

16.将过滤得到的含锌滤液和洗涤液送入反应釜中,控制溶液温度为50~90℃,加入碳酸盐或二氧化碳气体,调节溶液ph至6~9,沉淀0.5~2h后,经过滤、干燥后得到碱式碳酸锌产品,将碱式碳酸锌的滤液结晶还可得到对应的盐。

17.将过滤得到的含锌滤液和洗涤液送入反应釜中,经浓缩、结晶、洗涤、干燥得到氯化锌产品。

18.一种制备电池级磷酸铁的方法,采用上述任一项方法制备得到磷酸铁产品,所述磷酸铁产品满足电池级磷酸铁的产品指标,如行业标准hg/t 4701-2014。

19.本发明与现有技术相比,具有以下优点及有益效果:

(1)本发明所用的设备结构简单、操作方便、原材料来源广泛、简单易得且成本低,给工业化生产带来便利;本发明限定的工艺适用性强,能够适配多种磷源、氧化剂等原材料。

20.(2)本发明将含锌废盐酸资源化利用的同时,未产生其他需额处理的残渣或者残液,降低企业处理成本,从源头实现减量化。

21.(3)本发明生产工艺产生的废水等能经过常规处理后回收再利用,实现水资源循环利用,降低外排污染。

22.(4)本发明通过废酸氧化过程中的反应热进行负压蒸馏除酸,此工艺过程充分利用了氧化过程中的反应热,去除溶液中的盐酸含量,降低了磷酸铁沉淀剂用量的添加,减少了磷酸铁中杂质含量的浓度,同时减少了后期水洗的用水量,到达了节能降耗的绿色环保生产。

23.(5)本发明通过负压蒸馏、沉淀和陈化的工艺相配合,可以提高热镀锌酸洗废水中的fe转化得到磷酸铁产品的产品纯度,得到电池级磷酸铁产品(满足行业标准hg/t 4701-2014),可以直接作为磷酸铁锂原料使用。

24.(6)本发明通过回收热镀锌酸洗废水中的fe可以得到磷酸铁产品,其经济效益明显高于现有氧化回收产物氢氧化铁。在实际应用过程中,每吨热镀锌酸洗废水可以回收得到约221 kg磷酸铁产品,产生效益约2000元/吨,高于按氢氧化铁回收时约500元/吨。

25.(7)本发明通过回收镀锌酸洗废水中的zn可以得到氯化锌或者碱式碳酸锌产品,较现有将高含锌废液再回用于作为作热镀锌原料而言,可实现含锌产品的多样化,且制得碱式碳酸锌成本低,产量高。

26.综上所述,本发明通过磷酸根的引入,在氧化、负压蒸馏、沉淀、陈化等工艺的配合下,可以实现热镀锌酸洗废水中锌离子和铁离子的高效回收和利用,实现zn回收率≥95%,fe的回收率≥95%,同时,可以制备得到电池级磷酸铁产品,同时获得氯化锌产品或碱式碳酸锌产品。

附图说明

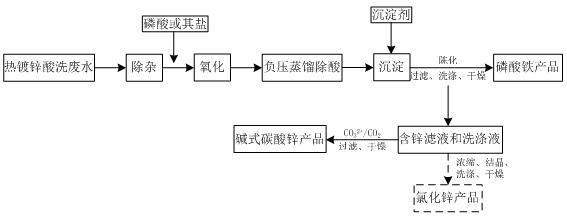

27.图1为本发明的工艺流程示意图。

具体实施方式

28.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

29.以下实施例均涉及一种热镀锌酸洗废水综合利用工艺,其中还包括用热镀锌酸洗废水制备电池级磷酸铁产品的方法,参考图1所示工艺流程。热镀锌酸洗废水均来自于热镀锌工艺产生的高含锌含铁废盐酸,其主要成分的百分含量如下:zn离子:2~8%、fe离子:2~8%、hcl:4~10%和不溶物:0.1~0.4%。

30.实施例1:热镀锌酸洗废水的综合处理。

31.将热镀锌酸洗废水用过滤器除去其中的不溶物颗粒,得到不溶物含量≤0.1 %的预处理废水,再将该预处理废水加入反应釜中,加入磷酸铵,搅拌混合并进行反应,控制混合液中fe

3+

与磷酸根的摩尔比为1:1。再向反应釜中加入氯酸钠进行氧化反应,氧化完全后测得溶液中fe

2+

≤0.1%。采用真空泵对反应釜进行抽真空,打开盐酸回收冷凝器,对废水进

行负压去酸,负压抽滤30min。去酸完全后,启动电加热将反应釜内温度升至90℃,在不断搅拌的情况下缓慢加入碳酸钠溶液进行沉淀。沉淀过程中控制溶液的ph值在2.0。待磷酸铁浆料达到沉淀ph值后,保持反应温度90℃进行陈化操作,陈化时间为8h,待磷酸铁浆料陈化完全后,将磷酸铁浆料进行过滤,洗涤,洗涤至滤液中无氯离子为止。磷酸铁滤饼转入干燥箱内进行干燥,干燥完全后,得到电池级磷酸铁产品,可直接作为磷酸铁锂原料使用。

32.将过滤磷酸铁浆料得到的含锌滤液和洗涤液送入反应釜中,升温至90℃,持续搅拌10min。向其中加入20%的二氧化碳气体进行沉淀,沉淀控制ph值在9,沉淀完全后,将含有碱式碳酸锌沉淀的滤液进行过滤,洗涤,洗涤至滤液中无氯离子为止。过滤得到的碱式碳酸锌滤饼转入干燥箱内进行干燥,干燥温度控制在120℃,干燥完全后得到碱式碳酸锌产品。可用于轻型收敛剂和乳胶制品、皮肤保护剂、人造丝的生产和脱硫剂,分析试剂,制药工业,饲料添加剂,等等。

33.实施例2:热镀锌酸洗废水的综合处理。

34.将热镀锌酸洗废水用过滤器除去其中的不溶物颗粒,得到不溶物含量≤0.1 %的预处理废水,再将该预处理废水加入反应釜中,加入磷酸,搅拌混合并进行反应,控制混合液中fe

3+

与磷酸根的摩尔比为1:1.2。再向反应釜中加入亚硝酸钠和氧气进行催化氧化反应,氧化完全后测得溶液中fe

2+

≤0.02%。采用真空泵对反应釜进行抽真空,打开盐酸回收冷凝器,对废水进行负压去酸,负压抽滤30min。去酸完全后,启动电加热将反应釜内温度升至50℃,在不断搅拌的情况下缓慢加入氢氧化钠溶液进行沉淀。沉淀过程中控制溶液的ph值在1.0。待磷酸铁浆料达到沉淀ph值后,保持反应温度50℃进行陈化操作,陈化时间为60min,待磷酸铁浆料陈化完全后,将磷酸铁浆料进行过滤,洗涤,洗涤至滤液中无氯离子为止。磷酸铁滤饼转入干燥箱内进行干燥,干燥完全后,得到电池级磷酸铁产品,可直接作为磷酸铁锂原料使用。

35.将过滤磷酸铁浆料得到的含锌滤液和洗涤液送入反应釜中,采用多效蒸发浓缩工艺,经浓缩、结晶、洗涤、干燥后,最终得到纯净的氯化锌产品,可用于无机工业作为生产活性炭的活化剂,使活性炭成为多孔性物,增大其表面积;也用于制造抗溶性泡沫灭火液和生产氰化锌的原料。也可用于有机工业用作聚丙烯腈的溶剂,有机合成的接触剂、脱水剂、缩合剂、去臭剂、特种表面活化剂及用于香兰素、兔耳草醛、消炎痛药物、阳离子交换树脂生产的催化剂;还可用于石油工业用作净化剂;染料工业用作冰染染料显色盐的稳定剂;颜料工业用作白色颜料原料;冶金工业用于生产铝合金和处理金属表面;焊接时作为除锈剂;选煤厂用于做浮沉实验,等等,用途十分广泛。

36.实施例3:热镀锌酸洗废水的综合处理。

37.将热镀锌酸洗废水用过滤器除去其中的不溶物颗粒,得到不溶物含量≤0.1 %的预处理废水,再将该预处理废水加入反应釜中,加入磷酸钠,搅拌混合并进行反应,控制混合液中fe

3+

与磷酸根的摩尔比为1:1.2。再向反应釜中加入双氧水进行氧化反应,氧化完全后测得溶液中fe

2+

≤0.05%。采用真空泵对反应釜进行抽真空,打开盐酸回收冷凝器,对废水进行负压去酸,负压抽滤30min。去酸完全后,启动电加热将反应釜内温度升至80℃,在不断搅拌的情况下缓慢加入氢氧化钠溶液进行沉淀。沉淀过程中控制溶液的ph值在1.2。待磷酸铁浆料达到沉淀ph值后,保持反应温度80℃进行陈化操作,陈化时间为3h,待磷酸铁浆料陈

化完全后,将磷酸铁浆料进行过滤,洗涤,洗涤至滤液中无氯离子为止。磷酸铁滤饼转入干燥箱内进行干燥,干燥完全后,得到电池级磷酸铁产品,可直接作为磷酸铁锂原料使用。

38.将过滤磷酸铁浆料得到的含锌滤液和洗涤液送入反应釜中,升温至60℃,持续搅拌10min。向其中加入20%的碳酸钾溶液进行沉淀,沉淀控制ph值在7.5,沉淀完全后,将含有碱式碳酸锌沉淀的滤液进行过滤,洗涤,洗涤至滤液中无氯离子为止。过滤得到的碱式碳酸锌滤饼转入干燥箱内进行干燥,干燥温度控制在120℃,干燥完全后得到碱式碳酸锌产品。

39.实施例4:热镀锌酸洗废水的综合处理。

40.将热镀锌酸洗废水用过滤器除去其中的不溶物颗粒,得到不溶物含量≤0.1 %的预处理废水,再将该预处理废水加入反应釜中,加入磷酸,搅拌混合并进行反应,控制混合液中fe

3+

与磷酸根的摩尔比为1:1.1。再向反应釜中加入双氧水进行氧化反应,氧化完全后测得溶液中fe

2+

≤0.04%。采用真空泵对反应釜进行抽真空,打开盐酸回收冷凝器,对废水进行负压去酸,负压抽滤30min。去酸完全后,启动电加热将反应釜内温度升至85℃,在不断搅拌的情况下缓慢加入氨水进行沉淀。沉淀过程中控制溶液的ph值在1.0。待磷酸铁浆料达到沉淀ph值后,保持反应温度80℃进行陈化操作,陈化时间为2h,待磷酸铁浆料陈化完全后,将磷酸铁浆料进行过滤,洗涤,洗涤至滤液中无氯离子为止。磷酸铁滤饼转入干燥箱内进行干燥,干燥完全后,得到电池级磷酸铁产品,可直接作为磷酸铁锂原料使用。

41.将过滤磷酸铁浆料得到的含锌滤液和洗涤液送入反应釜中,采用多效蒸发浓缩工艺,经浓缩、结晶、洗涤、干燥后,最终得到纯净的氯化锌产品。

42.实施例5:将热镀锌酸洗废水用带滤布的过滤器进行负压过滤,以除去其中的不溶物颗粒,使其中不溶物的含量≤0.1%,将过滤后的废水15kg转移至反应釜中进行搅拌。向反应釜中加入85%的磷酸2.3kg,并持续搅拌10min。再向反应釜中缓慢加入30%的双氧水1.2kg进行氧化反应,氧化完全后测得溶液中fe

2+

≤0.02%。采用真空泵对反应釜进行抽真空,打开盐酸回收冷凝器,对废水进行负压去酸,负压抽滤30min。去酸完全后,启动电加热将反应釜内温度升至85℃,在不断搅拌的情况下缓慢加入4mol/l的氢氧化钠溶液进行沉淀。沉淀过程中控制溶液的ph值在1.6。待磷酸铁浆料达到沉淀ph值后,保持反应温度85℃进行陈化操作,陈化时间为90min,待磷酸铁浆料陈化完全后,将磷酸铁浆料进行过滤,洗涤,洗涤至滤液中无氯离子为止。磷酸铁滤饼转入干燥箱内进行干燥,干燥温度控制在95℃,干燥完全后,粉碎,分析测试,如下表1所示。

43.表1

将过滤磷酸铁浆料得到的含锌滤液和洗涤液送入反应釜中,升温至75℃,持续搅拌10min。向其中加入20%的碳酸钠溶液进行沉淀,沉淀控制ph值在7.5,沉淀完全后,将含有碱式碳酸锌沉淀的滤液进行过滤,洗涤,洗涤至滤液中无氯离子为止。过滤得到的碱式碳酸锌滤饼转入干燥箱内进行干燥,干燥温度控制在120℃,干燥完全后得到碱式碳酸锌产品。对碱式碳酸锌产品进行取样测试,如下表2所示。

44.表2实施例6:电池级磷酸铁的制备。

45.将热镀锌酸洗废水用带滤布的过滤器进行负压过滤,以除去其中的不溶物颗粒,使其中不溶物的含量≤0.1%,将过滤后的废水15kg转移至反应釜中进行搅拌。向反应釜中加入85%的磷酸2.5kg,并持续搅拌10min。再向反应釜中缓慢加入30%的双氧水1.4kg进行氧化反应,氧化完全后测得溶液中fe

2+

≤0.02%。采用真空泵对反应釜进行抽真空,打开盐酸回收冷凝器,对废水进行负压去酸,负压抽滤30min。去酸完全后,启动电加热将反应釜内温度升至80℃,在不断搅拌的情况下缓慢加入4mol/l的氢氧化钾溶液进行沉淀。沉淀过程中控制溶液的ph值在1.5。待磷酸铁浆料达到沉淀ph值后,保持反应温度80℃进行陈化操作,陈化时间为3h,待磷酸铁浆料陈化完全后,将磷酸铁浆料进行过滤,洗涤,洗涤至滤液中无氯

离子为止。磷酸铁滤饼转入干燥箱内进行干燥,干燥温度控制在90℃,干燥完全后,粉碎,分析测试,如下表3所示。

46.表3以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1