一种煤矸石的资源化处理方法

1.本发明涉及煤矸石处理技术领域,尤其涉及一种煤矸石的资源化处理方法。

背景技术:

2.煤矸石是采煤过程和洗煤过程中排放的固体废物,是一种在成煤过程中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石,还包括巷道掘进过程中的掘进矸石、采掘过程中从顶板、底板及夹层里采出的矸石以及洗煤过程中挑出的洗矸石,其主要成分是al2o3、sio2,另外还含有数量不等的fe2o3、cao、mgo、na2o、k2o、p2o5、so3和微量稀有元素。煤矸石的长期大量堆积,不仅占用了宝贵的土地资源,还污染空气,危及水体和土壤,严重影响着矿区居民的身体健康。

3.目前,煤矸石的利用途径包括回收煤炭和黄铁矿、发电、制造建筑材料。当煤矸石应用在墙体材料中时以煤矸石砖块为主,将煤矸石碾压成颗粒,与粘结料结合在一起,就会产生煤矸石砖。这种砖可以实现对煤矸石的高效利用,取代传统的黏土砖,降低土壤资源的浪费,同时在煤矸石砖生产过程中,可以使用煤矸石作为燃料,减少原煤的使用量,实现对资源的节约。但是目前煤矸石砖质量受煤矸石原材料影响,例如砖体强度很大程度上受到煤矸石中sio2影响,sio2的含量越高煤矸石砖的强度度就越大,若sio2含量过多,那么将会影响到砖的可塑性,导致煤矸石砖可塑性降低,在干燥过程中非常容易产生裂缝而煤矸石中的ca、mg、s离子等物质也对砖体质量有影响,若含量过高,在体积膨胀过程中会有较大的压力产生,进而发生爆炸。除此之外,在煤矸石砖的烧制过程仍然需要注意,若烧制不得当会产生裂纹,或者出现过火、欠火、黑心等现象。

技术实现要素:

4.有鉴于此,本发明的目的是提供一种煤矸石的资源化处理方法,对煤矸石进行改性处理,提高煤矸石砖的成品率,保证建筑安全。

5.本发明通过以下技术手段解决上述技术问题:

6.一种煤矸石的资源化处理方法,煤矸石改性处理方法如下:

7.(1)将煤矸石粉碎后与碳酸钠混合搅拌均匀,加热至700-800℃,保温40-50min后加入冷水,搅拌均匀后研磨成细颗粒,过滤得到煤矸石颗粒;

8.(2)将煤矸石颗粒与海藻酸钠溶液混合,调节ph=9-10,搅拌30-50min后进行冻融循环,完成后清洗过滤,得到一次处理煤矸石;

9.(3)将清洗过滤后的煤矸石与硫酸亚铁溶液混合,搅拌20-30min后加入柠檬酸溶液,静置10-12h后加入硬脂酸、六偏磷酸钠,30-40min后过滤清洗后干燥,得到二次处理煤矸石;

10.(4)将二次处理后的煤矸石干燥后与三乙醇胺、乙二醇、三聚磷酸钠混合研磨1-2h后加热至50-70℃,保温30-40min后取出,得到改性煤矸石。

11.煤矸石用于制备建筑用砖时,砖的质量或强度主要受到多种元素含量影响如硅含

量越高砖的强度越大,但是含量过高时会影响煤矸石制砖的可塑性,而铝含量过高也会在干燥过程中产生裂缝,钙含量越高容易产生爆裂现象,而硫含量过高会导致砖体疏解粉碎,因此本发明的煤矸石改性后可用于制备质量高、强度大的砖。

12.将煤矸石与碳酸钠混合后进行煅烧活化可以使氧化硅、氧化铝、硫化物等不溶性物质转换成可溶性成分,降低硅、铝含量的同时拓宽煤矸石的内部孔隙。煤矸石颗粒与具有凝胶性质的海藻酸钠混合,与钙离子反应生成海藻酸凝胶填充满煤矸石内部,随后进行冻融循环操作进一步扩宽裂缝、强化孔隙,促使煤矸石活性增加,便于后续的活化操作。将活化后的煤矸石与硫酸亚铁溶液混合,催化羟基自由基活化钙离子、镁离子,以及固定硫离子,随后溶液中的铝、硅、铁、硫等离子与柠檬酸络合,生成的络合物的钙离子附着于煤矸石上,而加入硬脂酸和六偏磷酸钠可以再次与柠檬酸络合物或剩余离子反应,进一步降低煤矸石中的各离子含量。二次处理后的煤矸石再经过三乙醇胺、乙二醇、三聚磷酸钠的处理后降低煤矸石在制砖过程中的干燥敏感性,降低裂纹的产生率。

13.进一步,所述改性煤矸石中硅含量为55-58%,铝含量为16-18%。

14.进一步,所述改性煤矸石中钙含量为1.2-1.7%。

15.进一步,所述改性煤矸石粒径为0.05-0.1cm,优选地煤矸石颗粒的粒径为0.5-1cm。

16.进一步,所述煤矸石与碳酸钠的质量比为1:(15-20),所述煤矸石颗粒与海藻酸钠溶液的质量体积比为1g:(0.9-1)ml。

17.进一步,所述煤矸石与硫酸亚铁溶液的质量体积比为1g:1ml,所述硫酸亚铁溶液与柠檬酸溶液的体积比为1:1.1,所述硬脂酸、六偏磷酸钠与煤矸石的质量比为0.2:0.1:1。

18.进一步,所述三乙醇胺、乙二醇、三聚磷酸钠与煤矸石质量比为0.02:0.05:0.01:1。

19.进一步,所述冻融循环处理的具体操作为:将搅拌完成的煤矸石颗粒与海藻酸钠溶液放入(-4)-(-2)℃的环境中冷冻3-5h后取出放置于室温下,静置5-7h后继续进行冻融处理,所述冻融循环处理循环次数为2-3次。

20.进一步,所述改性煤矸石用于煤矸石空心砖或多孔砖制备。

21.有益效果:

22.本发明对煤矸石进行改性处理,降低煤矸石中的铝、硅、钙、硫含量,降低开裂率,提高煤矸石砖的成品率,使砖的耐压强度达到22mpa以上,同时提高表面密度,减少吸水性,增加砖和墙体的耐久性。同时去除硫后降低烧制过程中的污染,节省末端脱硫剂的使用。

具体实施方式

23.以下将结合实施例对本发明进行详细说明:

24.实施例1:煤矸石改性处理一

25.按以下重量称取原料:

26.1000g煤矸石、15000g碳酸钠、900ml饱和海藻酸钠溶液、1000ml 25wt%硫酸亚铁溶液、1100ml 5wt%柠檬酸溶液、200g硬脂酸、100g六偏磷酸钠、20g三乙醇胺、50g乙二醇、10g三聚磷酸钠。

27.制备步骤如下:

28.(1)将煤矸石粉碎后与碳酸钠混合搅拌均匀,加热至700℃,保温50min后加入冷水,没过煤矸石即可,搅拌均匀后与水一起研磨成0.5-1cm粗细的细颗粒,过滤得到煤矸石颗粒;

29.(2)将煤矸石颗粒与海藻酸钠溶液混合,调节ph=9-10,搅拌30min后进行冻融循环2次,先放入(-2)℃的环境中冷冻5h后取出放置于室温下,静置5h后继续放入(-2)℃的环境中冷冻5h,取出放置于室温下,静置5h后用水清洗过滤,得到一次处理煤矸石;

30.(3)将清洗过滤后的煤矸石与硫酸亚铁溶液混合,搅拌20min后加入柠檬酸溶液,静置12h后加入硬脂酸、六偏磷酸钠,搅拌均匀,30min后过滤清洗后干燥,得到二次处理煤矸石;

31.(4)将二次处理后的煤矸石干燥后与三乙醇胺、乙二醇、三聚磷酸钠混合研磨2h后加热至50℃,保温40min后取出,得到改性煤矸石,其粒径为0.05-0.1cm。

32.实施例2:

33.1000g煤矸石、18000g碳酸钠、950ml饱和海藻酸钠溶液、1000ml 25wt%硫酸亚铁溶液、1100ml 5wt%柠檬酸溶液、200g硬脂酸、100g六偏磷酸钠、20g三乙醇胺、50g乙二醇、10g三聚磷酸钠。

34.制备步骤如下:

35.(1)将煤矸石粉碎后与碳酸钠混合搅拌均匀,加热至750℃,保温45min后加入冷水,没过煤矸石即可,搅拌均匀后与水一起研磨成0.5-1cm粗细的细颗粒,过滤得到煤矸石颗粒;

36.(2)将煤矸石颗粒与海藻酸钠溶液混合,调节ph=9-10,搅拌40min后进行冻融循环3次,先放入(-2)℃的环境中冷冻5h后取出放置于室温下,静置5h后,继续放入(-2)℃的环境中冷冻5h,取出放置于室温下5h,再放入(-2)℃的环境中冷冻5h后取出放置于室温下,静置5h后用水清洗过滤,得到一次处理煤矸石;

37.(3)将清洗过滤后的煤矸石与硫酸亚铁溶液混合,搅拌25min后加入柠檬酸溶液,静置11h后加入硬脂酸、六偏磷酸钠,搅拌均匀,35min后过滤清洗后干燥,得到二次处理煤矸石;

38.(4)将二次处理后的煤矸石干燥后与三乙醇胺、乙二醇、三聚磷酸钠混合研磨1.5h后加热至60℃,保温35min后取出,得到改性煤矸石,其粒径为0.05-0.1cm。

39.对比例1:

40.本发明与实施例1形成对比,与实施例1的区别在于不进行碳酸钠处理,其余原料与配比和实施例1相同。

41.制备步骤如下:

42.(1)将煤矸石粉碎后与水一起研磨成0.5-1cm粗细的细颗粒,过滤得到煤矸石颗粒;

43.步骤(2)-(4)与实施例1相同。

44.对比例2:

45.本发明与实施例1形成对比,与实施例1的区别在于未使用海藻酸钠处理,其余原料与配比和实施例1相同。

46.制备步骤如下:

47.(1)将煤矸石粉碎后与碳酸钠混合搅拌均匀,加热至700℃,保温50min后加入冷水,没过煤矸石即可,搅拌均匀后与水一起研磨成0.5-1cm粗细的细颗粒,过滤得到煤矸石颗粒;

48.(2)将煤矸石颗粒与硫酸亚铁溶液混合,搅拌20min后加入柠檬酸溶液,静置12h后加入硬脂酸、六偏磷酸钠,搅拌均匀,30min后过滤清洗后干燥,得到二次处理煤矸石;

49.(3)将二次处理后的煤矸石干燥后与三乙醇胺、乙二醇、三聚磷酸钠混合研磨2h后加热至50℃,保温40min后取出,得到改性煤矸石。

50.对比例3:

51.本发明与实施例1形成对比,与实施例1的区别在于未使用硫酸亚铁溶液和柠檬酸溶液处理,其余原料与配比和实施例1相同。

52.制备步骤如下:

53.(1)将煤矸石粉碎后与碳酸钠混合搅拌均匀,加热至700℃,保温50min后加入冷水,没过煤矸石即可,搅拌均匀后与水一起研磨成0.5-1cm粗细的细颗粒,过滤得到煤矸石颗粒;

54.(2)将煤矸石颗粒与海藻酸钠溶液混合,调节ph=9-10,搅拌30min后进行冻融循环2次,先放入(-2)℃的环境中冷冻5h后取出放置于室温下,静置5h后继续放入(-2)℃的环境中冷冻5h,取出放置于室温下,静置5h后用水清洗过滤,得到一次处理煤矸石;

55.(3)将清洗过滤后的煤矸石与硬脂酸、六偏磷酸钠,搅拌均匀,30min后过滤清洗后干燥,得到二次处理煤矸石;

56.(4)将二次处理后的煤矸石干燥后与三乙醇胺、乙二醇、三聚磷酸钠混合研磨2h后加热至50℃,保温40min后取出,得到改性煤矸石。

57.对比例4:

58.本发明与实施例1形成对比,与实施例1的区别在于未使用硬脂酸、六偏磷酸钠处理,其余原料与配比和实施例1相同。

59.制备步骤如下:

60.(1)将煤矸石粉碎后与碳酸钠混合搅拌均匀,加热至700℃,保温50min后加入冷水,没过煤矸石即可,搅拌均匀后与水一起研磨成0.5-1cm粗细的细颗粒,过滤得到煤矸石颗粒;

61.(2)将煤矸石颗粒与海藻酸钠溶液混合,调节ph=9-10,搅拌30min后进行冻融循环2次,先放入(-2)℃的环境中冷冻5h后取出放置于室温下,静置5h后继续放入(-2)℃的环境中冷冻5h,取出放置于室温下,静置5h后用水清洗过滤,得到一次处理煤矸石;

62.(3)将清洗过滤后的煤矸石与硫酸亚铁溶液混合,搅拌20min后加入柠檬酸溶液,静置12h后过滤清洗后干燥,得到二次处理煤矸石;

63.(4)将二次处理后的煤矸石干燥后与三乙醇胺、乙二醇、三聚磷酸钠混合研磨2h后加热至50℃,保温40min后取出,得到改性煤矸石。

64.对比例5:

65.本发明与实施例1形成对比,与实施例1的区别在于未使用三乙醇胺、乙二醇、三聚磷酸钠混合处理,其余原料与配比和实施例1相同。

66.制备步骤如下:

67.(1)将煤矸石粉碎后与碳酸钠混合搅拌均匀,加热至700℃,保温50min后加入冷水,没过煤矸石即可,搅拌均匀后与水一起研磨成0.5-1cm粗细的细颗粒,过滤得到煤矸石颗粒;

68.(2)将煤矸石颗粒与海藻酸钠溶液混合,调节ph=9-10,搅拌30min后进行冻融循环2次,先放入(-2)℃的环境中冷冻5h后取出放置于室温下,静置5h后继续放入(-2)℃的环境中冷冻5h,取出放置于室温下,静置5h后用水清洗过滤,得到一次处理煤矸石;

69.(3)将清洗过滤后的煤矸石与硫酸亚铁溶液混合,搅拌20min后加入柠檬酸溶液,静置12h后加入硬脂酸、六偏磷酸钠,搅拌均匀,30min后过滤清洗后干燥,得到改性煤矸石。

70.一、上述煤矸石来源于重庆南川某矿场,其中al2o3含量约为20.1%、sio2含量约为63.2%、cao含量约为11.3%、so3含量约为0.13%,经过改性处理后煤矸石中的al2o3、sio2、cao、so3含量如表1所示:

71.表1

[0072] al2o3含量(%)sio2含量(%)cao含量(%)so3含量(%)原始煤矸石20.163.211.30.13实施例116.655.31.210.04对比例118.262.75.980.11对比例218.760.68.830.07对比例319.361.54.690.07对比例417.559.44.710.07对比例516.755.71.370.04

[0073]

二、制备煤矸石实心砖,其具体的制备过程如下:

[0074]

1、原料:煤矸石30%、粉煤灰40%、风化页岩10%、粘土20%;

[0075]

2、制砖:将上述原料按配方称取,经挤切搅拌混炼后经真空挤砖机挤出半成品,;

[0076]

3、干燥:半成品进干燥窑热风烘干,进车温度控制为40-60℃,出车温度控制为120-130℃,中间温度控制为90-100℃;

[0077]

4、烧制:低温烧制阶段以50-80℃/h的速率升温至300-400℃,随后升温至300-400℃后以90-100℃/h的速率升温至1100-1140℃,保温2h后缓慢降至400摄氏度,随后冷却得到煤矸石实心砖,尺寸240mm

×

115mm

×

53mm。

[0078]

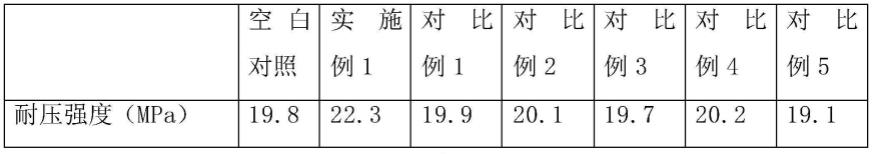

将实施例1和对比例1-5、原始煤矸石制备的改性煤矸石用于制砖,每组100块,原始煤矸石作为空白对照,测试耐压强度、表观密度、体积收缩率、开裂(或爆裂)率,得到的数据如表2所示:

[0079]

[0080][0081]

分析表1和表2的数据可知:

[0082]

1、实施例1制备的改性煤矸石与原始煤矸石相比,铝、硅、钙、硫含量均有所降低,制备成砖后其耐压强度达到22mpa以上,符合《烧结普通砖》标准要求,而表面密度提高,当砖体的密度越大,其吸水性越小,可以增加砖和墙体的耐久性,除此之外,实施例1制备实心砖因干燥敏感性降低进而促使体积收缩率和开裂率显著下降,可以明显的提高成品率。

[0083]

2、对比例1与实施例1相比,其区别仅在于未使用碳酸钠处理导致煤矸石中的铝、硅含量没有明显下降,未将孔隙内部活化,导致后期整体处理效果下降,制备出来的体积收缩率高,实心砖开裂率大。

[0084]

3、对比例2与实施例1相比,其区别仅在于未使用海藻酸钠,不能与钙离子结合,也未进行冻融处理,导致其钙含量较高,进而导致体积收缩率大,耐压强度低。

[0085]

4、对比例3、对比例4与实施例1相比,其区别仅在于未使用硫酸亚铁、柠檬酸和硬脂酸、六偏磷酸钠,不能将各种离子进行络合去除进一步降低含量,导致后续制备的实心砖整体性能较差。

[0086]

5、对比例5与实施例1相比,其区别仅在于未使用三乙醇胺、乙二醇、三聚磷酸钠对活化后的煤矸石进行处理,导致干燥敏感性高,进而造成体积收缩率提高,开裂率增加。

[0087]

因此,本发明公开的煤矸石改性方法,可以显著的提高煤矸石性能,使其制备成砖后质量以及成品率提高。

[0088]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1